Koncepcja Systemu Ciągłego Monitoringu Emisji z ekstrakcyjnymi ...

Transcript of Koncepcja Systemu Ciągłego Monitoringu Emisji z ekstrakcyjnymi ...

Numer Certykatu 6460 -001

PENTOL - ENVIRO POLSKA Sp. z o.o.Osiedle Piastów 21B, 31-624 KrakówTel. +48 12 686 36 86, fax +48 12 686 11 01www.pentol.pl, e-mail: [email protected]

Koncepcja Systemu Ciągłego Monitoringu Emisji

z ekstrakcyjnymi analizatorami gazowymi

1. Wprowadzenie

Pentol ma z góra dwudziestoletnie doświadczenie w realizacji kompletnych systemów

monitoringu emisji opartych na optycznych analizatorach „in situ” produkcji brytyjskiej

firmy Codel International. Ich użytkownicy doceniają niewątpliwe zalety takiego

rozwiązania, przede wszystkim praktyczną bezobsługowość, dzięki czemu system

zachowuje swą wiarygodność również wtedy, gdy jego użytkownik nie dysponuje

wysokokwalifikowaną kadrą automatyków. Więcej informacji na ten temat w publikacji

DOŚWIADCZENIA FIRM CODEL I PENTOL W ZAKRESIE REALIZACJI SYSTEMÓW CIĄGŁEGO

MONITORINGU EMISJI SPALIN METODĄ „IN SITU” Z KOTŁÓW, TURBIN GAZOWYCH,

CEMENTOWNI I INNYCH OBIEKTÓW, dostępnej na stronie internetowej Pentolu.

Dla przypadków, gdy z dowolnych powodów metoda „in situ” nie może znaleźć

zastosowania, Pentol opracował i wdrożył koncepcję systemu ciągłego monitoringu emisji

z wykorzystaniem analizatorów ekstrakcyjnych.

W praktyce zachodzi konieczność stosowania ekstrakcyjnej metody pomiaru stężeń

gazowych za absorberami mokrego odsiarczania (IMOS), za niektórymi instalacjami

spalania odpadów oraz za turbinami gazowymi. Ponadto niektórzy inwestorzy preferują

metodę ekstrakcyjną niezależnie od tego czy jest to uzasadnione warunkami pomiaru.

Niniejszy dokument przedstawia opracowaną przez Pentol koncepcję systemu ciągłego

monitoringu emisji spełniającego wszystkie wymagania legislacyjne dla energetycznego

spalania paliw, w tym najnowszą dyrektywę UE o emisjach przemysłowych (tzw. Dyrektywę

IED). Na życzenie Pentol przygotuje koncepcję systemu dla instalacji spalania lub

współspalania odpadów. W zasadzie wszystkie analizatory wielkości podstawowych emisji

posiadają certyfikat QAL 1 zgodny z wymaganiami normy PN-EN14181.

Jest to koncepcja ramowa i nie odnosi się do żadnego konkretnego obiektu.

2. Koncepcja systemu

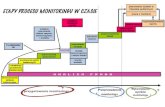

Poniższa koncepcja pokazana na rysunku 1 odnosi się do lokalizacji przekroju

pomiarowego zarówno na kominie jak i kanale spalin. W przekroju pomiarowym zostaną

zabudowane:

Sonda do poboru próbki dla gazowego pomiaru ekstrakcyjnego z podgrzewanym

filtrem i (w razie takiej konieczności) podgrzewaną rurą poboru próbki;

Strona 2 z 28

Pyłomierz „in situ” lub w razie potrzeby ekstrakcyjny;

Przepływomierz spalin;

Termometr i manometr do celów normalizacyjnych.

Rys. 1. Koncepcja systemu ciągłego monitoringu emisji z analizatorem ekstrakcyjnym

Sonda będzie połączona grzanym wężem z kontenerem ustawionym w pobliżu przekroju

pomiarowego. W kontenerze będą zlokalizowane:

Układ kondycjonowania próbki produkcji JCT

Analizator gazowy ekstrakcyjny Fuji Electric typ ZRE

Elementy niezbędne do kalibracji analizatorów

Moduły wejść/wyjść analogowo-cyfrowych z komunikacją RS485 do wymiany

danych z panelem operatorskim (koncentratorem danych) HMI

Panel operatorski HMI pełniący funkcje nadzoru nad elementami wchodzącymi

w skład układu pomiarowego, koncentratora danych oraz komunikacji

z komputerem emisyjnym

Opisy podstawowych komponentów systemu przedstawiono w rozdziale 3. W przypadku

pyłomierza i przepływomierza spalin zostaną omówione rozwiązania alternatywne.

Strona 3 z 28

3. Opis urządzeń pomiarowych

3.1 Analizator SO2/NOx/CO/O2 FUJI model ZRE

3.1.1 Uwagi ogólne

Analizator model ZRE, wyprodukowany przez firmę Fuji Electric jest urządzeniem

wielokanałowym (do 5 ścieżek pomiarowych, jeżeli jednym z mierzonych gazów jest tlen

lub do 4 ścieżek pomiarowych bez pomiaru tlenu). Dla typowych zastosowań przewidziano

analizator z torami pomiarowymi SO2, NOx, CO i O2. (piątym mierzonym gazem może być

np. CO2). Analizator został zaprojektowany, jako podstawowy przyrząd do pomiarów

ciągłych dla potrzeb systemów monitoringu emisji dla obiektów energetycznego spalania

paliw i posiada certyfikat QAL-1 zgodnie z wymaganiami normy PN-EN14181.

Wychodzący z oficjalnego użycia, chociaż wciąż powszechnie stosowany termin NOx

oznacza wszystkie tlenki azotu tzn. NO, NO2, N2O, N2O3, N2O5. Dyrektywa IED wprowadza

w zamian pojęcie „NO+NO2”. Analizator zdolny do pomiaru wszystkich pięciu gazów byłby

bardzo skomplikowany i drogi. Analizy dla spalin kotłowych wykazały, że z całości emisji

wszystkich tlenków azotu NO stanowi 95%, a 5% NO2 przy pomijalnie małym udziale

pozostałych tlenków, dlatego też w wersji podstawowej przewidziano pomiar NO bez

pomiaru NO2. W przypadku gdy niezbędne będzie uwzględnienie rzeczywistego udziału

NO2 zostanie zastosowany konwerter NO2 do NO produkcji Fuji zapewniający, że pomiar

NO będzie miarodajny dla łącznego stężenia NO+NO2. Zgodnie z obowiązującymi w Polsce

i Unii Europejskiej przepisami stężenie NOx ma zostać przeliczony na NO2.

3.1.2 Zasada działania i budowa

Widok panelu czołowego analizatora, montowanego w obudowie typu Rack o podziałce

19” przedstawia rys. 2. Analizator posiada duży wyświetlacz umożliwiający jednoczesne

odczytanie wszystkich mierzonych wartości stężeń oraz klawiaturę pozwalającą na

konfigurację wszystkich funkcji miernika.

Przyrząd łączy dwie techniki pomiarowe, optymalne dla poszczególnych mierzonych

gazów.

Rys. 2 Widok panelu czołowego analizatora

3.1.3 Absorpcja promieniowania podczerwonego

Przyrząd może wykorzystywać jednocześnie do 4 kanałów pomiarowych wykorzystujących

absorpcję promieniowania elektromagnetycznego w podczerwieni (NDIR).

Strona 4 z 28

Rys. 3 Budowa kanału pomiarowego pracującego w podczerwieni (NDIR)

Każdy z kanałów mierzących w podczerwieni (rys. 3 powyżej) składa się ze źródła

promieniowania zabudowanego w wirującym cylindrze ze szczeliną, zapewniającym

modulację wiązki promieniowania. Zabudowany po przeciwnej stronie w stosunku do

źródła podwójny detektor generuje sygnał pomiarowy. Sygnały ten, po wzmocnieniu jest

przetwarzany do postaci cyfrowej i wprowadzany do procesora, który na podstawie

odpowiednich algorytmów oblicza sygnał stężenia danego gazu.

W opisany powyżej sposób mierzone są stężenia wszystkich mierzonych gazów oprócz

tlenu. Poniżej w rozdziałach 3.1.4 – 3.1.6 opisano trzy opcjonalne rozwiązania pomiaru

O2: elektrochemiczne, cyrkonowe i paramagnetyczne. Wszystkie trzy metody są

dopuszczone przez prawo i wybór zależy od parametrów spalin oraz preferencji inwestora.

Dane techniczne analizatora Fuji ZRE

Zakresy (technika pomiaru) zakres min zakres max

SO2 (podczerwień) 0-200 ppm 0-2000 ppm

NO (podczerwień) 0-200 ppm 0-2000 ppm

CO (podczerwień) 0-200 ppm 0-2000 ppm

O2 0-10 % obj. 0-25 % obj.

Dla każdego z torów pomiarowych można dobrać 2 zakresy pomiarowe. Powyższy dobór

jest przykładowy i jest każdorazowo dostosowywany do rzeczywistego zakresu

poszczególnych stężeń. Zakresy mogą być przełączane automatycznie.

Charakterystyka czujników

Liniowość* 1%

Pływanie zera* 2%/tydzień

Pływanie zakresu* 2%/tydzień

Powtarzalność* 0,5%

Czas odpowiedzi t90** 60s (po przełączeniu źródła próbki)

Przepływ próbki 0,50,2dm3/min.

Strona 5 z 28

Wyjścia analogowe 420mA, 550 max.

0-1V 100KΩ min.

dwustanowe – do sygnalizacji wysokiego

stężenia gazu lub uszkodzenia analizatora

cyfrowe – w protokole Modbus przez port

szeregowy RS485

Temperatura otoczenia -545oC

Wilgotność względna otoczenia 090%

Obudowa do montażu w szafie lub na stojaku typu ‘rack’

19” lub do zabudowy w panelu, rozmiar 133 x

483 x 418mm

Masa około 8kg (sam analizator)

Zasilanie 85-264V 50-60Hz, 100W

*)

**)

W odniesieniu do wybranego zakresu pomiarowego

Bez uwzględnienia toru poboru próbki

3.1.4 Czujnik elektrochemiczny (moduł analizatora Fuji ZRE)

Służy do pomiaru stężenia tlenu. Zastosowany detektor (rys. 4) ma małe wymiary oraz

charakteryzuje się krótkim czasem odpowiedzi i szerokim zakresem dynamicznym.

Zastosowany czujnik tlenu jest to odmiana ogniwa elektrochemicznego, które generuje

prąd proporcjonalny do ciśnienia parcjalnego tlenu znajdującego się w próbce gazu

otaczającego membranę. Molekuły tlenu, przenikając do ogniwa przez nieporowatą

membranę teflonową, zachodzą w reakcję chemiczną na katodzie wywołując przepływ

prądu na pomiędzy elektrodami. Napięcie pomiędzy elektrodami powstałe na skutek

przepływu prądu jest proporcjonalne ciśnienia parcjalnego tlenu w próbce a zatem przy

stałym ciśnieniu próbki gazu, jest proporcjonalne do stężenia tlenu w próbce. Ta wersja

czujnika na bazie elektrolitu kwasowego jest praktycznie nieczuła na interferencje

skrośne, szczególnie z CO2, CO, CH4 i H2. Czujnik ma wbudowany termistor do

kompensacji temperaturowej sygnału wyjściowego.

Rys. 4 Budowa czujnika elektrochemicznego tlenu

3.1.5 Tlenomierz cyrkonowy Fuji Electric ZFK7

Cyrkonowy analizator tlenu pracuje w oparciu o metodę ekstrakcyjną. Zasada pomiaru

oparta jest na wykorzystaniu ogniwa cyrkonowego umieszczonego bezpośrednio w próbce

Strona 6 z 28

mierzonego gazu. Ogniwo to jest podgrzewane do stałej temperatury 800C. Siła

elektromotoryczna na jego elektrodach zależy od stężenia tlenu mającego kontakt z nimi

i jest opisana wzorem Nernsta:

E = - RT

nF ln

PX

PA

gdzie: R: stała gazowa

T: temperatura absolutna

F: stała Faradaya

PX: stężenie tlenu w gazie referencyjnym pozostającym w kontakcie z ujemną

elektrodą

PA: stężenie tlenu w gazie mierzonym pozostającym w kontakcie z dodatnią

elektrodą

Gazem referencyjnym jest powietrze z otoczenia. Wraz ze zmianą stężenia O2

w mierzonym gazie zmienia się siła elektromotoryczna ogniwa.

Budowę analizatora przedstawia rysunek 5. Na obudowie znajduje się wyświetlacz do

odczytywania danych z analizatora. Tlenomierz jest zintegrowany z analizatorem

wielogazowym Fuji ZRE.

Rys. 5 Budowa tlenomierza cyrkonowego Fuji ZFK7

3.1.6 Czujnik paramagnetyczny tlenu (moduł analizatora Fuji ZRE)

Czujnik paramagnetyczny zintegrowany z analizatorem Fuji ZRE mierzy stężenie tlenu

w próbce spalin na zasadzie konwersji zawartości O2 na wartość ciśnienia zależną od

własności magnetycznych tlenu.

Wszystkie gazy charakteryzują się dodatnią lub ujemną podatnością magnetyczną.

Spośród nich cząsteczki tlenu (jak również NO i NO2) mają bardzo wysoką podatność

magnetyczną i są silnie przyciągane przez pole magnetyczne, podczas gdy pozostałe

Strona 7 z 28

składniki spalin wykazują własności diamagnetyczne. Wpływ NO i NO2 jest pomijany ze

względu na znikome stężenie tych gazów w porównaniu z tlenem.

Możliwy jest więc pomiar stężenia tlenu w spalinach wykorzystując jego podatność

magnetyczną. Rys. 6 ilustruje budowę kanału pomiarowego tlenu.

W niejednorodnym polu magnetycznym cząsteczki tlenu są przyciągane w kierunku

obszaru o wyższej gęstości pola magnetycznego co powoduje miejscowy wzrost ciśnienia.

Wartość ciśnienia jest przetwarzana na sygnał elektryczny przez detektor mikroprzepływu

i następnie wzmacniany.

Rys. 6 Budowa celi paramagnetycznej

3.2 Układ przygotowania próbki

Na rys. 7 przedstawiono schemat przepływu próbki od sondy do analizatora.

Rys. 7 Schemat przepływu próbki do analizatora FUJI ZRE

Układ składa się z następujących komponentów:

Sonda poboru próbki ER-S10

Wąż poboru próbki JCT JH3F

Strona 8 z 28

Chłodnica kompresorowa z podwójnym wymiennikiem, typ Compact MIDI

Pompa membranowa zasysająca próbkę typ 303

Pompka kondensatu

Filtr typ JF-1TE2

Czujnik wilgoci typ KW-1

Filtr aerozolu typ 20.5

Zawory elektromagnetyczne do kalibracji

3.3 Pyłomierze

Pentol ma w swojej ofercie 4 modele pyłomierzy:

Codel D-CEM2100 – „in situ” optyczny prześwietleniowy;

Land 4500MkIII – „in situ” optyczny prześwietleniowy;

Durag D-R800 – „in situ” optyczny rozproszeniowy (stosowany na kominach lub

kanałach spalin o bardzo małych gabarytach oraz w przypadku bardzo niskich

stężeń pyłu);

Dr. Foedisch PFM 06 ED – ekstrakcyjny optyczny rozproszeniowy (stosowany

w przypadku istnienia wolnych kropel wody w spalinach, np. za absorberem

mokrego odsiarczania).

Pyłomierz Codela jest w trakcie procedury certyfikacyjnej, natomiast pozostałe 3 mierniki

posiadają certyfikaty QAL 1. W dalszej części rozdziału opisano poszczególne modele.

3.3.1 Pyłomierz optyczny Codel D-CEM 2100

Pomiar stężenia pyłu dokonywany metodą optyczną opiera się na określeniu stopnia

pochłaniania (ekstynkcji) wiązki promieniowania w poprzek drogi gazu.

Mierniki optyczne podają zazwyczaj, oprócz ekstynkcji, wartość względnego stopnia

zaczernienia ("opacity"), przy czym: zaczernienie + przejrzystość = 1

Z kolei wzajemną zależność ekstynkcji i zaczernienia określa wzór Beer-Lamberta:

zaczernienie = 1 - e -ekstynkcja

Warunkiem miarodajności metody optycznej dla określenia emisji cząstek stałych są

rozmiary cząsteczek pyłu - zakłada się, że nie powinny być mniejsze od długości fali

promieniowania używanego do prześwietlania kanału spalin, tj. ok. 0,6µm.

Pochłanianie strumienia światła przez cząsteczki stałe zależy zarówno od rozmiarów

cząsteczek jak i od długości fali świetlnej. Zwłaszcza zdolność rozpraszania maleje, gdy

rozmiar cząsteczek jest mniejszy od długości fali światła użytego do pomiaru. Z tego

powodu promieniowanie podczerwone jest mniej skuteczne od światła widzialnego do

wykrywania cząstek o rozmiarach submikronowych. Światło widzialne nie jest

absorbowane przez inne składniki spalin, jak dwutlenek węgla bądź para wodna,

zapewnia wreszcie porównywalność wyników z metodą Ringelmana.

Stężenie pyłu w gazie C jest wprost proporcjonalne do mierzonej przez przyrząd ekstynkcji

E i wyraża się wzorem:

E • k

C = -----------

l

Strona 9 z 28

gdzie l jest długością ścieżki pomiarowej (wewnętrzny wymiar kanału lub komina

w miejscu zainstalowania przyrządu), natomiast k jest współczynnikiem

proporcjonalności, który należy określić empirycznie przez porównanie wskazań ekstynkcji

mierzonej przez przyrząd optyczny z wynikiem pomiaru izokinetycznego. W przypadku

braku wyników pomiaru porównawczego można przyjąć, jako wartość tymczasową, do

chwili przeprowadzenia wzorcowania przybliżoną wartość współczynnika k=2500.

Wzorcowanie pyłomierza należy przeprowadzić metodą pomiarów grawimetrycznych. Na

ich podstawie do pamięci przyrządu zostanie wstawiony wyliczony współczynnik.

Opisany poniżej przyrząd wykorzystuje zjawisko liniowej zależności ekstynkcji tzn. stopnia

pochłaniania promieniowania widzialnego od stężenia pyłu.

Budowa analizatora

Miernik jest zmodyfikowaną wersją sprawdzonego od lat modelu 200. Umożliwia on

kontrolę wskazań odpowiadających zerowemu zapyleniu bez przerywania procesu

technologicznego - a więc dla procesów ciągłych oraz kominów zbierających spaliny z

kilku źródeł emisji. Układ kompensacji zanieczyszczeń powierzchni optycznych zapewnia

precyzyjny pomiar również dla niskich poziomów zapylenia.

Rys. 8 Sposób montażu pyłomierza typ D-CEM 2100

Miernik (rys. 8) składa się z dwóch identycznych zespołów nadajnik-odbiornik i modułów:

procesora, wyświetlacza i zasilacza. Zespoły nadajnik-odbiornik są montowane

naprzeciwko siebie na kanale spalin.

Nadajnik-odbiornik składa się ze źródła światła (diody LED), detektora, układu optycznego

z ruchomym lustrem kalibracyjnym zamontowanym w zaworze kulowym oraz niezbędnego

dla sterowania i pomiaru układu elektronicznego.

Źródłem światła jest dioda elektroluminescencyjna (LED) modulowana w taki sposób, że

w danym momencie tylko jedna z nich świeci. Przełączenie diod odbywa się 37,5 razy na

sekundę.

System optyczny każdej z głowic jest tak zaprojektowany, że detektor otrzymuje sygnał

z własnej diody oraz z przeciwległego nadajnika. Sygnały emitowane z nadajników są

elektronicznie modulowane częstotliwością 600 Hz, dzięki czemu można było odstroić

odbiorniki od obcych źródeł światła.

Strona 10 z 28

Rys. 9 Układ optyczny pyłomierza typ D-CEM 2100.

Podczas normalnej pracy (rysunek 9 po lewej) położenie zaworu kulowego pozwala, aby

strumień światła przepływał poprzez kanał spalin do drugiego zespołu. W tym czasie

lustro jest zabezpieczone przed spalinami.

W wybranych przez użytkownika odstępach czasu zostaje zainicjowana procedura

kalibracyjna dla zerowego zaczernienia (rysunek 8 po prawej). W tym celu zawór kulowy

obraca się odcinając system od otoczenia a lustro ustawia się prostopadle do strumienia

światła. Odbiornik mierzy w tym czasie natężenie światła tłumionego jedynie przez

elementy optyczne. Każdy z nadajników-odbiorników jest kalibrowany indywidualnie,

dzięki czemu w odróżnieniu od innych systemów, zanieczyszczenie układów optycznych

jest automatycznie kompensowane.

W najnowszej wersji zastosowano również układ weryfikacji wskazań pyłomierza

w punkcie pracy. Funkcja ta jest realizowana po ustawieniu lustra w pozycji kalibracji

zera. Częściowe zaczernienie symulowane jest przez kontrolowane zmniejszenie

intensywności świecenia diody LED. Z uwagi na bardzo precyzyjną kontrolę intensywności

świecenia diody metoda ta jest wiarygodna, a zarazem znacznie prostsza konstrukcyjnie

od wprowadzania na ścieżkę optyczną filtra sygnalizującego częściowe zaczernienie –

unika się zastosowania kolejnego ruchomego elementu.

Dla zabezpieczenia powierzchni optycznych zastosowano układ powietrza zaporowego,

niedopuszczającego do osadzania się cząstek stałych zawartych w przepływającym gazie.

Do tego celu stosuje się niewielkie ilości 3,5 dm3/s czystego powietrza o ciśnieniu 0,1 -

0,5 MPa. W przypadku stabilnego podciśnienia medium rolę tę może pełnić zasysane

powietrze atmosferyczne, chociaż nie jest to rozwiązanie zalecane, jako docelowe.

Zespół procesora zawiera mikroprocesor do przetwarzania danych z obydwu głowic

i formowania sygnału wyjściowego. Przyrząd oferuje możliwość odczytu wartości pomiaru

w postaci zaczernienia (w procentach lub jednostkach Ringelmana), ekstynkcji, bądź po

wprowadzeniu współczynnika proporcjonalności - stężenia pyłu, mierzonego

w miligramach na rzeczywisty lub normalny metr sześcienny. Miernik umożliwia

przeliczanie stężeń na warunki normalne. Zastosowany procesor umożliwia swobodny

wybór czasu uśredniania w zakresie od 10 sekund do 30 dni.

Oprócz wyjścia analogowego 4 ‚ 20 mA miernik posiada wyjście szeregowe RS485.

Przyrząd wyposażony jest w klawiaturę i wyświetlacz ciekłokrystaliczny umożliwiające

programowanie, kalibrację i diagnostykę miernika.

Strona 11 z 28

Pamięć trwała RAM pozwala na utrzymanie wszystkich danych w przypadku zaniku

zasilania.

Dane techniczne analizatora:

Zakres - zaczernienie - nastawiany indywidualnie w dowolnym

podzakresie 0100%

- ekstynkcja - nastawiany indywidualnie

- stężenie pyłu - nastawiany indywidualnie w zakresie 0-

2000 mg/Nm3

Przetwarzanie danych pomiarowych - bieżące uśrednianie w czterech

nastawianych przedziałach czasowych:

10-60s, 1-60 min, 1-24h, 1-30d.

Dokładność - ± 0,2% zaczernienia

Powtarzalność - ± 0,1% zaczernienia

Max. pełzanie długookresowe - 0,2% zaczernienia

Długość ścieżki pomiarowej - max. 8m

Obudowa - stopień ochrony IP65Wyjście

Wyjście - analogowe 020 lub 420mA, 500Ω

max. (wybrany przedział uśredniania)

- szeregowe przez magistralę RS485

- dwustanowe – do sygnalizacji

wysokiego zanieczyszczenia układu

optycznego lub braku współosiowości

Temperatura otoczenia - -20 do +60oC

Zasilanie - 230V prądu zmiennego 30VA

Zużycie powietrza czyszczącego - 12Nm3/h, ciśnienie min 5 bar

3.3.2 Pyłomierz optyczny LAND 4500MkIII

Uwagi ogólne

Pomiar stężenia pyłu dokonywany metodą optyczną opiera się na określeniu stopni

pochłaniania (ekstynkcji) wiązki promieniowania w poprzek drogi gazu, a więc podobnie

jak opisano to w rozdziale 2.2.1 dla pyłomierza Codel.

Budowa analizatora

Miernik jest zmodyfikowaną wersją modelu 450MkII. Umożliwia on kontrolę wskazań

odpowiadających zerowemu zapyleniu bez przerywania procesu technologicznego - a więc

dla procesów ciągłych oraz kominów zbierających spaliny z kilku źródeł emisji. Układ

automatycznej korekcji zera zapewnia precyzyjny pomiar również dla niskich poziomów

zapylenia.

Miernik (rys. 10 i 11) składa się z zespołu nadajnik/odbiornik, zwierciadła oraz skrzynki

zaciskowej. Zespoły nadajnik/odbiornik oraz zwierciadło montowane naprzeciwko siebie

na kanale spalin.

Nadajnik-odbiornik składa się ze źródła światła (zielonej diody LED modulowanej za

pomocą opatentowanej przez producenta technologii „Flood LED”), detektora, układu

optycznego z lustrem półprzepuszczalnym, ruchomym elementem do kalibracji zakresu,

Strona 12 z 28

ruchomym lustrem do automatycznej kalibracji zera oraz niezbędnego dla sterowania i

pomiaru układu elektronicznego z wyświetlaczem i klawiaturą.

Rys. 10 Widok głowic pyłomierza LAND 4500MkIII

Dla zabezpieczenia powierzchni optycznych zastosowano układ powietrza zaporowego,

niedopuszczającego do osadzania się cząstek stałych zawartych w przepływającym gazie.

Do tego celu stosuje się dmuchawę lub niewielkie ilości czystego powietrza o ciśnieniu

0,5 MPa.

Zespół procesora zawiera układ zasilania zabudowany w skrzynce zaciskowej oraz

zintegrowany z głowicą nadawczo-odbiorczą mikroprocesor do przetwarzania danych

z obydwu głowic i formowania sygnału wyjściowego. W głowicy zabudowane są również

wyświetlacz i klawiatura. Przyrząd oferuje możliwość odczytu wartości pomiaru w postaci

zaczernienia, ekstynkcji, bądź po wprowadzeniu współczynnika proporcjonalności -

stężenia pyłu, mierzonego w miligramach na metr sześcienny.

Pamięć trwała RAM pozwala na utrzymanie wszystkich danych w przypadku zaniku

zasilania.

Rys. 11. Budowa elementów pyłomierza LAND 4500MkIII

Strona 13 z 28

Dane techniczne analizatora:

Zakres - zaczernienie - 0-10% do 0-100%

- ekstynkcja - 0-0,1 do 0-3,0

- stężenie pyłu - 0-10 to 0-10 000mg/Nm3

Pływanie (długoterminowe) - <0,3% zaczernienia/miesiąc

Rozdzielczość - 0,1% zaczernienia, 0,001 ekstynkcji,

0,1mg/m3 stężenia

Ścieżka pomiarowa - 0,5 do 10m

Kalibracja - automatyczna kalibracja zera i zakresu

- ustawiany okres 1-24h

Korekcja zera - automatyczna korekcja zera

Czas odpowiedzi - ≤10s

Uśrednianie - ustawiane od 10s do 24h

Temperatura otoczenia - -40 do +55°C

Temperatura spalin - 600°C max

Wyjścia - analogowe - izolowane 4-20mA konfigurowane jako zaczernienie,

ekstynkcyjne lub stężeń pyłu

- szeregowe - RS485 zaczernienia, ekstynkcyjne, stężenia oraz

stan przyrządu (protokół Modbus)

- dwustanowe - System OK., kalibracja, alarm

3.3.3 Pyłomierz Durag D-R800

Pyłomierz D-R800 jest przyrządem „in situ” służącym do ciągłego pomiaru niskich

i średnich wartości stężenia pyłu w spalinach. Miernik działa na zasadzie rozpraszania

wiązki światła laserowego przez cząstki pyłu obecne w strudze spalin. Pomiar światła

rozproszonego dokonywany jest w kierunku padania promienia świetlnego – jest to

technika określana angielskim terminem „front scatter”. Intensywność światła

rozproszonego jest proporcjonalna do stężenia pyłu w strudze spalin.

Przyrząd (rys 12) składa się z dwóch elementów:

Lancy pomiarowej ze zintegrowaną głowicą z wyświetlaczem i klawiaturą.

Skrzynki zasilającej przyrząd w energię elektryczną i powietrze (w skrzynce

zabudowana jest dmuchawa).

Na rys. 13 pokazano główne komponenty układu pomiarowego. Wiązka światła z diody

laserowej (1) jest rozdzielana za pomocą półprzepuszczalnych luster (2) na wiązkę

pomiarową (6) i referencyjną (7). Sterowana elektromagnesem przysłona (3) służy do

przełączania wiązek. Wiązka pomiarowa ulega rozproszeniu przez cząsteczki pyłu obecne

w strefie pomiarowej (8). Umieszczony pod katem w stosunku do osi wiązki pomiarowej

obiektyw (9) skupia światło rozproszone, transmitowane światłowodem (11) do detektora

(13) generującego sygnał pomiarowy, poddawany następnie obróbce w procesorze. Po

wprowadzeniu do pamięci charakterystyki zdjętej podczas wzorcowania (za pomocą

pomiarów równoległych) umożliwia wyskalowanie wskazań w mg/m3 lub mg/Nm3.

W odstępach co 5 minut dokonywana jest kompensacja zabrudzenia optyki oraz efektów

starzenia się elementów optycznych.

Strona 14 z 28

Rys 12. Sposób zabudowy analizatora na obiekcie

Rys 13. Budowa pyłomierza D-R800. Objaśnienia poniżej:

Objaśnienia do rysunku 13

1. Dioda laserowa 1. Strefa pomiarowa

2. Rozdzielacz wiązki 2. Obiektyw

3. Przysłona 3. Pochłaniacz światła

4. Szybka ochronna 4. Światłowód

5. Króciec do czyszczenia 5. Powietrze czyszczące

6. Wiązka pomiarowa 6. Detektor

7. Wiązka referencyjna

Dane techniczne analizatora

Zakresy pomiarowe Dowolnie ustawiane od 0-10 mg/m3 do 0-200

mg/m3

Dokładność 2% zakresu

Wyjścia dwustanowe

4 dowolnie programowalne przekaźniki

beznapięciowe

o prądzie przełączania 2A

Wyjścia analogowe

0-20mA - mierzona intensywność światła

rozproszonego, maksymalne obciążenie 500 Ω

regulowane zero 4mA w czasie grawimetrycznej

kalibracji stężenia pyłu podanego w mg/m3

Standard transmisji szeregowej Modbus

Strona 15 z 28

Wejścia cyfrowe 2 dowolnie programowalne

Zakres uśredniania 1-1800 s dowolnie skalowane

Zakres temperatur otoczenia -20oC do +50oC

Dopuszczalna temperatura

otoczenia -20oC do +50oC

Max. temperatura strumienia spalin 220oC

Min. temperatura strumienia spalin Powyżej wodnego punktu rosy

Ciśnienie w kanale spalin -50 do +10 hPa

Max. grubość ściany kanału 400 mm

Zasilanie 85-264 V, 47-63 Hz

Pobór mocy 50 W

Wymiary 1000[600] mm x 160 mm x 160 mm

Masa 7 [6] kg

Wymiary, część pomiarowa 1000[600] mm x 160 mm x 160 mm

Wymiary, moduł zasilania 380 mm x 300 mm x 210 mm

Klasa obudowy IP 65

3.3.4 Pyłomierz ekstrakcyjny Dr Foedisch PFM 06 ED

Opis przyrządu

Z uwagi na specyfikę procesu mokrego odsiarczania, a w szczególności zawartość

wolnych kropel wody w strumieniu spalin nie jest możliwe zastosowanie pyłomierza

optycznego (krople wody byłyby widziane jako pył powodując niedopuszczalny błąd

wskazań). Powszechną praktyką stosowaną w przypadku pomiaru stężeń pyłu za

instalacją mokrego odsiarczania spalin (IMOS) jest użycie pyłomierza ekstrakcyjnego.

Przewidziano użycie posiadającego Certyfikat QAL1 pyłomierza Dr Foedisch PFM 06 ED

przedstawionego na rys. 14 i 15. Rozwiązanie tego producenta zostało pomyślnie

zweryfikowane w eksploatacji za IMOS.

Rys. 14 sposób zabudowy pyłomierza ekstrakcyjnego Dr Foedisch PFM 06 ED na obiekcie

Strona 16 z 28

Pyłomierz PFM 06 ED składa się z sondy do poboru próbki, dmuchawy podającej gorące

powietrze do rozcieńczania próbki, grzanej komory pomiarowej oraz układu zasysania

próbki za pomocą eżektora napędzanego drugą dmuchawą. Cechą charakterystyczną,

pozytywnie odróżniającą omawiany pyłomierz od innych podobnych rozwiązań jest

kompaktowa budowa (szafa analizatora zabudowana jest bezpośrednio na kominie lub

kanale spalin). Droga poboru próbki do komory pomiarowej jest prosta i krótka.

Rys. 15 Schemat pyłomierza ekstrakcyjnego Dr Foedisch PFM 06 ED

Zastosowanie gorącego powietrza do rozcieńczania próbki oraz grzanej komory

pomiarowej gwarantuje, że w komorze pomiarowej będzie jedynie pył i gazowe składniki

spalin – bez kropel wody, dzięki czemu pomiar będzie miarodajny.

Dane techniczne przyrządu

Zakres spalin od 0-15mg/m3 do 0-500mg/m3

Wyjścia analogowe 4 x 4-20mA

Wyjścia dwustanowe 6 wyjść beznapięciowych

Temperatura spalin max 280°C

Wilgotność spalin bezwzględna do 40%

względna do 100%

Temperatura otoczenia -20°C do +50°C

Przepływ próbki 7-10m3/h (razem z powietrzem rozcieńczonym)

Wymiary sonda ze zintegrowaną komorą pomiarową

500x750x1000mm

szafa sterownicza z dmuchawami 600x1700x500mm

Stopień ochrony IP65

Zasilanie 400V 3~, 4kVA

Strona 17 z 28

3.4 Przepływomierze spalin

Dla określenia emisji masowej zanieczyszczeń niezbędne jest wyznaczenie przepływu

objętościowego spalin. Pentol stosuje jeden z opisanych poniżej przepływomierzy:

Codel V-CEM5100 optyczny korelacyjny (ograniczeniem jest bardzo niska

temperatura spalin - poniżej ok. 70ºC);

Dr. Foedisch FMD 09 spiętrzeniowy (ograniczeniem jest wysokie zapylenie spalin);

Durag D-FL200 ultradźwiekowy (ograniczeniem jest wysoka temperatura).

Pierwsze dwa przyrządy posiadają certyfikat QAL 1. Ponadto, w przypadkach gdy ze

względów metrologicznych poprawny pomiar przepływu spalin jest niemożliwy, Pentol

opracował algorytmy obliczania przepływu spalin, dostosowane do specyfiki obiektu.

Wymienione przepływomierze opisano w dalszej części rozdziału.

3.4.1 Przepływomierz Codel V-CEM5100

Zasada działania i budowa

Do pomiaru przepływu spalin firma CODEL stosuje niewymagającą kontaktu ze spalinami

metodę korelacji poprzecznej. Normalnie metoda ta wymaga wprowadzenia do medium

śladowej ilości znacznika chemicznego, barwiącego lub promieniotwórczego. Prędkość

przepływu mierzonego gazu jest określona w funkcji czasu przepływu znacznika między

punktami pomiarowymi o znanej odległości. W przypadku jednakże gazu

zanieczyszczonego pyłem, zamiast sztucznie wprowadzanego znacznika, wykorzystuje się

występujące naturalnie szybkozmienne zaburzenia promieniowania podczerwonego

emitowanego przez strugę spalin.

Miernik typ 5100 składa się z następujących elementów (Rysunek 16):

Rys. 16 Podstawowe komponenty i sposób montażu przepływomierza V-CEM 5100

Strona 18 z 28

Dwóch odbiorników mierzących natężenie naturalnego promieniowania

podczerwonego przepływającego gazu;

Procesora przetwarzającego wyjścia odbiorników na sygnał proporcjonalny do

prędkości przepływu gazu między punktami pomiarowymi;

Wyświetlacza z klawiaturą;

Zasilacza 230V.

Prędkość przepływu v to oczywiście iloraz odległości l między czujnikami przez czas

przepływu zakłócenia t (rys. 16). natomiast wydajność przepływu F:

l • S F = v • S = -----------

t

gdzie S to pole przekroju poprzecznego kanału (komina) w miejscu pomiaru.

Przetworniksygnałowy

Drugi czujnik

Pierwszy czujnik

Kierunekprzepływu

Proste procedury matematyczne realizowane wmikroprocesorze pozwalają obliczyć czasprzepływu odpowiadający maksymalnemunałozeniu się sygnałów z obu czujników.

Drugi czujnik

Pierwszy czujnik

Sterowniklokalny (SCU)

Rys. 17. Zasada działania przepływomierza typ V-CEM 5100

Sygnał wyjściowy wydajności przepływu może być normalizowany.

Dane techniczne przyrządu:

Zakres - prędkość - nastawiany od 3 do 50 m/s

- przepływ - nastawiany indywidualnie

Dokładność - ± 2%

Liniowość - ± 1%

Wyjścia - analogowe 4 ‚ 20 mA, 500 Ω max.

- szeregowe RS485 do transmisji danych

i celów serwisowych

Obudowa - aluminiowa, stopień ochrony IP65,

uszczelnienie epoksydowe

Temperatura otoczenia - -30 do +70°C

Zasilanie - 230V prądu zmiennego, 50VA

Zapotrzebowanie powietrza czyszczącego - 12Nm3/h, 5bar lub z dmuchawy

Strona 19 z 28

3.4.2 Przepływomierz Dr Foedisch FMD 09

Przyrząd określa prędkość gazu, w tym przypadku spalin poprzez pomiar ciśnienia

dynamicznego (jako różnica między wartością ciśnienia statycznego a sumy ciśnienia

statycznego i dynamicznego). Zasadę pomiaru ilustruje rys. 18, a widok – rys. 19.

Rys. 18. Zasada pomiaru przepływomierza spiętrzeniowego

Rys. 19 Widok przepływomierza Dr Foedisch FMD-09

Zależność prędkości od ciśnienia dynamicznego określa poniższe równanie:

Strona 20 z 28

gdzie

k – współczynnik kalibracyjny

v – prędkość gazu

Δp – różnica ciśnień

rgas – gęstość właściwa gazu

Na opisanej powyżej zasadzie pracuje przepływomierz spalin typ FMD-09 produkcji

niemieckiej firmy Dr Foedisch. Przyrząd ten został pozytywnie zweryfikowany dla

warunków panujących za absorberem instalacji mokrego odsiarczania bez podgrzewu

spalin.

Warunkiem poprawności pomiaru jest znajomość składu gazu oraz jego parametrów

fizycznych, co w przypadku spalin za mokrym odsiarczaniem jest możliwa do spełnienia.

Potencjalnym zagrożeniem poprawności pomiaru tą metodą jest zagrożenie zablokowania

otworów sondy pyłem. Doświadczenie z eksploatacji tego przyrządu za instalacjami

mokrego odsiarczania spalin wskazuje, że w takich warunkach zagrożenie to nie

występuje, a dla dodatkowego zabezpieczenia przyrządu stosowane jest okresowe

(automatyczne) zwrotne przedmuchiwanie sondy.

Po wprowadzeniu do pamięci procesora przyrządu wartości przekroju poprzecznego

kanału spalin lub komina zostanie określony przepływ objętościowy. Sygnał wyjściowy

analizatora można wyskalować w postaci różnicy ciśnień (mbar), prędkości (m/s),

przepływu objętościowego rzeczywistego (m3/h) lub przepływu objętościowego

znormalizowanego.

Opcjonalnie możliwe jest uzyskanie na jednym z wyjść sygnału ciśnienia statycznego do

celów normalizacji.

Dane techniczne przyrządu

Zakres - prędkość nastawiany od 2 do 30m/s

- przepływ nastawiany indywidualnie

Wyjścia 3 x analogowe 4-20mA

dwustanowe (alarmy i sygnalizacja przekroczeń)

Temperatura spalin max 280°C

Temperatura otoczenia -20 do +50°C

Zasilanie 230V, 50-60Hz

3.4.3 Przepływomierz Durag D-FL200.

Przepływomierz ultradźwiękowy jest przyrządem nieinwazyjnym wykorzystującym zjawisko

zmiany prędkości fali ultradźwiękowej w zależności od tego czy rozchodzi się ona

w kierunku zgodnym czy przeciwnym do ruchu medium (w tym przypadku strumienia

spalin). Przyrząd (rysunek 20) składa się z dwóch głowic rozmieszczonych na wspólnej osi

po przeciwnych stronach kanału spalin lub komina pod katem zazwyczaj 45º w stosunku

do kierunku przepływu spalin. Głowice naprzemiennie wysyłają i odbierają impulsy fal

ultradźwiękowych. Mierzony jest czas przepływu fali ultradźwiękowej w obu kierunkach,

a z określonej w ten sposób różnicy czasu przepływu impulsu obliczana jest prędkość

spalin. Po przemnożeniu wartości prędkości przez pole przepływu określany jest przepływ

objętościowy.

W skład analizatora wchodzi również moduł procesora z wyświetlaczem i klawiatura oraz

układu doprowadzenia powietrza czyszczącego (typowym rozwiązaniem są dmuchawy).

Strona 21 z 28

Opcjonalnie przepływomierz może być wyposażony w przetworniki ciśnienia i temperatury

spalin, co umożliwia przeliczenie wartości przepływu na warunki normalne.

Rys. 20. Podstawowe komponenty i sposób zabudowy przepływomierza Durag D-FL200

Dane techniczne przyrządu:

Zakres - prędkość - nastawiany od 0 do 40 m/s

- przepływ - nastawiany indywidualnie

Dokładność - ± 2%

Pływanie zera - ± 0,2% zakresu/miesiąc

Pływanie zakresu - ± 0,3% zakresu/miesiąc

Wyjścia - 2x analogowe 4 ‚ 20 mA, 500 Ω max.

- 3x dwustanowe

- szeregowe (protokół Modbus RTU opcjonalnie)

Obudowa - stopień ochrony IP65

Temperatura spalin - max 200°C

Temperatura otoczenia - -20 do +50°C

Zasilanie - 230V prądu zmiennego, 50VA

Zapotrzebowanie powietrza czyszczącego - 80Nm3/h, z dmuchawy.

4. System gromadzenia i przetwarzania danych pomiarowych

4.1 Uwagi ogólne

Wdrożony przez Pentol system transmisji, gromadzenia i przetwarzania danych systemu

ciągłego monitoringu emisji składa się z następujących elementów:

Koncentratorów danych w kontenerach pomiarowych realizowanych przez

panele operatorskie (HMI);

Cyfrowej magistrali danych (RS485 lub Ethernet) służącej do transmisji danych

z kontenerów pomiarowych do komputera emisyjnego;

Komputera emisyjnego (serwera danych) wyposażonego w oprogramowanie

wizualizacyjne i raportujące z zainstalowanym serwerem relacyjnej bazy

danych MS SQL;

Wymiany danych między komputerem emisyjnym a systemem SCADA;

Strona 22 z 28

W kolejnych podrozdziałach zostaną opisane poszczególne komponenty sprzętowe oraz

oprogramowanie.

4.2 Koncentratory danych

W każdym kontenerze będzie zainstalowany panel operatorski HMI (rys. 21 i 22).

Rys. 21 Podgląd danych bieżących na ekranie panelu operatorskiego HMI.

Rys. 22 Prezentacja drogi gazowej na ekranie panelu operatorskiego HMI.

Strona 23 z 28

Panel ten wyposażony w specjalne oprogramowanie opracowane przez Pentol pełnił

będzie następujące funkcje:

Dwustronna komunikacja cyfrowa z komponentami systemu pomiarowego poprzez

moduły wejść/wyjść;

Konfiguracja parametrów czujników pomiarowych, zmiana zakresów pomiarowych,

wprowadzanie funkcji kalibracyjnych, przeliczanie wartości pomiarowych do

warunków referencyjnych;

Lokalna diagnostyka czujników pomiarowych oraz podgląd w bieżące odczyty;

Nadzorowanie pracy układu pomiarowego (w przypadku jakichkolwiek

nieprawidłowości układ przejdzie automatycznie w stan awarii zapobiegając

ewentualnym groźnym skutkom);

Buforowanie danych pomiarowych. W przypadku braku komunikacji z komputerem

emisyjnym dane pomiarowe będą dostępne w pamięci urządzenia. Pojemność

pamięci zapewni gromadzenie danych za ostatnie kilka miesięcy;

Komunikacja z komputerem emisyjnym w sieci RS 485 lub Ethernet przy

wykorzystaniu jednego z dostępnych standardowych protokołów transmisji

stosowanych w przemyśle takich jak Modicon Modbus RTU, Allen Bradley

CompactLogix, Honeywell BACnet/IP, Siemens AG Simatic S7 i wielu innych;

Wydawanie sygnałów pomiarowych do systemów zewnętrznych (np. DCS) przy

wykorzystaniu komunikacji jak wyżej;

4.3 Szeregowa magistrala danych

Służy do zapewnienia dwukierunkowej transmisji danych między kontenerem

pomiarowym, a komputerem emisyjnym. Każdy z kontenerów jest przyłączony do

magistrali przez port koncentratora danych. Oprogramowanie PCEM wykorzystuje sieć RS

485 z protokołem Modbus RTU.

4.4 Komputer (serwer) emisyjny

Dane pomiarowe będą przetwarzane i przechowywane w komputerze emisyjnym

o architekturze serwerowej dla zapewnienia najwyższego standardu bezpieczeństwa

i niezawodności. Stosujemy zawsze sprzęt jednego z czołowych producentów:

IBM/Lenovo, HP lub Fujitsu Siemens.

4.5 Pakiet oprogramowania PCEM

System informatyczny pracujący w ramach Systemu Ciągłego Monitoringu emisji (AMS)

zapewnia prawidłową wymianę informacji pomiędzy poszczególnymi elementami systemu,

a ponadto umożliwia komunikowanie się systemu z komputerami Użytkownika poprzez

zakładową sieć komputerową. Dane gromadzone są w bazie danych MS SQL

zainstalowanej na serwerze. Dane te są dostępne dla uprawnionych użytkowników na ich

komputerach podpiętych do wspólnej sieci.

W skład opracowanego przez Pentol pakietu oprogramowania PCEM wchodzą

następujące programy:

PCEMComm – program komunikacyjny

PCEMData – program konwertujący dane

PCEMView –program do wizualizacji danych pomiarowych

PCEMReport – program do generowania raportów rozliczeniowych

Strona 24 z 28

Architekturę systemu PCEM przedstawia rysunek 23. System jest uniwersalny – może być

stosowany zarówno do współpracy z opisywanymi w niniejszym artykule analizatorów

ekstrakcyjnych dowolnego producenta (poprzez wspomniany powyżej panel operatorski

HMI), jak też z analizatorami „in situ” produkcji firmy Codel International (oznaczonymi na

rysunku 23 symbolami 3000, 4000 i 40.

Rys. 23. Architektura systemu PCEM

4.5.1 Dane pomiarowe i dane diagnostyczne

Wizualizacja danych pomiarowych odbywa się z wykorzystaniem programu „PCMView”

wchodzącego w skład pakietu oprogramowania Systemu Ciągłego Monitoringu Emisji

„PCEM”, rysunek 23 poniżej przedstawia okno programu dla „danych bieżących”:

Strona 25 z 28

Rys. 23 Przykładowe okno wizualizacji danych bieżących

W oknie tym przedstawiane są dane pomiarowe, jako dane bieżące oraz wszystkie

parametry istotne dla odczytywanych wyników, a więc:

parametry normalizacji,

jednostki pomiarowe

wartości aktualnych wyników dla wybranej średniej 1minuta, 60 minut 24h, 48h

oraz aktualnej średniej miesięcznej

wartości prognozowane dla średnich 24h, 48h oraz średniej miesięcznej

zakresy pomiarowe poszczególnych torów pomiarowych

zadane poziomy alarmowe. Wartości alarmowe mogą być ustawione w odniesieniu

do wartości dopuszczalnych (ELV). W przypadku różnych wartości dopuszczalnych

dla podłączonych kotłów wartości ELV dla wspólnego kolektora są dynamicznie

wyliczane na podstawie stanu pracy poszczególnych kotłów. Jeżeli wartości

dopuszczalne są zależne od ilości spalanej biomasy to program wylicza je

automatycznie i odpowiednio aktualizuje wartości alarmowe

status ważności danych (dane ważne, kalibracja)

status obiektu

Aby program PCEM mógł poprawnie prezentować otrzymywane dane z analizatorów

konieczna jest praca w tle programów komunikacyjnego i konwertującego. Wyłączenie

programów komunikacyjnych powoduje przerwanie transmisji danych pomiędzy

serwerem, a analizatorami. Dane historyczne zapisane w bazie danych MS SQL na

twardym dysku komputera systemu monitoringu prezentowane są z wykorzystaniem opcji

„Wykres” (Rysunek 24).

Program umożliwia odtworzenie przebiegu każdej zarejestrowanej wielkości pomiarowej,

w dowolnym przedziale czasowym w okresie objętym rejestracją. Oprócz odwzorowania

graficznego w postaci wykresu można za pomocą kursora wyświetlać kolejne wartości

średnie analizowanego przedziału czasowego zaznaczając w „Źródle danych” „Wartość

Strona 26 z 28

kursora” odczytując je, co 1 minutę lub co 10 minut. Dane historyczne mogą być

prezentowane w dowolnych dostępnych w systemie jednostkach i średnich czasowych.

Możliwe też jest wycięcie z wykresu określonego przedziału czasowego i obliczenie

średniej dla tego przedziału.

Rys. 24 Przykładowe okno wizualizacji wykres trendu

Rys. 25 Przykładowe okno wizualizacji dla operatorów procesu

Dla operatorów procesu zaprojektowano osobny program ‘PCEMmonitor’ służący do

wizualizacji bieżących wartości niezbędnych z punktu widzenia prowadzenia procesu

i podejmowania optymalnych decyzji. Przykładowe okno przedstawia rysunek 25.

Z punktu widzenia obsługi przyrządów bardzo pomocną funkcją programu jest możliwość

edytowania na ekranie komputera danych diagnostycznych dla każdego podłączonego do

systemu przyrządu w celu analizy poprawności pracy przyrządów w czasie. Dane te

Strona 27 z 28

pozwalają na precyzyjne określenie poprawności działania przyrządów, a w przypadku

usterki na zlokalizowanie usterki. Dane te są zapisywane w pamięci komputera, co daje

możliwość pełnej analizy serwisowej urządzeń monitoringu. Podłączenie do internetu lub

modemu pozwoli na zdalne sprawdzanie poprawności działania pracy analizatorów lub

lokalizacji usterek. Można będzie z siedziby serwisu Pentol-Enviro Polska lub producenta

aparatury mieć wgląd do danych diagnostycznych, co pozwoli na prowadzenie działań

profilaktycznych i osiągnięcie prawie stuprocentowej dyspozycyjności systemu.

Rys. 26 Przykładowe okno diagnostyki

4.5.2 PCEM Report – generowanie raportów rozliczeniowych

W skład pakietu oprogramowania wchodzi program PCEMReport do generowania

raportów emisji i raportów przekroczeń generowanych w wybranych przez użytkownika

interwałach czasowych doby, tygodnia, miesiąca, kwartału, pół roku, roku lub

zadeklarowanego przez Użytkownika interwału czasowego.

Zawartość programu PCEMReport jak również sposób generowania raportów i ich

zawartość opierają się na interpretacji obowiązujących aktów prawnych, a w przypadku

ich zmiany Pentol niezwłocznie oferuje aktualizację oprogramowania.

4.5.3 Wymiana danych między system monitoringu emisji a systemem

zewnętrznym DCS/SCADA

System PCEM ofertuje kilka możliwości transmisji danych do systemów zewnętrznych.

Wszystkie dane zarówno bezpośrednio zmierzone jak i sprowadzone do warunków

normalnych odpowiadające wymaganym poziomom uśredniania w tym również dane

uwzględniające funkcje korekcyjne wyznaczone zgodnie z procedura QAL 2 normy PN-EN

14181 będą dostępne w komputerze emisyjnym systemu monitoringu. Uzupełnieniem

tych informacji będą dane dotyczące alarmów np. związane z uszkodzeniem analizatora,

zanikiem zasilania, uruchomieniem procedury kalibracyjnej

Założono następujące sposoby wymiany danych z systemem informatycznym

Użytkownika:

Dane pomiarowe będą dostępne w systemie SCADA z wykorzystaniem łącza

komunikacyjnego Ethernet z protokołem Modbus TCP/IP lub dodatkowego portu

Strona 28 z 28

RS485 w Komputerze Emisyjnym; jest to alternatywne rozwiązanie analogowej

transmisji danych 4-20mA.

Na wybranych istniejących stacjach roboczych Użytkownika zostanie zainstalowany

pakiet oprogramowania PCEM. Umożliwi to dostęp specjalistów Użytkownika do

danych pomiarowych i diagnostycznych oraz umożliwi generację raportów.

Rozwiązanie takie jest niezależne od dostępu do danych zgromadzonych w DCS.

Informacje niezbędne do identyfikacji stanu pracy poszczególnych kotłów lub

innych urządzeń objętyuch monitoringiem będą wydane przez użytkownika w

formie sygnału Modbus TCP/IP lub jako wyjścia analogowe. Sygnały analogowe

zostaną wprowadzone do dostarczonych przez Pentol modułów wejść analogowych

z wyjściem Ethernet i wprowadzone do sieci. Zadaniem oprogramowania PCEM

będzie odczytywanie tych sygnałów i wprowadzenie do bazy danych systemu.

4.6 Baza danych

Pakiet oprogramowania PCEM jest oparty o współpracę z bazą danych Microsoft SQL

Serwer 2012. Jest to nowoczesna relacyjna baza danych spełniająca wszystkie aktualne

standardy informatyczne. Serwer bazy będzie zainstalowany na komputerze emisyjnym.

Dane pomiarowe oraz wszystkie istotne ustawienia będą zapisane w tej bazie. Baza ta ma

cały szereg możliwości pobierania danych (sporządzania kwerend w języku SQL),

eksportowania wybranych danych oraz rozbudowany system administrowania. Na

komputerze emisyjnym będzie zainstalowane oprogramowanie narzędziowe ‘SQL Server

Management Studio’, które daje Użytkownikowi bogaty zestaw narzędzi służący zarówno

do administrowania bazą jak i zapewniający bezpieczny dostęp do danych.

4.7 Bezpieczeństwo danych

System transmisji, rejestracji i przetwarzania danych został zaprojektowany z myślą

o zapewnieniu maksymalnego bezpieczeństwa danych, rozumianego, jako:

Zapis danych pomiarowych, konfiguracyjnych i diagnostycznych w sposób

minimalizujący ryzyko utraty danych;

Zabezpieczenie zarejestrowanych danych przed skasowaniem, zniekształceniem

lub sfałszowaniem.

Powyższe cele zrealizowano w sposób następujący:

Zastosowano lokalne koncentratory zapisujące dane pomiarowe za ostatnie kilka

miesięcy w swojej pamięci (niezależnie od zapisu w komputerze).

Zastosowano macierz dyskową RAID1 (100% redundancji zasobów dyskowych).

Zastosowana baza danych MS SQL wyposażona jest w wbudowany mechanizm

automatycznego tworzenia kopii bezpieczeństwa według ustalonego

harmonogramu. Kopia bezpieczeństwa powinna być objęta zakładowym systemem

przechowywania kopii bezpieczeństwa;

Dostęp do ważniejszych funkcji komputera chroniony jest wielopoziomowym

systemem indywidualnych haseł oraz systemem uwierzytelnienia.

Mierniki na obiekcie w przypadku zaniku napięcia i jego ponownego podania

automatycznie kontynuują pracę w dotychczasowej konfiguracji.

W czasie zapisywania danych na dysku, każdy rekord danych ma przypisaną

specjalnie wyliczaną sumę kontrolną. Na wykresach danych historycznych

widoczny jest specjalny pasek ‘Ważność danych’, który pozwala w łatwy sposób

rozpoznać każdą ewentualną ingerencję w dane.