BAT_met_niez_r4

Transcript of BAT_met_niez_r4

Rozdział 4

Produkcja metali nieżelaznych 355

4 Technologie produkcji aluminium z surowców pierwotnych i wtórnych 4.1 Stosowane technologie i techniki

4.1.1 Aluminium pierwotne 4.1.1.1 Produkcja tlenku glinu Tlenek glinu wytwarza się z boksytów w procesie Bayera. Proces ten wykonywany jest zwykle w pobliżu terenów kopalń, ale w Europie są miejsca, w których boksyt przetwarzany jest na tlenek glinu w tym samym miejscu, w którym pracuje piec do wytapiania aluminium lub w autonomicznych rafineriach aluminium.

Parowanie

Ogrzewanie

Wytrącanie

Chłodzenie

Ogrzewanie roztworu

Trawienie

Odparowywanie rzutowe roztworu

Przygotowanie piasku

Oddzielanie drobnych

pozostałości

Przygotowaniesurowców

Usuwanie zanieczyszczeń

Klasyfikacja

Boksyt

CaO

Para

Dodanie roztworu

Para

NaOH

Zanieczyszczenia

Kalcynowanie

Płukanie

Paliwo

Zaszczepianie

Woda

Płukanie piasku

Płukanie pozostałości

Likwidacja pozostałości

Woda

Woda

!

!

!

!

!

!

!

!

!

!

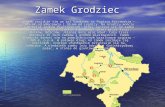

Rysunek 4.1: Produkcja tlenku glinu � proces Bayera Cały proces jest procesem standardowym we wszystkich miejscach; w procesie tym do ekstrakcji tlenku glinu z boksytu w podwyższonych temperaturach i ciśnieniach w urządzeniu ekstrakcyjnym stosowana jest soda kaustyczna. Wytwarzany jest tu szlam zawierający rozpuszczony glinian sodu oraz mieszaninę tlenków metali zwaną masą Bayera, usuwaną w zagęszczaczach. Roztwór glinianu jest chłodzony i zaszczepiany tlenkiem glinu w celu krystalizacji hydratyzowanego tlenku glinu [tm, Irish EPA 1996 � Irlandzka Agencja Ochrony Środowiska 1996]. Przed użyciem lub wysyłką kryształy są płukane, a następnie kalcynowane w piecach obrotowych lub w kalcynatorach ze złożem fluidalnym/zawiesinowym [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds.

Rozdział 4

Produkcja metali nieżelaznych 356

Aluminium 1998; tm 90 Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. Mogą tu występować również inne metale, takie jak wanad, które również można odzyskać z roztworu. Chociaż proces podstawowy jest procesem standardowym w całym przemyśle, stosuje się w nim różne urządzenia, w szczególności urządzenia ekstrakcyjne i kalcynatory. Stosowanie różnych urządzeń wpływa przede wszystkim na zużycie energii w tej technologii [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. Są one przedstawione w dalszej części niniejszego rozdziału. 4.1.1.2 Produkcja aluminium w procesie elektrolizy Aluminium wytwarzane jest z materiałów pierwotnych przez redukcję elektrolityczną tlenku aluminium (tlenek glinu) rozpuszczonego w stopionym kriolicie w temperaturze ok. 960 oC [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al. 1993; tm 100, NL Al. 1998] Elektrolizery zawierają katodę węglową, izolowaną za pomocą cegieł ogniotrwałych wewnątrz prostokątnego pancerza stalowego oraz anodę węglową, zawieszoną na przewodzącej elektrycznie belce anody. Elektrolizery takie połączone są szeregowo w celu utworzenie linii redukcji elektrycznej (linia potencjału). Z anody węglowej prąd stały przepływa przez kąpiel do katody i stamtąd szyną zbiorczą do następnej wanny elektrolitycznej [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al. 1993; tm 100, NL Al. 1998]. W celu podtrzymania zawartości tlenku glinu na poziomie 2 � 6% w roztopionej kąpieli, do wanien dodawany jest tlenek glinu; w nowoczesnej instalacji, dodawanie takie sterowane jest za pomocą komputera. W celu obniżenia temperatury topnienia kąpieli, co umożliwia pracę wanien elektrolitycznych w niższej temperaturze, dodaje się związki fluorków. Fluorek glinu (AlF3), najpowszechniej stosowany dodatek, neutralizuje również tlenek sodu występujący jako zanieczyszczenie we wsadowym tlenku glinu. Obecnie większość elektrolizerów pracuje przy zawartości AlF3 w kąpieli na poziomie znacznie wyższym w stosunku do składu stechiometrycznego; wraz ze wzrostem nadmiaru AlF3 w kąpieli, zwiększa się emisja fluorków [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993; Al 1993; tm 77 Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998; tm 100, NL Al 1998]. Ciekłe aluminium osadzane jest na katodzie w dolnej części wanny elektrolitycznej, a tlen łączy się z anodą węglową, tworząc dwutlenek węgla. Z tego względu anody węglowe zużywają się bez przerwy podczas procesu. Układy elektrolizerów rozróżniane są według typu anody oraz metody używanej do zasilania tlenkiem glinu, tak jak to przedstawiono na rys. 4.2 [tm 6 & 17, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993; tm 100, NL Al 1998]. Istnieją dwa podstawowe rodzaje elektrolizerów, tj. Søderberga i Prebake. a) Anody Søderberga wykonywane są na miejscu z pasty kalcynowanego koksu naftowego oraz

paku węglowego, która spieka się za pomocą ciepła pochodzącego z kąpieli. Prąd doprowadzany jest do anody Søderberga przez sworznie, które należy wyjmować i ponownie ustawiać wyżej w anodzie wraz z jej zużywaniem. Kiedy anoda zużywa się, przez powłokę anodową przechodzi więcej pasty, dzięki czemu zapewniony jest proces, który nie wymaga wymiany anod. Tlenek glinu dodawany jest okresowo do elektrolizerów Søderberga przez otwory wykonane przez rozbicie twardej skorupy tlenku glinu oraz zakrzepłego elektrolitu, pokrywającego kąpiel. W nowoczesnych instalacjach stosowane są automatyczne systemy zasilania punktowego, eliminując w ten sposób potrzebę regularnego rozbijania twardej powłoki. Dla wychwytu gazów, do dolnej części obudowy anody zamocowana jest osłona

Rozdział 4

Produkcja metali nieżelaznych 357

gazowa. W celu zmniejszenia emisji smół i WWA, opary są wychwytywane i spalane za pomocą palników. Można również wychwytywać i oczyszczać gazy wentylacyjne pochodzące z hali elektrolizerów.

b) Anody typu Prebake wytwarzane są z mieszaniny kalcynowanego koksu naftowego oraz paku

węglowego, formowanej w bloki i spiekanej w osobnej instalacji do produkcji anod. Instalacja do produkcji anod jest często integralną częścią instalacji aluminium pierwotnego i powinna być objęta definicją instalacji dla takich urządzeń. Wkład emisji z produkcji anod powinien być również włączony do emisji ogólnych. Więcej szczegółów dotyczących tego procesu przedstawionych jest w rozdziale 12 �Węgiel i grafit�. Anody zawieszone są w elektrolizerach na prętach wieszakowych zamocowanych do belek anodowych, służących również jako przewodnik elektryczny. Anody są stopniowo opuszczane w miarę ich zużywania i są wymieniane przed zaatakowaniem prętów przez kąpiel. Pozostałości anod, znane jako niedopałki anod, są oczyszczane z materiału kąpieli i zawracane do obiegu przez instalację do produkcji anod.

Rozdział 4

Produkcja metali nieżelaznych 358

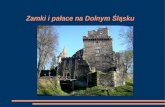

Rysunek 4.2: Elektrolizery do produkcji aluminium pierwotnego Elektrolizery typu Prebake wyposażone są zwykle w 12 � 40 osobnych anod, wymienianych w regularnych odstępach czasu. W dużej elektrolizerni anody wymieniane są często, co pociąga za sobą usuwanie osłon pokryw elektrolizera. Chociaż wyciek z konserwowanego elektrolizera jest zwykle niewielki (w zależności od wydajności systemu wyciągowego), to całkowita wydajność

Rozdział 4

Produkcja metali nieżelaznych 359

wyciągania z innych elektrolizerów jest mniejsza. Wynikiem tego jest wzrost emisji niezorganizowanych w przypadku jednoczesnego zdjęcia kilku pokryw. Elektrolizery typu Prebake mogą reprezentować jeden z dwóch typów, w zależności od sposobu dodawania tlenku glinu. • W przypadku elektrolizera ze wstępnie spieczonymi anodami, tlenek glinu doprowadzany jest

do elektrolizerów po rozbiciu skorupy na obwodzie (elektrolizer typu SWPB). Podczas tej operacji, na całej długości elektrolizerów muszą być otwarte okapy wychwytujące gaz.

• Elektrolizery ze wstępnie spieczonymi anodami CWPB zasilane są tlenkiem glinu po rozbiciu skorupy, wzdłuż linii środowej lub w wybranych punktach na linii środkowej elektrolizera (podajnik punktowy � pf) (elektrolizer typu CWPB). Tego typu metody zasilania wsadem można realizować bez otwierania okapów wychwytu gazów.

System wychwytu gazów służy do doprowadzania gazów technologicznych do instalacji ograniczania emisji, w którym do usuwania i odzyskiwania HF i fluorków stosowane są płuczki wieżowe z suchym tlenkiem glinu. Płuczka wieżowa służy również do usuwania smół resztkowych, lecz nie usuwa dwutlenku siarki. Tlenek glinu opuszczający płuczki wieżowe usuwany jest za pomocą filtrów workowych lub filtra elektrostatycznego i jest zwykle doprowadzany bezpośrednio do elektrolizerów. Można również wychwytywać gazy wentylacyjne pochodzące z elektrolizerni, które można oczyszczać w układzie mokrych płuczek wieżowych. W procesie tym katody nie zużywają się, lecz z upływem czasu pogarsza się ich jakość. Elektrolit absorbowany jest przez bloki węgla, które należy wymienić po upływie 5 � 8 lat z powodu pęcznienia i pękania, czego wynikiem jest przenikanie roztopionego elektrolitu i aluminium do pręta katodowego i pancerza stalowego. Wskutek reakcji miedzy azotem i węglem powstają małe ilości cyjanków. Resztki katodowe określane są jako zużyta wykładzina wanny; dla tego typu materiału stosuje się kilka cykli likwidacji i recyklingu [tm 42, Ausmelt 1998; tm 77 Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998; tm 100, NL Al 1998]; są one przedstawione niżej, w punkcie 4.2.1.4. Ciekłe aluminium jest okresowo usuwane z elektrolizerów do tygli za pomocą syfonów próżniowych. Tygle transportowane są do urządzenia odlewniczego, a aluminium wprowadzane jest do pieców podgrzewających. W piecach tych dodawane są dodatki stopowe i kontrolowana jest temperatura. Kożuchy (szumowiny) wytwarzane w tych piecach przez utlenianie kąpieli aluminiowej na jej powierzchni są zgarniane; dla zminimalizowania dalszego utleniania kożuchów można używać uszczelnionych zbiorników; stosowana jest również osłona w postaci azotu lub argonu [tm 106, Farrell 1998]. W niniejszym rozdziale określenie �kożuchy� dotyczy szumowin i kożuchów żużlowych. 4.1.1.3 Rafinacja Na tym etapie metal jest rafinowany w celu usunięcia zanieczyszczeń, takich jak cząsteczki tlenków sodu, magnezu, wapnia oraz wodoru. Taki etap rafinacji wykonywany jest przez wprowadzanie gazu do ciekłego metalu, zwykle w przyłączonym reaktorze. Zastosowany gaz oczyszczający różni się w zależności od zanieczyszczeń; argon lub azot używany jest do usuwania wodoru, a mieszanina chloru i argonu lub azotu używana jest do usuwania zanieczyszczeń metalicznych. Do usuwania magnezu stosowany jest również fluorek aluminium. Metal jest następnie filtrowany przed odlaniem.

Rozdział 4

Produkcja metali nieżelaznych 360

Nastawianie dokładnego składu stopu jest realizowane również w piecu podgrzewającym przez dodanie odpowiedniego metalu (Si, Cu, Mg, Pb, Sn, Zn) lub stopu przejściowego metalu z aluminium (Ti, Cr, Fe, Mn, Ni) [tm 116, Secondary Al Expert Group 1998 �Grupa Ekspertów ds. Aluminium Wtórnego 1998]. W celu rozdrabniania ziaren metalu stosowane są również inne dodatki; najpowszechniej stosowany jest tu tytan lub borek tytanu. Na tym etapie wytwarzane są kożuchy, które są usuwane z powierzchni roztopionego metalu; zawraca się je do obiegu w przemyśle aluminium wtórnego. 4.1.1.4 Odlewanie Kęsiska płaskie, teowniki lub kęsy odlewane są w maszynach do półciągłego odlewania pionowego, w których stosowane są krystalizatory metalowe chłodzone wodą i stół podtrzymujący w dolnej części krystalizatorów. Stół ten opuszczany jest wraz z formowaniem wlewka. W innych metodach odlewania stosowane są wlewnice metalowe (statyczne lub z ciągłym przemieszczaniem się) ciągłe odlewanie cienkich blach oraz ciągłe odlewanie walcówki [tm6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993]. Na tym etapie wytwarzane są dodatkowe niewielkie ilości kożucha, który usuwany jest z powierzchni ciekłego metalu.

4.1.2 Aluminium wtórne 4.1.2.1 Procesy produkcji Podstawową właściwością produkcji aluminium wtórnego jest różnorodność spotykanych surowców oraz różnorodność stosowanych pieców [tm 116, ALFED 1998]. Z tych względów, rodzaj surowca i jego wstępne przygotowanie wykorzystywane są do wybrania najlepszego typu pieca, który używany będzie dla określonego typu złomu, biorąc pod uwagę � między innymi � wielkość takiego złomu, zawartość w nim tlenków oraz stopień jego zanieczyszczenia [tm 145, Winter 1998]. Czynniki te wpływają również na dobór topników związanych z procesem, dla maksymalizowania odzysku aluminium [tm 2, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993; tm 77 i 116, ALFED 1998]. Dobór technologii przetwarzania różni się w zależności od instalacji. Duża ilość czynników wpływających na wybór technologii oznacza, że istnieje potencjał dla wielu ekonomicznych strategii, które można rozwijać w podobnych okolicznościach. Do topienia szerokiego asortymentu surowców wtórnych używane są piece obrotowe i płomienne; w piecach obrotowych może być zamontowany mechanizm przechylania; podaje się, że zmniejsza to ilość potrzebnego topnika [tm 145, Winter 1998]. Do wytapiania czystszych gatunków aluminium stosowane są piece indukcyjne i proces Meltower. Piece płomienne posiadają często kotlinę13 boczną. Do przenoszenia ciekłego metalu przez kotlinę boczną stosowany jest czasami układ pompowania (mechaniczny lub elektromagnetyczny); do wspomagania wytapiania małych części stosowane jest gniazdo wsadowe. Pompy elektromagnetyczne nie posiadają żadnych części ruchomych; ich praca opiera się na zewnętrznym elektromagnesie wzbudzającym siłę elektromagnetyczną; w gnieździe wsadowym i w piecu wzbudzane jest mieszanie. Używane są również inne pompy, posiadające żaroodporne części wewnętrzne, a także stosowane są metalowe �spinnery� [tm 145, Winter 1998].

13 kotlina = gniazdo (przyp. tłum.)

Rozdział 4

Produkcja metali nieżelaznych 361

W piecach płomiennych może być również wykorzystywany pochyły trzon w obszarze zasilania metalem, gdzie można umieszczać pozycje zawierające duże kawałki żelaza. Aluminium wytapiane jest z podłoża żelaznego, które pozostaje na trzonie. W ten sposób minimalizuje się zanieczyszczenie wytopu żelazem [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998; tm 116, ALFED 1998]. Szczegółowe dane dotyczące niektórych pieców przedstawione są w punkcie 2.5.2. Typowymi źródłami złomu aluminiowego są: złom technologiczny, zużyte puszki po napojach (UBC), folie, złom po wyciskaniu, złom przemysłowy, wióry oraz stary walcowany i odlewany metal. Ponadto, aluminium odzyskuje się również z kożucha i żużli solnych. Występować tu mogą różne zanieczyszczenia, które należy wziąć pod uwagę przy dobieraniu wstępnego przetwarzania oraz przy projektowaniu pieca [tm 77, Al Expert Group - Grupa Ekspertów ds. Aluminium]. Złom jest czasami sortowany najpierw na typy stopów dla wytworzenia pożądanego stopu przy minimalnym przetwarzaniu ponownym [tm 116, ALFED 1998; tm 121, Hoogovens 1998]. Złom taki jak UBC oraz wióry jest głównym źródłem materiałów doprowadzanych do przetwarzania, które mogą być zanieczyszczone. Czasami konieczne jest usunięcie powłok oraz odolejenie przed przetapianiem, w celu poprawienia szybkości wytapiania (i sprawności cieplnej) oraz w celu zmniejszenia potencjału emisji [tm 121, Hoogovens 1998; tm 122, ETSU 1998]. Wytapianie oczyszczonego materiału może zmniejszyć zużycie energii oraz wytwarzanie kożuchów. Procesy wstępnego przygotowania przedstawione są w tabeli 4.24.

N 2 , Ar , Cl 2

Topniki

Surowce

Piec do wytapiania

Piec podgrzewający

Odlewanie

Wyrób

Przetwarzanie wstępne

Ograniczanie emisji

Kożuchy

Przetwarzanie kożuchów

Odzyskiwanie

Pył pofiltra-cyjny

Żużel solny do odzyskiwania, jeżeli to możliwe

Rysunek 4.3: Podstawowy proces aluminium wtórnego

Rozdział 4

Produkcja metali nieżelaznych 362

Duża ilość różnych topników stosowana jest w przemyśle wtórnym do wspomagania przetwarzania metalu na wiele sposobów. Przykładem jest tu zastosowanie soli stopionej (mieszaniny chlorków sodu i potasu oraz niektórych fluorków) dla zapobiegania utlenianiu i dla absorpcji zanieczyszczeń. Gazy piecowe zawierają chlorki i HCl wytwarzany z soli. Stosowane są również topniki ogniotrwałe oraz topniki fluorowane. Żużel solny spuszczany jest po metalu. Istnieją zróżnicowania w ilościach topników solnych, uzależnione od stosowanego pieca i zawartości tlenków w surowcu. Wstępne przygotowanie materiału wsadowego może o połowę zmniejszyć zużycie soli (przykład 4.06). Podano również, że dla statycznego pieca obrotowego używa się do 1,8 kg soli na kg składników niemetalicznych i <0,5 kg na kg dla przechylnego pieca obrotowego [tm, Winter 1998]. Zastosowanie pieców płomiennych z boczną kotliną i wnęką do ładowania oraz układem pompowania może zwiększyć ilość gatunków złomu, włączając w to folię oraz drobne wióry, które można wytapiać w takich piecach. Piece te mogą również zmniejszyć stratę metalu przez utlenianie bez stosowania dużych ilości soli lub innego topnika [tm 121, Hoogovens 1998; tm 122 i 123 ETSU 1998]. 4.1.2.2 Proces rafinacji i odlewania Metal można spuszczać z pieca do wytapiania, w którym stosuje się dodatki stopowe bezpośrednio do układu odlewania lub przez układ transportowy do pieca do podgrzewania (w którym można wprowadzać inne dodatki stopowe). Metal jest następnie oczyszczany w piecu do podgrzewania lub w reaktorze, w celu usunięcia gazów i innych metali, zasadniczo w taki sam sposób jak w przypadku aluminium pierwotnego. W aluminium wtórnym może występować magnez, który może wymagać redukcji. Do usuwania magnezu stosowane jest traktowanie ciekłego aluminium mieszaninami chloru gazowego; używany jest tu również fluorek glinowy sodu i fluorek glinowy potasu [tm 116, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998; tm 34, US EPA 1995 - Amerykańska Agencja Ochrony Środowiska 1995]. Drugi z tych materiałów jest produktem ubocznym w produkcji niektórych stopów pośrednich. Duże wlewki, kęsy i kęsiska płaskie odlewane są w taki sam sposób jak aluminium pierwotne; można tu również wytwarzać cały asortyment mniejszych wlewków (np. dla zaopatrywania przemysłu odlewniczego) w dużej różnorodności stopów, w zależności od końcowego zastosowania. Ciekłe aluminium można również transportować do użytkowników końcowych transportem drogowym, w specjalnych izolowanych cieplnie pojemnikach. 4.1.2.3 Kożuchy i żużle Aluminium łatwo się utlenia, co jest istotnym czynnikiem w procesach produkcji. Wytapianie aluminium bez ochronnych topników wytwarza warstwę tlenków określaną jako kożuch. Jest ona zgarniana z powierzchni metalu przed odlaniem. Kożuchy usunięte z pieca zawierają aluminium na poziomie 20 � 80 %. Kożuchy są czasami przetwarzane bezpośrednio po ich usunięciu z pieca w celu zmniejszenia emisji i dalszego utleniania zawartego w nich metalu. Stosowanymi tu metodami są: chłodzenie gazem obojętnym, prasowanie na gorąco w celu usunięcia ciekłego aluminium i chłodzenie w specjalnych ochładzaczach. Kożuchy zimne przetwarzane są w wielu procesach dla odzyskania aluminium, na przykład przez wytapianie w piecu obrotowym przy zastosowaniu topnika w postaci soli lub przez zastosowanie technik oddzielania, takich jak mielenie i przetwarzanie w celu oddzielenia tlenku od metalu [tm 116, ALFED 1998]. W tym drugim przypadku metal może być ponownie wytopiony w odpowiednich piecach; frakcję drobną można dalej przetworzyć, np. wprowadzić ponownie do

Rozdział 4

Produkcja metali nieżelaznych 363

procesu w przemyśle stalowym lub w procesie odzyskiwania żużlu solnego. Podaje się zmniejszenie ilości końcowego żużlu solnego i odpadów; niższe jest zużycie energii wskutek mniejszej ilości wsadu obojętnego materiału w piecu [ALSA 1999]. Do odzyskiwania aluminium z kożuchów oraz frakcji metalowej wytwarzanej z przetwarzania kożuchów stosowane są piece obrotowe. Dla ułatwienia tego procesu zwykle stosuje się topniki solne; sól zmniejsza utlenianie i wspomaga usuwanie niektórych zanieczyszczeń (np. Mg, Ca, Li). Istnieje kilka instalacji, w których żużel solny można odzyskiwać w procesie wypłukiwania i krystalizacji. W procesach takich mogą być wytwarzane granulki aluminium i sól, zawracane do obiegu. Podaje się [tm 90, Al Experts 1998 � Grupa Ekspertów ds. Aluminium 1998], że frakcję tlenków metali (głównie tlenki aluminium, wapnia i magnezu) można dalej przetwarzać i płukać w celu uzyskania miałkiego tlenku aluminium, sprzedawanego przemysłowi cementowemu. 4.1.2.4 Odzyskiwanie żużlu solnego Duże bloki żużlu solnego są kruszone do wielkości dających się transportować i są przesiewane w celu odzyskania metalowych granulek aluminium (typowo do 10%). Ostatecznie rozkruszony materiał rozpuszczany jest następnie w wodzie, w celu wprowadzania chlorków do roztworu dla wytworzenia solanki, z pozostawieniem nierozpuszczalnego tlenku aluminium oraz najdrobniejszych cząsteczek metalowych aluminium, które nie są zwykle zawracane do obiegu jako metal w sposób ekonomiczny. Na tym etapie procesu wydzielane są gazy; są to głównie gazy zawierające amoniak, metan, wodór i fosfinę. Istnieje tu również potencjał dla zwiększonych emisji pyłów na etapach kruszenia. Gazy te można wykorzystywać jako paliwo w innych częściach procesu [tm 116, ALFED 1998]. Solanka jest filtrowana w celu usunięcia nierozpuszczalnych tlenków; roztwór ten jest następnie przesyłany do parowania i krystalizacji, w których to procesach można odzyskać pierwotne chlorki sodu i potasu. Chlorki te są następnie ponownie używane jako topnik w procesie wytapiania. Resztkowe tlenki metali stanowią tlenki wapnia, magnezu i aluminium (do 65% Al2O3); zawierają one również siarczany, chlorki i azotany [tm 206, TGI 1999]. W przypadkach, w których dla frakcji tlenków istnieć będą potencjalne rynki zbytu, dla zmniejszenia ilości anionów do akceptowanych poziomów, konieczne będzie dalsze płukanie. Roztwór solanki z płukania można zawracać do stopnia rozpuszczania. Podaje się, że w niektórych przypadkach można uzyskać pełne odzyskiwanie materiałów występujących w żużlu solnym [tm 90, Al Experts 1998 � Grupa Ekspertów ds. Aluminium 1998]. 4.2 Aktualne poziomy emisji i zużycia

4.2.1 Aluminium pierwotne Oprócz CO2 związanego z natury z tym procesem, istnieją potencjalne możliwości emisji do atmosfery pyłów, SO2, HF, stałych fluorków, CO, PFC i WWA z systemu wyciągowego gazów z wanien oraz z systemu wentylacji elektrozlizerni. Istnieją tu potencjalne możliwości emisji do atmosfery pyłów, metali, chlorków i produktów spalania z pieców podgrzewających do obróbki w hali lejniczej [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993; tm 100, NL Al. 1998]. Do wody/morza może być potencjalnie emitowana zawiesina stała, SO2, fluorki i WWA z mokrych płuczek gazów oraz woda deszczowa. Głównymi źródłami odpadów są zużyte materiały wykładzin wanien (SPL).

Rozdział 4

Produkcja metali nieżelaznych 364

Należy podawać emisje WWA do wody w postaci 6 związków z wykazu Borneffa oraz związki emitowane do atmosfery w postaci B(a)P [tm 29, PARCOM 1997; tm 128, Nordheim 1997]. Produkcja anod wraz z produkcją grafitu jest przedstawiona w rozdziale 12 niniejszego dokumentu. Używanie resztek anod z produkcji aluminium jako wsadu surowcowego do niniejszego procesu przyczynia się do tworzenia fluorków.

WEJŚCIE POTENCJALNE WYJŚCIA

Elektroliza

Produkcjatlenku glinu

Boksyt

Soda kaustyczna

Emisje do atmosfery Kalcynacja, pył, SO2, CO2, NOx

Emisja do gruntu Ekstrakcja� masa Bayera

Tlenek glinu

Tlenek glinu

Fluorek Aluminium

Anody lub pasta

Energia elektryczna

Emisja do atmosfery z procesu(fluorki, PFC , SO2 związki metali, pył,tlenki węgl

Wentylacja hali elektrolizerów(fluorki, PFC , SO2 metale, pył, PAH), NOx Emisje do wód Płuczki wieżowe (fluorki, WWA, SO 2 , metale, części stałe)Emisje do gruntu � Zużyte wykładziny wanien (SP

Aluminium

Odgazowywanie

PodgrzewanieGazy piecowe � Pył, chlorki, Emisje do gruntu �

wykładziny, filtry

Kożuchy

Energia

Rysunek 4.4: Wejście i wyjście z produkcji pierwotnego aluminium 4.2.1.1 Energia i inne wejścia W procesie tym istotne są wsady materiałowe i energetyczne. Dla wyprodukowania 1 tony tlenku glinu potrzeba ok. 2 ton boksytu; z tlenku glinu wytwarza się ok. 0,530 tony aluminium. Zużywają się anody węglowe; na tonę wytwarzanego aluminium zużywa się ok. od 0,4 do 0,45 tony węgla. Wysokie są również koszty energii, które mogą stanowić ok. 30% kosztów produkcji. W produkcji tlenku glinu potrzebna jest energia do trawienia i kalcynacji. Na zużycie energii wpływa głównie pochodzenie i skład chemiczny boksytu, typ zastosowanych urządzeń ekstrakcyjnych oraz typ zastosowanych kalcynatorów. W zakładach europejskich zużywa się od 8,0 do 13,5 GJ na tonę przy średniej wartości 11 GJ na tonę [tm 90, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium. 1998]. Zużywane ilości NaOH i CaO związane są również ze składem boksytów.

Parametr Typowe zakresy tlenku glinu kg/t

Boksyt 1970 � 2250 NaOH (50%) 33 � 160 CaO 35 � 110

Rozdział 4

Produkcja metali nieżelaznych 365

Woda 1000 � 6000 Energia GJ/t 8,0 � 13,5

Tabela 4.1: Zakresy wejściowe w produkcji tlenku glinu Na zmniejszenie zapotrzebowania na energię wpływa głownie zastosowanie rurowych urządzeń do ekstrakcji, które mogą pracować w wyższych temperaturach przy użyciu środka wymiany ciepła w postaci roztopionej soli. W zakładach takich zużycie energii jest na poziomie poniżej 10 GJ na tonę. Na etapie elektrolizy występuje wysokie zużycie energii, od 53 GJ na tonę dla najlepiej pracujących elektrolizerów CWPB (włączając w to produkcję anod) do 61 GJ na tonę dla niektórych tradycyjnych elektrolizerów Søderberga.

Parametr

Pre Bake (anoda wstępnie spieczona)

Søderberg (anoda samospiekająca)

tlenek glinu � kg/t Al 1900 � 1940 1900 - 1940 anody netto � kg/t Al 400 - 440 pasta anodowa � kg/t Al 500-580 Al F3 - kg/t Al 15-25 15-25 żywotność katody � lata 5-8 5-8 moc elektrolizy � kWh/kg Al 12,9-15,5 1,5-17,0 żeliwo z instalacji � kg/t Al 1,0-3,0 pasta kołnierzowa i ubijanie � kg/t Al

0-25

ogółem moc elektryczna � kWh/kg Al *

14,0-16,5 15,0-18

Uwaga. * Łącznie ze stratą prostownika, kontrolą zanieczyszczeń i zużyciem pomocniczym. Dane dotyczące energii na podstawie konwencji stosowanych w przemyśle. Dla produkcji anod 5500 MJ/t.

Tabela 4.2: Zakresy wejściowe dla elektrolizy W produkcji aluminium z metali zawracanych do obiegu zużywa się 5% mniej energii w porównaniu z pierwotną produkcją [tm 29, PARCOM 1997]. Parametr Wielkość Wytwarzane kożuchy � kg/t Al 10-25 Topniki - kg/t Al 0-1,5 Gazy � kg/t Al 0-6,0 Drobne wióry, itp. � kg/t Al 0-3 Woda � kg/t Al 200-12000 Energia ujednoradniania MJ/t Al 500-1200 Energia hali lejniczej � MJ/t Al 800 � 1900 * Uwaga. * Bez ponownego wytapiania zimnego metalu Tabela 4.3: Dane dotyczące zużycia w hali lejniczej

Rozdział 4

Produkcja metali nieżelaznych 366

4.2.1.2 Emisje do atmosfery W procesie tym istnieje pięć różnych źródeł: - • gazy z kalcynacji i ogrzewania w produkcji tlenku glinu; • gazy technologiczne ze spiekania anod; • gazy technologiczne z elektrolizerów; • wentylacja hali elektrolizerów; • odgazowywanie i odlewanie Potencjalne emisje ze stopnia elektrolizy: - • fluorki; • fluoropochodne węglowodoru (PFC); • smoły i wielopierścieniowe węglowodory aromatyczne (WWA); • dwutlenek siarki (SO2) oraz inne związki siarki; • pył; • związki metali; • tlenki azotu (NOx); • tlenek węgla (CO); • dwutlenek węgla (CO2) Emisje pochodzące z elektrolizerów oraz z wentylacji hali elektrolizerów powiązane są sprawnością, z jaką gazy spalania z elektrolizerów są wychwytywane [tm 29, PARCOM 1997; tm 100; NL Al. 1998]. 4.2.1.2.1 Wychwyt gazów a) Proces Prebake (proces z anodami wstępnie spieczonymi)

Elektrolizery CWPB są całkowicie obudowane i wyposażone w system do usuwania oparów. Typową wartością dla elektrolizerów CWPB w zakresie skuteczności wychwytu gazów odlotowych, zależną od konstrukcji układu usuwania, efektywności pokryw elektrolizerów oraz rozmieszczenia systemów wyciągowych i filtrów, w zakresie powietrza technologicznego wynosi 95 do > 99%. Efektywność wychwytu zależy od dobrego stopnia wyciągania, właściwie zaprojektowanych okapów odciągowych oraz właściwej obsługi dla zapewnienia otwarcia w tym czasie minimalnej ilości okapów odciągowych. Otwarte okapy odciągowe oraz okapy, które nie są dobrze uszczelnione umożliwiają przenikanie powietrza do systemu odciągania i wskutek tego zmniejszają skuteczność usuwania w pozostałych elektrolizerach. Elektrolizery SWPB są zwykle częściowo obudowane; efektywność wychwytu wynosi tu od ok. 85 do 95%. Efektywność wychwytu na tym poziomie wynika ze złego układu okapów odciągowych i polegania na zamknięciu gazów w zakrzepłej powłoce tlenków glinu. Niektóre elektrolizery SWPB są w pełni wyposażone w okapy odciągowe, lecz należy je otwierać częściej dla dodania tlenku glinu, wymiany anody i konserwacji. b) Proces Søderberg (proces z anodami samospiekającymi się) W przypadku konwencjonalnych elektrod VSS Søderberga, sytuacja podobna jest do SWPB. Łamacz skorupy i podajnik tlenku glinu zamocowane są na wózkach i elektrolizery są tylko

Rozdział 4

Produkcja metali nieżelaznych 367

częściowo pod okapami odciągowymi. Jest tu niski stopień automatyzacji i w konsekwencji występują problemy kontroli dokładnego doprowadzania tlenku glinu do kąpieli za pomocą tego systemu naczyń. Podczas łamania skorupy i doprowadzania tlenku glinu wzrastają emisje substancji zanieczyszczających powietrze do atmosfery z hali elektrolizerni. Stalowe śruby kontaktowe (sworznie) podpierające anody i przewodzące prąd muszą być wyciągane w regularnych odstępach czasu i umieszczane w wyższym położeniu. Podczas takiej operacji, emitowane są większe ilości WWA. Powłoka wychwytu gazu otaczająca obudowę anody przyłączona jest do prostego palnika gazowego prowadzącego do rury wylotowej gazu; palnik ten przeznaczony jest do spalania emitowanego CO i węglowodorów [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) 1993]. W konwencjonalnym układzie elektrod Søderberg wprowadzono kilka udoskonaleń. Celem była redukcja zjawisk anodowych i emisji z wanien do poziomu porównywanego z emisjami całkowitymi z wanien ze wstępnie spieczonymi anodami, włączając w to spiekanie anod. Podstawowymi właściwościami są tu: • automatyczne punktowe zasilanie tlenkiem glinu i sterowanie elektrolizą; • pełne pokrycie płaszczem skorupy kąpieli; • zastosowanie �suchej pasty� z niższą zawartością paku; • udoskonalony palnik do spopielania WWA i innych węglowodorów w gazach wylotowych z

wanny; • pełne pokrycie górnej części anody okapem odciągowym, który jest przyłączony do osobnego

wyciągu gazów i płuczki wieżowej z suchym tlenkiem glinu lub suchej górnej części anody w połączeniu z pastą do otworów sworzni i zwiększoną wysokością anody, w zależności od efektywności.

Wynikiem takich usprawnień jest znaczny wzrost wychwytu gazów [tm 29, PARCOM 1997]. W zależności od stopnia wykonanych modyfikacji, efektywność spotykana w typowych instalacjach VSS Søderberga mieści się w zakresie od 65 do 95% [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. Instalacje HSS Søderberga mają efektywność podobną do elektrolizerów SWPB. Z tego względu niekontrolowane emisje do hali elektrolizerów z SWPB i elektrolizerów Søderberga są znaczne i procesy te obejmują często wilgotne systemy płukania, takie jak płuczki wieżowe z wodą morską do usuwania fluorków i WWA z gazów wentylacyjnych pochodzących z elektrolizerni. Elektrolizery CWPB są znacznie bardziej efektywne w wychwycie gazów technologicznych, lecz uzależnione są od dobrej konstrukcji, konserwacji i obsługi. Stężenia kilku składników w gazach pochodzących z elektrolizerów przedstawione są w poniższej tabeli.

Rodzaj elektrolizera

Fluorki ogółem mg/Nm3

Pył mg/Nm3

Dwutlenek węgla mg/Nm3

VSS Søderberg 700 - 1700 500 - 1800 500 - 2000 Prebake z okapami odciągowymi

75 - 500 150 - 500 50 - 400

Tabela 4.4: Stężenia nieoczyszczonych gazów pochodzących z elektrolizerów aluminium pierwotnego [tm 29, OSPARCOM 1997]

Rozdział 4

Produkcja metali nieżelaznych 368

4.2.1.2.2 Fluorki Podczas elektrolizy z tygli emitowane są unoszące się w powietrzu gazowe i stałe fluorki. Główną substancją zanieczyszczającą (od 50 do 80%) jest gazowy fluorek wodoru (HF); pozostałość stanowią fluorki stałe (głównie fluorki aluminium i kriolit). HF tworzy się przez reakcję fluorku glinu i kriolitu z wodorem, wprowadzanym do wanny w postaci wody związanej w tlenku glinu, jako wodór resztkowy w anodach i jako wilgoć w powietrzu. Ponieważ nowoczesne wanny pracują często przy wysokiej nadwyżce stechiometrycznej AlF3 (12 � 13%), wytwarzanie fluorków wzrosło wraz z upływem lat i bardziej istotne stało się wychwytywanie oparów [tm 100, NL Al 1998]. Całkowite emisje fluorków z wanien wahają się w zakresie od 20 do 40 kg F na tonę aluminium. Przy efektywności wychwytu > 98% i przy efektywności oczyszczania > 99,5 do 99,9% w instalacjach z płukaniem na sucho, emisje kominowe mogą być na poziomie od 0,02 do 0,2 kg całkowitego F na tonę aluminium. Jako środek płuczący stosowany jest tlenek glinu. Tlenek glinu wychwytywany jest zwykle w filtrze workowym lub elektrofiltrze i następnie używany jest bezpośrednio w elektrolizerach. Fluorki wychwycone w dwutlenku glinu tworzą fluorek aluminium i fluorek sodu (po reakcji z tlenkiem sodu obecnym w tlenku glinu) i wpływają na ilość kriolitu w kąpieli elektrolitycznej. W kilku instalacjach obsługujących płuczki wieżowe z tlenkiem glinu wytwarzany jest nadmiar kriolitu z reakcji fluorków z zawartością sodu w tlenku glinu; jest on sprzedawany jako �kąpiel nadmiarowa�. Emisje niewychwycone odprowadzane są do atmosfery hali elektrolizerów i emitowane są przez system wentylacji. Emisje te mogą stanowić 0,4 � 0,8 kg na tonę aluminium wg obliczeń PARCOM, dając w efekcie całkowitą emisję fluorków w zakresie 0,4 � 1,0 kg F na tonę aluminium [tm 29, PARCOM 1997]. W większości instalacji Søderberga pracujących w Skandynawii, oprócz suchych płuczek wieżowych, do usuwania dwutlenku siarki (SO2) z gazów odlotowych stosowane są mokre płuczki wieżowe (z zastosowaniem wody morskiej lub sody kaustycznej) [tm 29, PARCOM 1997; tm 100, NL Al. 1998]. W niektórych instalacjach do powietrza wentylacyjnego w celu usuwania fluorków, dwutlenku siarki i pyłów z powietrza wentylacyjnego pochodzącego z hali elektrolizerów stosowane są również płuczki wieżowe z wodą morską Fluorki i chlorki emitowane są również na etapie odgazowywania i rafinacji. Ilość i składniki emisji zależą od zastosowanych środków do odgazowywania i rafinacji. 4.2.1.2.3 PFC (CF4 i C2F6) PFC jako czterofluorometan (CF4) i sześciofluoroetan (C2F6) wytwarzane są podczas zjawisk anodowych. Są one emitowane w stosunku CF4:C2F6 ok. 10:1. Po ich utworzeniu nie można ich usunąć ze strumienia gazu przy użyciu istniejącej technologii [tm 29, PARCOM 1997]. Zjawisko anodowe występuje, gdy zawartość tlenku glinu w elektrolicie obniża się poniżej 1 � 2% i na anodzie tworzy się warstewka gazu. Powoduje to wstrzymanie wytwarzania metalu i wzrost napięcia w wannie elektrolitycznej z 4 � 5 do 8 � 50 V. Czynnikami wpływającymi na wytwarzanie PFC są częstotliwość i czas trwania �zjawisk anodowych� oraz prąd roboczy w wannie elektrolitycznej. Głównym czynnikiem w sterowaniu zjawiskami anodowymi jest sterowanie napięciem w wannie elektrolitycznej i dodatki tlenków glinu [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) 1993].

Rozdział 4

Produkcja metali nieżelaznych 369

Emisje PFC z nowoczesnych instalacji można zminimalizować przez zastosowanie półciągłego zasilania punktowego tlenkiem glinu i usprawnionego sterowania procesem. Takie instalacje CWPB można obsługiwać przy częstotliwości zjawiska anodowego < 0,1 do 0,5 na wannę na dzień, w wyniku czego emisja mieści się w zakresie od 0,02 do 0,1 kg PFC na tonę Al [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998; tm 100, NL Al. 1998]. W wielu instalacjach starszego typu zjawiska anodowe wykorzystywane były jako regulator zawartości tlenku glinu w kąpieli i w konsekwencji emisje PFC mogły być znacznie wyższe. Zastosowanie nowoczesnych układów sterowania i automatycznego zasilania punktowego tlenkiem glinu w elektrolizerach Prebake i Søderberga minimalizuje ilość i czas trwania zjawisk anodowych [tm 29, PARCOM 1997; tm 77, Al Expert Group - Grupa Ekspertów ds. Aluminium]. Wraz z systemem sterowania, np. zastosowaniem wyrównywania wysokości anody lub sprężonego powietrza, może być stosowany automatyczny system zabijania zjawiska anodowego. Emisje PFC są kluczowym problemem środowiskowym dla przemysłu aluminiowego; aktualnie prowadzone są intensywne badania dla uzupełnienia niepełnej wiedzy o tego typu problemach i możliwościach ich rozwiązania. 4.2.1.2.4 Smoły i WWA Emisje smoły i WWA podczas elektrolizy w instalacjach wstępnego spiekania są nieistotne wskutek tego, że anody spiekane są w oddzielnej operacji. Bardzo małe ilości smoły i WWA mogą być emitowane z ograniczonej ilości instalacji wstępnego spiekania przy stosowaniu pasty węglowej dla przyłączeń wtykowych anod i dla kołnierzy ochronnych. Nieistotność emisji wskazują pomiary przy uruchamianiu nowych elektrolizerów i z instalacji z zastosowaniem pasty kołnierzowej [tm 100, NL Al 1998]. W instalacjach zawierających urządzenia do produkcji anod źródło smoły i WWA znajduje się w tej części procesu. Produkcja anod przedstawiona jest w rozdziale 12 niniejszego dokumentu; emisje ze zintegrowanego procesu dotyczą niniejszego rozdziału. Są przykłady, takie jak proces elektrolityczny, w których ta sama płuczka wieżowa z tlenkiem glinu i filtr tkaninowy używane są dla gazów technologicznych z instalacji produkcji anod. Wyniki pochodzące z tych instalacji nie wykazują żadnych różnic w skuteczności instalacji ograniczania emisji przy doprowadzaniu również gazów z procesu produkcji anod. Można stąd wyciągnąć wniosek, że płuczka wieżowa z tlenkiem glinu jest skuteczna w usuwaniu WWA i smoły z instalacji do produkcji anod oraz z elektrolizerów Søderberga. Zużyty tlenek glinu z płuczek wieżowych używany jest jako materiał wsadowy dla elektrolizerów (lecz nie do pokrywania kąpieli). Do usuwania smoły używane są również filtry elektrostatyczne [patrz rozdział 12]. Mokre płuczki wieżowe dla gazów wentylacyjnych usuwają również niektóre WWA, w szczególności frakcję pyłów. W instalacjach Søderberga, podczas elektrolizy, emitowane są smoły i WWA z powodu samospiekającej się anody. Emisje występują w wyniku parowania z nawęglania pasty. Najistotniejsze emisje pochodzą z operacji wyciągania sworzni. Emisje zależą od konstrukcji anody, jakości pasty i praktyk roboczych. Zasadniczo, zastosowanie płuczek wieżowych powoduje efektywne usuwanie smoły i WWA z gazów pochodzących z wanien [tm 29, PARCOM 1997, tm 77, Al Expert Group - Grupa Ekspertów ds. Aluminium]. Redukcje emisji WWA z anody wspomaga również zastosowanie suchej pasty anody oraz chłodniejszych górnych części anod. 4.2.1.2.5 Dwutlenek siarki i związki siarki Stosowane aktualnie anody zawierają siarkę w zakresie od 1 do ponad 3,5%. Siarka reagować będzie z tlenem powodując emisję dwutlenku siarki lub siarczku karbonylu � COS. Wskutek różnic

Rozdział 4

Produkcja metali nieżelaznych 370

w zawartości siarki w anodach, emisja dwutlenku siarki może być w zakresie od ok. 8 do ponad 30 kg na tonę Al, przy zużyciu anody na poziomie 0,04 tony na tonę Al (przy zawartości siarki w zakresie od 1 do ponad 3,5%). Dla COS podaje się, że ~10% siarki w anodzie przemienia się w COS lub 2 kg/t Al w przypadku anod zawierających 2,5% S. Emisje SO2 pochodzące z wentylacji hali elektrolizerów mieszczą się w zakresie od 0,2 do 0,6 kg na tonę (stężenie: od 0,1 do 3 mg/Nm3). Emisje pochodzące z powietrza technologicznego z elektrolizerów mają typowe stężenie w zakresie od 50 do 400 mg/Nm3 [tm 29, PARCOM 1997; tm 100, NL Al 1998]. W przypadku, gdy gaz technologiczny będzie płukany na mokro, zakres stężenia w emisji do atmosfery będzie typowo na poziomie 5 � 40 mg/Nm3. Podaje się, że siarka w anodach może mieć korzystny wpływ w procesie tłumienia niekorzystnych oddziaływań sody zawartej w resztkach anod przeznaczonych do recyklingu [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. 4.2.1.2.6 Pył Tlenek glinu i kriolit są podstawowymi pyłami emitowanymi podczas elektrolizy. W przypadku, gdy system wychwytu gazów nie będzie efektywny, emitowany będzie również tlenek glinu stosowany do usuwania fluorków z gazów odlotowych (tzw. wtórny dwutlenek glinu). Taki wtórny dwutlenek glinu zawierać będzie pewne ilości HF adsorbowane na powierzchni. Całkowita ilość wytwarzanych pyłów zmienia się i zależy od rodzaju stosowanego procesu oraz rodzaju tlenku glinu i mieści się w zakresie od 0,6 do 10 kg na tonę Al. Typowe stężenia pyłów dla wentylacji hali elektrolizerów są na poziomie od 0,5 do 5 mg/Nm3, a stężenia pyłów w powietrzu technologicznym mieszczą się w zakresie 150 � 500 mg/Nm3 przed odpylaniem i w zakresie 1 � 20 mg/Nm3 po odpylaniu emisji [tm 100, NL Al 1998]. Innym źródłem pyłów (i metali) jest odlewanie; opary pochodzące z hali lejniczej wychwytywane i oczyszczane są zwykle za pomocą filtra tkaninowego. Wykonane zostały pewne badania w zakresie obecności dioksyn w oparach pochodzących z procesu odlewania, gdyż do ich tworzenia może prowadzić zastosowanie chloru do odgazowywania i obecność węgla z gazów ze spalania. Wszystkie pomiary dotyczące hal lejniczych pieca do wytapiania pierwotnego wykazują poziomy znacznie poniżej 1 g/rok. 4.2.1.2.7 Metale Metale występują w stężeniach śladowych w tlenku glinu i fluorku glinu, wskutek czego mogą być emitowane podczas elektrolizy. Tellur usuwany jest z tlenku glinu wytwarzanego w instalacji, wskutek czego jest potencjalnym zanieczyszczeniem. Występują tu również inne, lotne metale, które mogą być emitowane z hali elektrolizerów oraz hali lejniczej. Na temat wpływu na środowisko dostępna jest tylko ograniczona ilość danych; nie uważa się, aby metale śladowe były w znacznych ilościach uwalniane do atmosfery [tm 100, NL Al 1998]. 4.2.1.2.8 Tlenki azotu Tlenki azotu (NOx) wytwarzane są podczas elektrolizy z powodu obecności azotu w anodzie, który może być utleniony na NOx. Zawartość azotu w anodach jest w zakresie od 0,2 do 0,4%. Po całkowitej przemianie azotu na NOx, emisja może występować na poziomie od 0,5 do 2 kg NO2 na tonę Al (stężenie 5 � 20 mg/Nm3 w kominie). Rzeczywiste ilości uwalnianych NOx są nadal

Rozdział 4

Produkcja metali nieżelaznych 371

przedmiotem dyskusji. Pomiary kontrolne wykonane dla dwóch instalacji wstępnego spiekania w Norwegii wykazały emisję na poziomie od 0,1 do 0,2 kg NO2 na tonę Al [tm 100, NL Al. 1998]. Gazy spalania z palników stosowanych w piecach do podgrzewania i wytapiania w hali lejniczej będą zawierać tlenki azotu. 4.2.1.2.9 Tlenek węgla Tlenek węgla (CO) wytwarzany jest podczas elektrolizy przez odwrotną reakcję aluminium metalicznego rozpuszczonego w elektrolicie z CO2 wytwarzanym na anodzie (2 Al + 3 CO2 → AL2O3 + 3 CO), co obniża wydajność elektrolizera. W nowoczesnym piecu do wytapiania, CO wytwarzany jest na poziomie od 100 do 150 kg na tonę Al przed jakimkolwiek ponownym utlenianiem na CO2. Wytwarzanie CO wzrasta również podczas zjawiska anodowego [tm 6, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al. 1993; tm 100, NL Al 1998]. 4.2.1.2.10 Dwutlenek węgla Dwutlenek węgla (CO2) wytwarzany jest podczas elektrolizy przez reakcję anody węglowej z tlenem wytworzonym przez elektrolizę i przez reakcję wtórną z powietrzem. W wydajnej instalacji wstępnego spiekania zużywa się ok. 0.4 tony anod węglowych na tonę aluminium, co odpowiada od 1,4 do 1,7 ton CO2 na tonę aluminium. Jest to emisja znacznie mniejsza od emisji CO2 powstającej przy spalaniu paliw kopalnych stosowanych do wytwarzania energii elektrycznej wymaganej dla elektrolizy [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. Dwutlenek węgla emitowany jest również z palników stosowanych w piecach do podgrzewania i wytapiania. 4.2.1.2.11 Krótka charakterystyka podstawowych substancji zanieczyszczających atmosferę W poniższej tabeli przedstawiono główne substancje zanieczyszczające powietrze i źródła ich emisji, zgodnie z tym, co przedstawiono wyżej i w oparciu o stwierdzenia przedstawione w literaturze fachowej.

Składniki Gazy odlotowe z elektrolizerów

Wentylacja hali elektrolizerów

Odgazowywanie i podgrzewanie

Fluorki � gazowe i ogółem F

� ��� � (chlorki)

PFC (CF4, C2F6) ��� � Smoły i WWA �** �� ** SO2 (bez zastosowania płuczek wieżowych)* i COS

��* �

Dwutlenek węgla �� Pył � � � Uwaga. * W Skandynawii, po płukaniu na sucho do usuwania SO2 stosowane są zasadniczo płuczki

wodne; w płuczkach tych jako środek płuczący stosuje się zwykle wodę morską. ** Smoły i WWA związane są z procesem Søderberga i procesem wstępnego spiekania, które

posiadają zintegrowany proces produkcji elektrod. Związki te mogą być również właściwe dla małej ilości instalacji, w których do kołnierzy ochronnych złączy wtykowych anod stosowana jest pasta.

��� Bardziej istotne������ Mniej istotne Tabela 4.5: Znaczenie potencjalnych emisji z aluminium pierwotnego

Rozdział 4

Produkcja metali nieżelaznych 372

Parametr Pre Bake

(wstępnie spiekane anody)

VS (anody Søderberga)

HF �kg/t Al 0,15 � 2,0 0,2* � 3,5 Fluorki ogółem -kg/t Al 0,3 � 4,0 0,5* � 4,0 Pył �kg/t Al 0,6 � 7,0 1,5* � 10,0 SO2 �kg/t Al 10 � 30 10 � 30 SO2 �kg/t Al w przypadku stosowania płukania mokrego

1,0 � 3,5 1,0 � 3,5

CF4/C2F6 � kg/t Al 0,02 � 1,0 0,2 � 1,0 Dwutlenek węgla � t/t Al 1,4 � 1,6 1,6 � 1,9 B(a)P -g/t Al - 5 � 20 Uwaga. * Przy płukaniu wodnym dla wentylacji.

Tabela 4.6: Całkowite emisje do atmosfery z pieców do wytapiania pierwotnego aluminium Wielkość niekontrolowanych emisji przez wentylacje hali elektrolizerów oparta jest na 98% wychwycie oparów z elektrolizerów. Wydajność taka może być osiągnięta dla normalnych elektrolizerów CWPB; w przypadku osiągania niższej wydajności, np. w elektrolizerach SWPB i Sørderberga, wzrasta znaczenie wentylacji hali elektrolizerów [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium. 1998; tm 100, NL Al 1998]. Wykonane zostały obliczenia dla gazów emitowanych z powietrza wentylacyjnego w pierwotnych piecach do wytapiania [tm 29, PARCOM 1997]. Obliczania te oparte były na stężeniu składników w gazach elektrolizerów i efektywności wychwytu okapu odciągowego i systemu wyciągowego. Obliczenie to ma znaczenie dla ustalenia istotności niewychwyconych emisji; prowadzi ono do takiego samego wniosku jak znaczenie wydajności systemu wychwytu oparów; czynnik ten uznaje się za jak najbardziej właściwy dla niniejszej pracy. Większość pieców do wytapiania wyposażona będzie w układ monitorowania takich emisji.

Związek Emisja kg/tonę Al

Pył 0,02 � 0,3 NOx < 0,1 � 0,4 SO2 0 � 3

Tabela 4.7: Hala lejnicza pierwotnego aluminium � emisje do atmosfery 4.2.1.2.12 Gazy klimatyczne Wytwarzanie aluminium pierwotnego powoduje emisję CO2 jako związku charakterystycznego dla procesu elektrolitycznego (z anod na bazie węgla) oraz ze spalania paliwa do wytwarzania tlenku glinu i wytwarzania elektryczności, w przypadku stosowania paliw kopalnych. Oprócz powyższych, podczas zjawiska anodowego w elektrolizerach wytwarzane są pochodne fluorowe węglowodorów nasyconych (PFC), takie jak CF4 i C2F6. Oba te gazy są istotnymi gazami klimatycznymi o 100-letnim globalnym potencjale cieplnym na poziomie odpowiednio 6500 i 9200. Obliczenia wykonane dla europejskich pieców do wytapiania aluminium pierwotnego wykazują, że całkowita ilość emitowanych gazów PFC, obliczona jako odpowiednik emisji CO2, była na poziomie ok. 15 milionów ton w roku 1990. Usprawnienia sterowania procesem elektrolizy znacznie zmniejszyły ilość zjawisk anodowych i czas trwania każdego zjawiska anodowego. Wskutek tego, w okresie ostatnich 10 lat znacznie zmniejszyła się emisja PFC; obliczenia

Rozdział 4

Produkcja metali nieżelaznych 373

wykazują, że w roku 2000 emisja ich odpowiednika w postaci CO2 będzie na poziomie poniżej 6 milionów ton. Na zmniejszenie bezpośrednich emisji CO2 wpływ miało również poprawienie efektywności innych części procesu, zmniejszając w ten sposób emisję całkowitą gazów klimatycznych. Odpowiednie emisje PFC pochodzące z różnych technologii przedstawione są w tabeli 4.5. Usprawnienia i dalsze redukcje przedstawione są w ramach technik, które należy wziąć pod uwagę przy określaniu BAT. Wciąż postępują prace na etapie pilotażowym mające na celu opracowanie obojętnego materiału anody w celu niewytwarzania dwutlenku węgla podczas elektrolizy; jest to nowo powstająca technika. Wyeliminowanie anody węglowej mogłoby również zapobiec tworzeniu się PFC. 4.2.1.3 Emisje do wody Wytwarzanie aluminium pierwotnego jest z istoty procesem suchym. Zrzucanie wody odpadowej jest zwykle ograniczone do wody chłodzącej, wody deszczowej z powierzchni i dachów oraz wody płuczek wodnych z wodą morską dla gazów wentylacyjnych pochodzących z hali elektrolizerów. Odpływowe wody deszczowe mogą być zanieczyszczone z powodu otwartego składowania surowców i deponowanych ciał stałych. Typowe wartości tego typu zanieczyszczeń są tu na poziomie < 0,03 kg/tonę Al dla zawiesiny stałej i < 0,02 kg/tonę Al dla rozpuszczonych chlorków. Ponadto, znaczne ilości wód odpadowych można odprowadzać, jeśli do ograniczania emisji zanieczyszczeń atmosfery używa się systemów mokrych [tm 100, NL Al 1998]. Produkcja anod może powodować wytwarzanie wód odpadowych składających się z wody chłodzącej, używanej do chłodzenia anod surowych oraz gazów odlotowych. Proces chłodzenia można realizować za pomocą pośrednich systemów wodnych, których wynikiem jest zrzucanie wody chłodzącej. Pośrednie systemy wodne można wykorzystywać również do chłodzenia gazów odlotowych, w celu dostosowania ich do przeprowadzenia przez systemy ograniczania emisji za pomocą zwykle stosowanych urządzeń technicznych (filtry workowe, elektrofiltry) [tm 100, NL Al. 1998]. Produkcja aluminium z boksytów jest procesem, w którym nie występuje zrzucanie wody w wyniku pracy w obiegu zamkniętym. Woda zawarta w masie Bayera lub wykorzystywana do jej transportu do miejsca likwidacji jest bardzo alkaliczna i jest z powrotem wpompowywana do instalacji w celu ponownego użycia [tm 77, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. Etap elektrolizy jest procesem suchym, w którym bezpośrednio nie są wytwarzane żadne wody odpadowe. Zanieczyszczeniu wód deszczowych zapobiega się przez stosowanie odpowiednich technik, przedstawionych w pkt. 2.9.

Składniki

Prebake (anoda wstępnie spiekana)

Søderberg (anoda samospiekająca się)

Fluorki � kg/t Al 0 � 3,0 0 � 5,0 Zawiesina stała � kg/t Al 0 � 6,0 0 � 6,0 WWA (Boneff 6) � g/t Al 0 � 0,01 8 � 15

Tabela 4.8: Emisje do wody z instalacji elektrolitycznych pierwotnego aluminium

Rozdział 4

Produkcja metali nieżelaznych 374

4.2.1.4 Pozostałości technologiczne i odpady Z produkcją metali związane jest wytwarzanie kilku produktów ubocznych, pozostałości i odpadów, które są również wymienione w Europejskim Katalogu Odpadów (Decyzja Rady 94/3/EWG). Najistotniejsze odpady, właściwe dla danej technologii, przedstawione są niżej. 4.2.1.4.1 Masa Bayera Masa Bayera wytwarzana w procesie ekstrakcji tlenku glinu z boksytów jest istotnym odpadem, w stosunku do którego istnieją duże wymagania dotyczące jego likwidacji. Masa ta jest zasadniczo alkaliczna z procesu ekstrakcji i zawiera od 3 do 12 kg NaOH na tonę wytwarzanego tlenku glinu. Z tego względu wymaga ostrożnego transportowania. Aktualną praktyką jest osadzanie masy Bayera na miejscu wytwarzania lub w jego pobliżu, w specjalnie zaprojektowanych, uszczelnionych basenach. Nadmiar wody z basenów zawracany jest zwykle do procesu technologicznego. Podczas usuwania zanieczyszczeń z roztworu wytwarzanego podczas trawienia może być również wytwarzana sól zawierająca wanad. Sól ta jest głównym źródłem innych metali, takich jak wanad i tellur. 4.2.1.4.2 Zużyta wykładzina wanien Przy żywotności katod w zakresie 5 � 8 lat, powszechnej dla nowoczesnych instalacji, ilość zużytej wykładziny wanny (SPL) wynosi 20 � 30 kg/t wytwarzanego aluminium. Zwykle uważa się, że SPL składa się z dwóch różnych frakcji, części węglowej i materiału ogniotrwałego. Część węglowa jest rzeczywistą katodą elektrolizera, a pozostałość stanowią różne rodzaje materiału izolacyjnego. Te dwie frakcje są często oddzielane podczas demontażu katody. Zużyta katoda zawiera również materiał kąpieli, pręty stalowe służące do doprowadzania prądu do katody węglowej oraz często płatki metalu aluminium pochodzące z przenikania metalu do katody. Części te są ponownie używane bezpośrednio w instalacji lub, w przypadku prętów stalowych, wysyłane na zewnątrz zakładu do recyklingu. Część węglowa jest stosunkowo jednorodna, podczas gdy cześć ogniotrwała może składać się z wielu różnych rodzajów materiałów ogniotrwałych oraz innych rodzajów izolacji. Typowy skład SPL przedstawiony jest w poniższej tabeli [tm 134, EAA 1998].

Wykładzina węglowa

Izolacja Związek

Zakres [% wagowe] Al2O3 0 � 10 10 � 50

C 40 � 75 0 � 20 Na 8 � 17 6 � 14 F 10 � 20 4 � 10

CaO 1 - 6 1 - 8 SiO2 0 - 6 10 � 50

Metaliczne Al 0 - 5 0 CN 0,01 � 0,5 0 - 0,1

CN, wolny 0 � 0,2 0 � 0,05 Inne

Tabela 4.9: Skład zużytej wykładziny tygla

Rozdział 4

Produkcja metali nieżelaznych 375

Problematycznymi składnikami związanymi z tym materiałem są rozpuszczalny fluorek i rozpuszczalny cyjanek (CN). Ponadto, każde zwilżenie tego materiału wytwarza alkaliczną substancję wyługowaną i powoduje uwolnienie niewielkich ilości NH3 i PH3. WWA nie uważa się za stwarzające problemy, ponieważ wykładzina węglowa została już zwęglona w temperaturach powyżej 1250 °C i cała pasta ubijana została ogrzana powyżej 900 oC w elektrolizerze. Wymienione problematyczne składniki związane są głównie z częścią węglową SPL i częściami ogniotrwałymi będącymi w bezpośrednim kontakcie z częścią węglową. Jak widać z tabeli, zawartość tych składników jest niższa w części ogniotrwałej. Zużytą wykładzinę wanny można ponownie wykorzystywać, przetwarzać lub zlikwidować [tm 134, EAA 1998]. Ponowne użycie Ponownie użycie w piecach pirometalurgicznych. Ponowne użycie do produkcji kriolitu. Ponownie użycie w przemyśle cementowym. Ponowne użycie jako paliwo. Proces przetwarzania Proces w piecach obrotowych dla metali Reynoldsa. Proces pirohydrolizy Elkem (wytwarzany jest tu również kriolit) Proces Comalco Comtor. Proces Fortec/Ormet. Proces Alcoa/Ausmelt Osadzanie (deponowanie) Osadzanie na brzegu morza. Osadzanie na składowiskach jako niebezpieczny odpad. 4.2.1.4.3 Inne materiały Kożuchy pochodzące z procesów podgrzewania i przetwarzania stanowią od 15 do 20 kg na tonę wytwarzanego aluminium. Materiał ten zawiera od 30 do 80% aluminium; chłodzenie pod płaszczem gazu obojętnego zapobiega utlenianiu. Kożuchy są używane jako surowiec w przemyśle wtórnego aluminium. Zużyte filtry z przetwarzania metalu są zwykle likwidowane. Odpady stałe wytwarzane w instalacjach do oczyszczania gazów (pył i szlam) można ponownie używać [tm 77 i 90, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998]. W przypadku nie spełniania standardów jakości, likwidowane są również resztki anody. Wykładziny pieca z procesu odlewania i procesu spiekania anod można odzyskiwać lub likwidować. Stosując odpowiednie techniki w zakresie zagospodarowania odpadów i metody odzyskiwania można zmniejszyć ilość odpadów przeznaczonych na składowiska. Patrz przykłady.

Rozdział 4

Produkcja metali nieżelaznych 376

Źródło Możliwości wykorzystania/przetwarzania

Kożuchy Al Odzyskiwanie. Pył pofiltracyjny Ponowne użycie w procesie. SPL Substancja do nawęglania, topnik i

wykładziny pieca. Cegły Z pieców do produkcji anod, ponowne

użycie. Stal Odzyskiwanie. Pył węglowy (instalacje anodowe)

Ponowne użycie.

Tabela 4.10: Możliwości zmniejszenia odpadów w przypadku pieca do wytapiania pierwotnego aluminium

Źródło Ilość kg na tonę Al

Kożuchy Al 15 � 25 SPL 20 � 30

Inne niebezpieczne odpady 7 � 15 Odpady nie niebezpieczne 12 � 14

Tabela 4.11: Ilości odpadów charakterystyczne dla produkcji aluminium pierwotnego Stal pochodząca z instalacji anodowej jest zwykle ponownie przetapiana w piecu indukcyjnym i odlewana ponownie w celu użycia w procesie. Innym potencjalnym źródłem takich emisji jest wytapianie stali zanieczyszczonej fluorkami; wymagany jest tu odpowiedni wychwyt i ograniczanie emisji.

4.2.2 Aluminium wtórne Z pieców do wytapiania i z pieców do przetwarzania mogą pochodzić potencjalne emisje do atmosfery takich substancji jak pyły, związki metali, chlorki, HCl i produkty złego spalania, takie jak dioksyny i inne związki organiczne. Możliwe jest tu powstawanie dioksyn w strefie spalania i w części chłodzenia systemu oczyszczania gazów odlotowych (synteza de-novo). Emisje te mogą pochodzić z procesu, w postaci emisji kominowych lub w postaci emisji niezorganizowanych, w zależności od wieku instalacji i zastosowanej technologii. Emisje kominowe są zwykle monitorowane w sposób ciągły lub okresowy; są one przedstawiane właściwym władzom przez personel terenowy lub przez zewnętrznych konsultantów.

Rozdział 4

Produkcja metali nieżelaznych 377

WEJŚCIE POTENCJALNE WYJŚCIA

Piec do wytapiania

Wstępna obróbka cieplna Wsad

Energia

Emisja do atmosfery � Związki organiczne Dymy, pyły, SO2, NOx Emisja do gruntu - Pył pofiltracyjny

Przetworzony złom

Topniki Doprowadzany materiał Paliwo

Emisja powietrza technolo- gicznego - SO2, związki metali, pyły, HF, HCl, związki organiczne, NOx

Emisja do wody - metale, części stałe Emisja do gruntu -

Żużel solny ~8% Al,

Kożuchy 25-80% Al

Aluminium

Odgazowanie

Podgrzewanie

Gazy piecowe � pyły, HCl Płuczka wieżowa � części stałe,HCl

Argon Azot Chlor

Wlewki

Pył pofiltracyjny, wykładziny pieców

Kożuchy Urządzenia do odlewania

Rysunek 4.5: Wejścia i wyjścia z produkcji aluminium wtórnego Uwaga: Dymy i pyły mogą być związane ze związkami organicznymi, takimi jak lotne składniki organiczne (VOC) i dioksyny. Niewłaściwe składowanie, przetwarzanie i transport kożuchów może powodować emisję amoniaku i innych gazów [tm 33, Mantle 1988]. Z operacji obsługi i przetwarzania kożuchów może być emitowany również pył. W przypadku niewłaściwego składowania wyrobów i materiałów, istnieją potencjalne możliwości uwalniania do wody zawiesiny stałej, metali i olejów. Podstawowy wpływ na znaczenie takich emisji ma rodzaj i jakość złomu. Problem ten przedstawiony jest szczegółowo w punkcie dotyczącym technik, które należy wziąć pod uwagę. Potencjalne źródła emisji istnieją na stopniach wstępnego przygotowania, wytapiania, odgazowywania i podgrzewania. Proces wstępnego przygotowania przedstawiony jest w pkt. 2.5; w przemyśle aluminium wtórnego, do wstępnego przygotowania złomu stosowane jest głównie suszenie wiórów i termiczne usuwanie powłok oraz mielenie i inne przetwarzanie mechaniczne, a także metody koncentracji w przypadku kożuchów i żużli solnych.

Rozdział 4

Produkcja metali nieżelaznych 378

Żużle solne powstają w przypadku stosowania mieszanin chlorków sodu i potasu do pokrywania roztopionego metalu dla zapobieżenia utlenianiu oraz zwiększenia uzysku i sprawności cieplnej. Żużle takie są zasadniczo wytwarzane w piecach obrotowych i mogą oddziaływać na środowisko w przypadku ich składowania na gruncie. Ilości wytwarzanego żużlu solnego zmieniają się istotnie i zależą od typu materiału, pieca i stopnia zanieczyszczenia aluminium, itp.. Istnieją tu możliwości swobodnego topienia soli w niektórych piecach przy zastosowaniu wielu rodzajów materiałów wsadowych; istnieją również możliwości recyklingu żużlu solnego. 4.2.2.1 Emisje do atmosfery Substancjami, które mogą być uwalniane do atmosfery są: • pył i dym; • związki metali; • materiały organiczne (lotne związki organiczne i dioksyny) i CO; • tlenki azotu (NOx); • dwutlenek siarki; • chlorki, HCl i HF. Znaczna część emisji tych substancji wytwarzana jest przez stosowane paliwo i zanieczyszczania materiału wsadowego. Niektóre pyły wytwarzane są przez miałki złom proszkowy lub przez opary soli [tm 77 i 90, Al Expert Group 1998 - Grupa Ekspertów ds. Aluminium 1998].

Składniki Wstępne przetwarzanie

Topienie Rafinacja i odgazowywanie

HCl, HF i chlorki � �� ��� Metale i związki �� �� �� Tlenki azotu � �� � (gazy spalania) SO2 � (przy zastosowaniu

odpowiedniego paliwa) � (przy zastosowaniu odpowiedniego paliwa)

� (gazy spalania)

Związki organiczne (VOC, dioksyny)

��� ���

Pyły ��� ��� �� Uwaga. ��� Bardziej istotne������ Mniej istotne

Tabela 4.12: Znaczenie potencjalnych emisji do atmosfery Ponadto, potencjalne emisje pyłów i fosfiny z przetwarzania żużlu solnego należy wziąć pod uwagę jako skutek oddziaływania na środowisko. 4.2.2.1.1 Wychwyt gazów Stosowane techniki przedstawione są w punkcie 2.7. W produkcji aluminium wtórnego, istotnym elementem jest usuwanie oparów, ponieważ pył i dym może być zarówno generowany z zanieczyszczeń znajdujących się we wsadzie, jak i powstawać na etapach spalania i topienia [tm 33, Mantle 1988]. Istotne znaczenie ma tu również istnienie kilku potencjalnych punktów emisji w piecu; należy wychwytywać emisje z takich punktów. Ponadto, w fazie procesu ładowania, do ograniczania emisji niezorganizowanych można stosować różne systemy. Na przykład, w celu zapobiegania emisjom podczas ładowania, można stosować wózki dokujące, które są szczelnie dociskane do drzwi wsadowych.

Rozdział 4

Produkcja metali nieżelaznych 379

Innym istotnym czynnikiem jest spalanie powłok organicznych w piecu wstępnego przygotowania lub w piecu do wytapiania; w celu oczyszczania powstających tu emisji, można zaprojektować systemy usuwania i ograniczania emisji. W przypadku niewłaściwego zaprojektowania, emisje niezorganizowane mogą osiągać znaczne poziomy. 4.2.2.1.2 Pył i metale Pyły i metale związane są ze sobą; są one wytwarzane z gazów spalania lub ze stosowanego złomu i topników. Niektóre metale występujące jako zanieczyszczenia są unoszone z oparami podczas wytapiania, tworząc pyły. Wytwarzanie dymów wskutek obecności węgla organicznego i chlorków może prowadzić do tworzenia się dioksyn, które będą związane również z pyłami. Do niszczenia ulatniających się ze strefy spalania substancji organicznych stosowane jest dopalanie; praktykowane jest tu również wdmuchiwanie materiałów obróbkowych, takich jak wapno, wodorowęglan sodu oraz węgiel. Do usuwania pyłów, w większości instalacji stosuje się (wysokowydajne) filtry workowe lub ceramiczne; wskutek tego emisje można zmniejszyć do poziomu od 0,6 do 20 mg/Nm3. W celu ochrony filtrów, przed filtrami często instalowany jest chwytacz iskier lub komora chłodząca. Można tu odzyskiwać energię; w tym celu najpowszechniej stosowane są palniki rekuperacyjne.

Składniki Typowe wartości (%) Zakres (%)

CaO 25 0 - 50 Al2O3 15 6 - 25 NaCl, KCl 35 20 - 50 Węgiel 6 1 - 6 Metale ciężkie * - 0,01 - 10 Al, metal. 3 2 - 7 PCDD/F 5 µg/kg 3 - 10 µg/kg Uwaga. * Zn, Pb, Cu, Mn, V, Cr, Ni, Sn, (w ilościach śladowych Co, As, Tl, Be, Sb)

Tabela 4.13: Typowy skład pyłów pofiltracyjnych pochodzących z aluminium wtórnego Chociaż technologia przetwarzania żużlu solnego może nie być procesem, który jest ujęty w pozwoleniu na produkcję aluminium, lokalnie należy wziąć pod uwagę potencjalnie istotne emisje pyłów z etapów kruszenia zamiejscowego. 4.2.2.1.3 Materiały organiczne (lotne związki organiczne, dioksyny) i CO Złe spalanie paliwa i związków organicznych w materiale zasilającym może powodować emisję substancji organicznych. Dla zoptymalizowania spalania, stosuje się efektywne systemy sterowania palnikiem i piecem. W przypadku doprowadzania do pieca, pod uwagę należy wziąć szczytowe szybkości spalania zawartych materiałów organicznych. Stwierdza się, że wstępne czyszczenie złomu powoduje usunięcie znacznej ilości materiałów organicznych i poprawia szybkość wytapiania [tm 122, ETSU 1998]. Zastosowanie mieszanin chloru do odgazowywania i usuwania magnezu oraz zastosowanie chlorków (topników solnych) stanowi źródło chloru dla potencjalnego tworzenia się dioksyn. Do niszczenia substancji organicznych wytwarzanych w piecu lub na etapach wstępnego przygotowania stosowane są dopalacze. Do usuwania substancji organicznych i dioksyn związanych z pyłami można dodawać węgiel oraz stosować skuteczną filtrację pyłów.

Rozdział 4

Produkcja metali nieżelaznych 380

4.2.2.1.4 Dwutlenek siarki i tlenki azotu Oba te związki wytwarzane są w wyniku zastosowanych w piecu systemów spalania. Zasadniczo, emisje nie są tu istotne. Do zminimalizowania emisji można tu stosować palniki z niskimi NOx i paliwa o niskiej zawartości siarki. Dla zmniejszenia termicznych NOx można tu stosować palniki tlenowo-paliwowe; istnieje możliwość, że wzbogacanie tlenem może mieć przeciwny skutek z powodu wyższych temperatur roboczych; wyższe stężenia są jednak związane z mniejszymi objętościami gazów i ilościami całkowitymi. Podawane emisje są tu, w zależności od pieca, w zakresie od 10 do 900 gramów NOx na tonę metalu [tm 116, ALFED 1998]. 4.2.2.1.5 HF, HCI i chlorki Chlor można stosować do obróbki ciekłego aluminium przed odlewaniem w celu usunięcia wodoru i magnezu (odmagnezowywanie). Jednym z możliwych zastosowań pieców obrotowych jest zastosowanie do usuwania magnezu bez dodatkowego użycia chloru. W przypadku użycia nadmiaru chloru może on być emitowany w postaci chlorku glinu, który może hydrolizować w zetknięciu z powietrzem tworząc HCl. W celu usunięcia takich związków, w niektórych miejscach używane są mokre płuczki wieżowe, a w innych stosowane jest płukanie suche lub półsuche. Ich tworzenie się można minimalizować przez dobrą kontrolę i zastosowanie mieszanin chloru i gazów obojętnych. Zastosowanie topników solnych w piecu do wytapiania może spowodować również emisję bardzo drobnych pyłów zawierających chlorki metali. Zastosowanie fluorków do usuwania magnezu lub jako topnika może spowodować uwolnienie, w małych ilościach, HF i fluorków. 4.2.2.1.6 Podsumowanie emisji do atmosfery

Emisje

Zakres

Pyły stałe mg/Nm3 < 5 - 50 HF mg/Nm3 < 5 Chlorki mg/Nm3 < 5 HCl mg/Nm3 3 - 40 SO2 mg/Nm3 15 - 530 NO2 mg/Nm3 40 - 420 Dioksyny ng/Nm3 < 0,1 - 1 VOC mg/Nm3 10 - 57 Zużycie energii MJ/t drobnych wiórów

3500 - 5200

Tabela 4.14: Suszenie wiórów

Emisje

Zakres

Pył mg/Nm3 < 1 - 35 HF mg/Nm3 0,1 - 5 Chlorki mg/Nm3 1 - 5 HCl mg/Nm3 0,1 - 40 Dioksyny ng/Nm3 < 0,1 - 1 Zużycie energii MJ/t 2000 - 8000

Tabela 4.15: Wytapianie w piecu indukcyjnym (emisje ograniczane)

Rozdział 4

Produkcja metali nieżelaznych 381

Emisje

Zakres

Pył mg/Nm3 1 - 30 HF mg/Nm3 0,1 - 5 Chlorki mg/Nm3 < 1 - 5 HCl mg/Nm3 0,1 - 40 SO2 mg/Nm3 5 - 520 NO2 mg/Nm3 50 - 450 Dioksyny ng/Nm3 < 0,1 - 1 VOC mg/Nm3 5 - 90 Zużycie energii MJ/t Al 4000 - 12000

Tabela 4.16: Wytapianie w piecu obrotowym (emisje ograniczone)

Emisje

Zakres

Pył mg/Nm3 < 0,1 - 35 HF mg/Nm3 0,1 - 5 Chlorki mg/Nm3 < 1 - 5 HCl mg/Nm3 0,5 - 40 SO2 mg/Nm3 0,5 - 515 NO2 mg/Nm3 15 - 450 Dioksyny ng/Nm3 < 0,1 - 1 VOC�s mg/Nm3 2 - 55 Zużycie energii MJ/t Al 3300 - 8000

Tabela 4.17: Wytapianie w piecu z boczną kotliną i w piecu płomiennym (emisje ograniczane)

Emisje

Zakres

Pył mg/Nm3 < 5 - 50 HF mg/Nm3 < 5 Chlorki mg/Nm3 1 - 5 HCl mg/Nm3 30 - 40 SO2 mg/Nm3 10 - 530 NO2 mg/Nm3 20 - 420 Dioksyny ng/Nm3 < 0,1 - 1 VOC mg/Nm3 5 - 57 Zużycie energii MJ/t 2300 - 3800

Tabela 4.18: Wytapianie w piecu z pochyłym trzonem (emisje ograniczane) 4.2.2.2 Emisje do wody Produkcja aluminium z surowców wtórnych jest zasadniczo procesem suchym. Zrzucanie wody ograniczone jest zwykle do wody chłodzącej, która jest często zawracana ponownie do obiegu oraz odpływowej wody deszczowej z powierzchni i z dachów. Odpływająca woda deszczowa może być zanieczyszczona surowcami składowanymi na otwartych powierzchniach, takimi jak zaolejony złom i deponowane części stałe. Typowe wartości dla tego typu zanieczyszczeń są < 0,03 kg/tonę Al dla zawiesiny stałej. Ponadto znaczne ilości wód odpadowych mogą być odprowadzane w przypadku używania systemów mokrych do ograniczania zanieczyszczenia powietrza.

Rozdział 4

Produkcja metali nieżelaznych 382

4.2.2.3 Pozostałości technologiczne i odpady Kożuchy pochodzące z procesów podgrzewania i obróbki stanowią od 15 do 20 kg na tonę wytwarzanego aluminium. Materiał ten zawiera znaczne ilości aluminium; wstępne przetwarzanie kożuchów, np. przez prasowanie i chłodzenie w atmosferze gazu obojętnego, zmniejsza utlenianie. Podczas przechowywania kożuchy mogą reagować z wilgocią (pochodzącą z powietrza) wytwarzając amoniak i inne gazy. Kożuchy używane są jako surowiec na innych etapach przemysłu aluminium wtórnego i są czasami wstępnie przetwarzane przez mielenie i klasyfikację powietrzną w celu oddzielenia aluminium od tlenku aluminium. Zużyte filtry służące do oczyszczania metali są zwykle likwidowane. W niektórych przypadkach, gdy do oczyszczania gazu stosowany jest wodorowęglan sodu, resztki części stałych można odzyskiwać za pomocą topnika solnego [tm 2, HMIP (Inspektorat ds. Zanieczyszczeń Środowiska JKM) Al 1993; tm 33, Mantle 1988; tm 145, Winter 1998]. Alternatywnie, pył pofiltracyjny można przetwarzać termicznie w celu niszczenia dioksyn. Wykładziny piecowe i pył mogą być odzyskiwane w procesach obróbki żużlem solnym lub likwidowane (usuwane).

Pozostałości

Pochodzenie Ilość Przetwarzanie Uwagi dotyczące przetwarzania

Żużel solny

Wytapianie w bębnowym piecu obrotowym

Do 500 kg/t Al Odzyskiwanie za pomocą technik rozpuszczania i krystalizacji. Wytwarzanie ponownie używanych substancji, jeżeli będzie to możliwe, granulat Al, mieszane sole, Al2O3.

Celem jest zapobieganie składowaniu na składowiskach odpadów.

Pył pofiltracyjny

Oczyszczanie gazów wylotowych

Do 35 kg/t Al (0.1 - 10 kg/t Al*)

Likwidacja ze wstępnym przetwarzaniem lub składowanie pod ziemią. Częściowa regeneracja za pomocą żużlu solnego lub zastosowanie w przemyśle stalowym.

W niektórych państwach jest zakaz deponowania na powierzchni; można przetwarzać cieplnie (zobojętnianie za pomocą NaHCO3 lub Na2CO3 " użycie z żużlem solnym)

Wykładziny pieców

Piec do wytapiania

~ 2 kg/t Al Możliwość regeneracji z kożuchami, w przeciwnym przypadku ługowanie i składowanie na składowiskach odpadów..

W niektórych państwach nie stosuje się żadnego deponowania na powierzchni. Podaje się wytwarzanie tłoczyw wtryskowych.

Kożuchy

Wszystkie piece, w których nie używana jest sól. Czyszczenie pieca do wytapiania, odlewnie

~ 25 kg/t Al 40 - 80 kg/t Al*)

Wytapianie w piecu obrotowym. Odzyskiwanie, grudki używane w bębnowym piecu obrotowym, pył z kożucha wykorzystywany do odzyskiwania żużlu solnego.

Celem jest tu zapobieżenie składowaniu na składowiskach odpadów.

Uwaga. * przy zastosowaniu pieca z zamkniętą kotliną ** Produkty niemetalowe (udziały tlenku ze złomu Al)

Tabela 4.19: Typowe pozostałości z produkcji aluminium wtórnego

Rozdział 4

Produkcja metali nieżelaznych 383

Emisje

Wielkość

Pył mg/Nm3 10 - 40 * Pył kg/t 300 - 700 Zużycie energii MJ/t 300 - 800

Uwaga. * Ilość pyłów zależy od zawartości metali w oryginalnych kożuchach.

Tabela 4.20: Przygotowanie kożuchów Firmowy topnik solny jest mieszaniną NaCl, KCl i fluorku wapnia. Można dodawać również pewną ilość fluorku, do 5%. Podczas spuszczania zużytego topnika z pieca (na tym etapie określanego jako topnik solny), zawiera on duże ilości tlenku glinu, które topnik oddzielił z surowców. Aluminium metaliczne stanowi do 8 � 10% całkowitego ciężaru żużlu solnego. Za pomocą procesów oddzielania i krystalizacji można odzyskać chlorki glinu, sodu i potasu dla dalszego wykorzystania. W przypadku niektórych instalacji, część tlenków można sprzedać po etapie wymywania lub można je deponować na składowisku odpadów

Składniki Typowa wartość (%) Zakres (%)

Al, metal 8 5 - 20 Części rozpuszczalne w wodzie*

37 20 - 40

Części nierozpuszczalne w wodzie **

55 45 - 75

PCDD/F 5 ng/kg < 10 ng/kg Uwaga: * Sole rozpuszczalne w wodzie. ** Tlenki metali, nie odzyskany metal i nierozpuszczalne sole.

Tabela 4.21: Typowy skład żużlu solnego

Emisje

Zakres

pył mg/Nm3 15 - 40 Amoniak mg/ m3 30 - 40 Fosfina mg/ m3 0.1 � 0.5 Siarkowodór ppm 50 - 100 Zużycie energii MJ/t 300 - 800

Tabela 4.22: Typowe wychwycone emisje do atmosfery z recyklingu żużlu solnego (bez wyziewów z kotła � jeżeli jest zainstalowany). Bardzo istotne znaczenie mogą mieć niezorganizowane emisje pyłów pochodzące z kruszenia żużlu solnego. 4.3 Techniki, które należy wziąć pod uwagę przy ustalaniu BAT W niniejszej części przedstawiono wiele technik służących do zapobiegania oraz ograniczania emisji i pozostałości, jak również techniki służące do zmniejszenia całkowitego zużycia energii. Wszystkie te techniki są dostępne w sprzedaży. Dla przedstawienia technik prezentujących wysoką efektywność w zakresie ochrony środowiska, przedstawione zostały odpowiednie przykłady. Techniki przedstawione jako przykłady zależą od informacji dostarczanych przez przemysł,

Rozdział 4

Produkcja metali nieżelaznych 384

europejskie Państwa Członkowskie oraz oceny Europejskiego Biura IPPC w Sewilli. Techniki podstawowe przedstawione w rozdziale 2, �powszechnie stosowane technologie� mają zastosowanie w największym zakresie do procesów przedstawionych w niniejszej części oraz wpływają na sposób kontroli i obsługi procesów głównych i związanych. Stosowane są również techniki wykorzystywane w innych sektorach, w szczególności te dotyczące usuwania smół i WWA. Na techniki, które należy wziąć pod uwagę w zależności od określonego miejsca w sposób istotny wpływają surowce dostępne dla danej okolicy, stosowana technologia, a w szczególności rodzaj i zmienność surowców wtórnych. Na przykład metale, które te surowce zawierają mogą być decydujące dla wyboru technologii. Przedstawione powyżej technologie są stosowane dla szerokiego asortymentu surowców wtórnych o różnej ilości i składzie; są one również reprezentatywne dla procesów stosowanych na świecie. Procesy pierwotne zostały rozwinięte w ostatnich latach; usprawnione zostało sterowanie warunkami pracy i technikami zasilania elektrolizerów wsadem oraz hermetyzacja i systemy ekstrakcji. Techniki takie opracowane zostały przez firmy z tego sektora z uwzględnieniem powyższych wymagań.

4.3.1 Składowanie i transport materiałów oraz procesy wstępnego przygotowania Składowanie surowców zależy od cech przedstawionych wyżej materiałów. Proszki miałkie przechowuje się w zamkniętych budynkach, silosach oraz uszczelnionych opakowaniach. Materiały niepylące i nierozpuszczalne przechowywane są w stosach na otwartych powierzchniach; pozycje duże przechowywane są osobno na otwartych powierzchniach. 4.3.1.1 Surowce pierwotne Surowcami są tu boksyty, soda kaustyczna, wapno, mieszaniny chloru, tlenek glinu, topniki, materiał anody, materiał wtórny i paliwo. Innymi ważnymi materiałami są wyroby, kożuchy, żużle i pozostałości technologiczne. Ważnymi aspektami są tu zapobieganie ucieczkom pyłów i wyciekom materiałów ciekłych. Zbieranie i oczyszczanie pyłu i cieczy oraz kontrola parametrów wejściowych i eksploatacyjnych procesów obsługi i zasilania wsadem Problemami charakterystycznymi dla tej grupy są: • Potencjalnie pylista natura boksytu, tlenku glinu i topników oznacza, że w tych przypadkach

może być właściwe składowanie zamknięte; w takich przypadkach może być potrzebne stosowanie zamkniętych systemów transportu i przetwarzania. Technikami, które należy tu rozważyć są obudowane przenośniki, pneumatyczne systemy transportu i silosy magazynowe.

• Pył wytwarzany w niektórych operacjach mielenia i oddzielania oznacza, że do tych procesów można stosować zbieranie i ograniczanie emisji.

• Lepszą od elektrofiltrów efektywność usuwania pyłów mają filtry tkaninowe lub ceramiczne.

Materiał Przechowywanie Transport Wstępne przetworzenie

Uwagi

Węgiel lub koks W zakrytych nawach. Silosy.

Osłonięte przenośniki. Pneumatyczne.

Paliwo, inne oleje i Zbiorniki lub Bezpieczny Podgrzewane Odpowietrzanie

Rozdział 4

Produkcja metali nieżelaznych 385

smoła beczki na obwałowanych powierzchniach.

rurociąg lub system ręczny.

przechowywanie i rurociągi.

wsteczne usuwanych gazów

Boksyt i tlenek glinu

W magazynach zamkniętych w przypadku wytwarzania pyłów.

Za pomocą systemów obudowanych z wychwytem gazów. Obudowane przenośniki.

Chlor gazowy lub mieszaniny zwierające chlor

Zatwierdzone zbiorniki ciśnieniowe

Zatwierdzone metody

Wyroby � płyty, kęsy, blachy i wlewki

Przechowywanie w miejscach otwartych.

Pozostałości technologiczne do odzyskania, np. kożuchy

W zależności od powstawania pyłów, miejsca osłonięte lub zamknięte.

W zależności od warunków.

Utrzymywanie w stanie suchym żużlu solnego i kożuchów. Odpowiedni system odprowadzania ścieków.

Odpady do likwidacji

W zależności od materiału, osłonięte lub zamknięte nawy magazynowe, uszczelnione bębny.

W zależności od warunków.

Odpowiedni system odprowadzania ścieków.

Tabela 4.23: Składowanie i transport materiałów pierwotnych i metody wstępnego przygotowania aluminium Kożuchy i inne pozostałości metalowe przeznaczone do odzyskiwania poza terenem należy ochłodzić, najlepiej w atmosferze obojętnej i należy je przechowywać w warunkach suchych lub w inny odpowiedni sposób, w zależności od materiału, np. redukcja wielkości. 4.3.1.2 Surowce wtórne Istnieje tu wiele różnych surowców wtórnych; od miałkich proszków do dużych pojedynczych pozycji. Zawartość metalu zmienia się w zależności od materiału; tak samo zmienia się zawartość innych metali i zanieczyszczeń. Surowce wtórne, zawierające olej lub składniki rozpuszczalne w wodzie, przechowywane są pod przykryciem. Kożuchy mogą hydrolizować wytwarzając gaz amoniak. Z tych względów, w zależności od wielkości materiałów oraz zakresu zanieczyszczeń zmieniać się będą techniki składowania, obsługi i wstępnego przygotowania. Czynniki te zmieniają się w zależności od miejsca; techniki przedstawione w części 2.4 stosowane są w zależności od danego miejsca i materiału. Problemami właściwymi dla tej grupy są: • Do usuwania oleju i powłok oraz do oddzielania aluminium od tlenków, stosowane są etapy

wstępnego przygotowania. Należy tu wziąć pod uwagę technikę usuwania oleju i powłok środkami cieplnymi, np. w suszarkach wiórów.

Rozdział 4

Produkcja metali nieżelaznych 386

• Innym etapami wstępnego przygotowania mogą być: granulacja, oddzielenie środków oraz oddzielanie magnetyczne w celu usunięcia zanieczyszczeń żelaznych. Są to techniki, które należy wziąć pod uwagę.