Planowanie zapotrzebowania potencjału

description

Transcript of Planowanie zapotrzebowania potencjału

Planowanie zapotrzebowania potencjału

Planowanie zapotrzebowania potencjału to stosowana w metodzie planowania

zapotrzebowania materiałowego procedura weryfikacji wykonalności

harmonogramów zapotrzebowania materiałowego ze względu na dostępny

potencjał. Stosuje się ją głównie w obszarze produkcji, chociaż zaawansowani

użytkownicy systemów klasy ERP stosują ją również w sferze zaopatrzenia lub (w

przypadku planowania zapotrzebowania dystrybucji) również w dystrybucji.

Planowanie zapotrzebowania potencjału

Dane:

- komplet harmonogramów zapotrzebowania

- kompletna dokumentacja technologiczna

- dane o stanowiskach roboczych

Planowanie zapotrzebowania potencjału

• Etap I – planowanie „do przodu”

• 1. Z harmonogramów zapotrzebowania materiałowego wybierz partię elementów o najwcześniejszym terminie uruchomienia produkcji.

• 2. Dla wybranego partii elementu zidentyfikuj pierwszą operację i stanowisko, na którym jest ona wykonywana.

• 3. Przemnóż czas jednostkowy danej operacji przez wielkość partii wziętą z harmonogramu.

• 4. Dodaj wyliczone w punkcie 3. obciążenie do już istniejącego obciążenia stanowiska, na którym wykonywana jest operacja. Oblicz termin zakończenia tej operacji.

• 5. Zidentyfikuj kolejną operację i stanowisko, na którym jest ona wykonywana.

Planowanie zapotrzebowania potencjału

• Etap I – planowanie „do przodu” – cd.

• 6. Przemnóż czas jednostkowy danej operacji przez wielkość partii wziętą z harmonogramu.

• 7. Dodaj wyliczone w punkcie 6. obciążenie do już istniejącego obciążenia stanowiska. Oblicz termin rozpoczęcia rozpatrywanej operacji – nie może on być wcześniejszy od terminu zakończenia poprzedniej. Oblicz termin zakończenia rozpatrywanej operacji.

• 8. Jeżeli rozpatrywana operacja jest ostatnią w procesie produkcji danej partii wybierz z harmonogramów kolejną partię o najwcześniejszym terminie rozpoczęcia i przejdź do punktu 2. Jeżeli nie jest to ostatnia operacja – przejdź do punktu 5.

• 9. Opisane wyżej czynności powtarzaj aż do rozpatrzenia wszystkich znajdujących się w harmonogramach partii elementów.

Planowanie zapotrzebowania potencjału

• Etap II – planowanie „do tylu”

• 1. Z harmonogramów zapotrzebowania materiałowego wybierz partię elementów o najpóźniejszym terminie zakończenia produkcji.

• 2. Dla wybranego partii elementu zidentyfikuj ostatnią operację i stanowisko, na którym jest ona wykonywana.

• 3. Przemnóż czas jednostkowy danej operacji przez wielkość partii wziętą z harmonogramu.

• 4. Dodaj wyliczone w punkcie 3. obciążenie do już istniejącego obciążenia stanowiska, na którym wykonywana jest operacja. Oblicz termin rozpoczęcia tej operacji.

• 5. Zidentyfikuj poprzednią operację i stanowisko, na którym jest ona wykonywana.

Planowanie zapotrzebowania potencjału

• Etap II – planowanie „do tylu” – cd.

• 6. Przemnóż czas jednostkowy danej operacji przez wielkość partii wziętą z harmonogramu.

• 7. Dodaj wyliczone w punkcie 6. obciążenie do już istniejącego obciążenia stanowiska. Oblicz termin zakończenia rozpatrywanej operacji – nie może on być późniejszy od terminu rozpoczęcia poprzedniej. Oblicz termin rozpoczęcia rozpatrywanej operacji.

• 8. Jeżeli rozpatrywana operacja jest ostatnią w procesie produkcji danej partii wybierz z harmonogramów kolejną partię o najpóźniejszym terminie zakończenia i przejdź do punktu 2. Jeżeli nie jest to ostatnia operacja – przejdź do punktu 5.

• 9. Opisane wyżej czynności powtarzaj aż do rozpatrzenia wszystkich znajdujących się w harmonogramach partii elementów

Planowanie zapotrzebowania potencjału

Planowanie zapotrzebowania potencjału może być realizowane w dwóch wariantach:

Wariant pierwszy to tak zwane „planowanie z ograniczonym potencjałem”.

Polega on na tym, że dla każdego stanowiska policzone zostają jego dzienne

możliwości produkcyjne. Terminy rozpoczęcia i zakończenia poszczególnych

operacji wylicza się na podstawie stanu obciążenia stanowiska i terminów

zakończenia poprzednich lub rozpoczęcia następnych operacji, biorąc

jednak pod uwagę możliwości produkcyjne stanowisk.

Planowanie zapotrzebowania potencjału

Planowanie zapotrzebowania potencjału może być realizowane w dwóch wariantach:

Wariant drugi to tak zwane „planowanie z nieograniczonym potencjałem”. W

tym wariancie nie wprowadza się żadnych ograniczeń możliwości

produkcyjnych rozpatrywanych stanowisk a terminy rozpoczęcia i zakończenia

poszczególnych operacji wylicza się jedynie na podstawie stanu obciążenia

stanowiska i terminów zakończenia poprzednich (w planowaniu „do przodu”)

lub rozpoczęcia następnych (w planowaniu do tylu) operacji.

Planowanie zapotrzebowania potencjału

PRZYKŁAD:

Zakładamy, że w rozpatrywanym cyklu planowania wytwarzać będziemy

trzy elementy – Q, R oraz S. Ich harmonogramy zapotrzebowania – dla

uproszczenia prezentacji ograniczone tylko do wierszy podających

planowane uruchomienia i zakończenia produkcji, zestawiono poniżej

Planowanie zapotrzebowania potencjału

Element Q:

Dni robocze 1 2 3 4 5 6 7 8 9 10

Planowane

zakończenia

10 10

Planowane

uruchomienia

10 10

Element R:

Dni robocze 1 2 3 4 5 6 7 8 9 10

Planowane

zakończenia

10 10

Planowane

uruchomienia

10 10

Element S:

Dni robocze 1 2 3 4 5 6 7 8 9 10

Planowane

zakończenia

10

Planowane

uruchomienia

10

Planowanie zapotrzebowania potencjału

• Elementy Q, R, S wykonywane są według następujących technologii

Element Q:

Stanowisko 10 20 30 40

Nr operacji 1 2 3 4

Czas wykonania

(godz.)

0,1 0,2 0,1 0,3

Element R:

Stanowisko 10 30 40 50

Nr operacji 1 2 3 4

Czas wykonania

(godz.)

0,2 0,2 0,1 0,5

Element S:

Stanowisko 10 20 30 50

Nr operacji 1 2 3 4

Czas wykonania

(godz.)

0,1 0,3 0,3 0,5

Planowanie zapotrzebowania potencjału

a) planowanie „do przodu”.

Przyjmujemy wariant planowania z ograniczonym potencjałem. Dzienny czas pracy

stanowiska – 7 godz. Praca na jedną zmianę . Początek pracy -6.00

Dni robocze

XXX 1 2 3 4 5 6 7 8 9 10

10 Q: 6-7 R: 6-8 S: 6-7

Q; 7-8 R: 6-8

20 Q: 7-9 S: 7-10

Q: 10-

12

30 Q: 9-10 R: 8-10 S: 10-

13

Q: 6-7 R: 8-10

40 Q:10-

13

R: 10-

11 Q: 7-10 R:10 -

11

s t a n o w i s k a

50 R: 11-

13

R: 6-9 S: 6-11 R: 11-

13

R:6-9

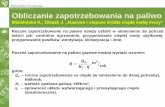

Planowanie zapotrzebowania potencjału

Sumaryczne obciążenie

0

2

4

6

8

10

12

14

1 dzień 2 dzień 3 dzień 4 dzień 5 dzień 6 dzień 7 dzień

Planowanie zapotrzebowania potencjału

b) planowanie „do tylu”.

Przyjmujemy wariant planowania z ograniczonym potencjałem. Dzienny czas pracy

stanowiska – 7 godz. Praca na jedną zmianę . Koniec pracy –godz.13.

Dni robocze

XXX 1 2 3 4 5 6 7 8 9 10

10 R:8-9 S: 8-9 Q: 6-7

R:8-9 Q: 6-7

20 R: 9-12 S: 9-12 Q: 7-9

R: 9-12 Q: 7-9

30 R: 12-

13

S:12-13 S: 6-8

Q:9-10

R: 12-

13

Q:9-10

40 Q: 10-

13 Q: 10-

13

s t a n o w i s k a

50 R: 8-13 S: 8-13 R: 8-13

Planowanie zapotrzebowania potencjału

Planowanie zapotrzebowania potencjału

Inne warianty:

Harmonogram dostaw w „oknach czasowych”:

- harmonogramy dostaw

- „doki” – stanowiska rozładunkowe

- pojemniki transportowe

- czasy rozładunku

Planowanie zapotrzebowania potencjału

Inne warianty:

Planowanie kompletacji wysyłek przy istniejącym rozkładzie jazdy:

- terminy wysyłek (rozkład jazdy)

- harmonogramy dostaw (co, komu , do kiedy ) – harmonogramy MRP

- wykorzystanie pojemnika transportowego przez dostawę

Planowanie zapotrzebowania potencjału

Inne warianty:

Dynamiczne zarządzanie lokalizacjami w magazynie:

- harmonogramy przyjęć i wydań

- lokalizacje

- przydział materiałów do lokalizacji

- inne dane (??)