Magazyn Opel Post Wrzesień 2011

description

Transcript of Magazyn Opel Post Wrzesień 2011

energetycznycertyfikat

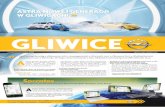

Wydajność energetyczna gliwickiego Opla

potwierdzona certyfikatem BSI.Strona 18

Warsztat benchmarking w fabrykach Opel/Vauxhall.Strona 18

Wizyta na stacji podmontażu silnika. Strona 22

190 km himalajskiej przygody.Strona 22

gLiWiceCzasopismo pracowników GMMP Nr 6 • wrzesień 2011

Aktualności .................18-19O nas .......................... 20-21 Z pierwszej linii ......... 22-23Po godzinach ...................24

W tym Wydaniu:

Wymiana dośWiadczeń

pieSzo przez nepaL

SWatanie przed ożenkiem

jak zdobywano kaizen czytaj na stronie 19

astra GTC to produkt, który ma sprawiać radość w podwój-ny sposób. Po pierwsze musi cieszyć oko, a po drugie da-wać ogromną radość z jazdy. Mocny silnik to połowa suk-

cesu. Auto musi mieć doskonale skrojone podwozie, aby za kół-kiem poczuć się jak kierowca wyścigówki. Aby tego dokonać inżynierowie Opla w Rüsselsheim oraz Vauxhall Engineering Center w Millbrook w Wielkiej Brytanii opracowali dla GTC idealnie dopasowane podwozie. Główne komponenty, jak np. kolumny HiPerStruts na przedniej osi zapożyczono z Insi-gnii OPC z silnikiem o mocy 239 kW/325 KM, zaś tylna belka skrętna H z drążkiem Watta została w dużym stopniu ulepszona. Podczas gdy obecnie dostępna gama silników do GTC obejmuje szeroki wachlarz jednostek dostarczających od 88 kW/120 KM do 132 kW/180 KM, kierowca w każdym przypadku ma do dyspozy-cji najwyższy w klasie poziom kontroli dynamiki. Daje to nie tylko komfort w czasie jazdy, ale i bezpieczeństwo, co zdecydowanie przełoży się na zainteresowanie naszych klientów.

4est

Wyważona bestia

modele o niskim poziomie emisji CO2 przeważ-nie wyposażone są w silniki o małej lub śred-niej mocy. Małe zużycie paliwa i niski poziom

emisji idzie zazwyczaj w parze ze słabymi lub średnimi osiągami. Jednak podejście Opla do tej kwestii jest inne, czego wynikiem są modele z gamy ecoFLEX z mocnymi silnikami. Podczas gdy konkurencyjne marki w klasie kompakt na ogół oferują silniki o mocy około 77 kW/105 KM przy zachowaniu niskiego po-ziomu emisji CO2, nowa Astra ecoFLEX posiada tur-bodoładowany silnik diesla CDTI o mocy 96 kW/ 130 KM i pojemności 1,7 l. Jest to kolejny samochód w gamie dynamicznych i oszczędnych modeli Opla po udanej Insignii ecoFLEX z silnikiem o mocy 118 kW/ 160 KM oraz Corsie ecoFLEX z silnikiem o mocy 70 kW/95 KM.

Nowa, pięciodrzwiowa Astra ecoFLEX w cyklu mieszanym zużywa zaledwie 3,7 l oleju napędowego. Dzięki emisjom CO2 na poziomie 99 g/km, jest to jak dotąd najbardziej oszczędny i ekologiczny Opel Astra. Przy silniku o mocy 96 kW/130 KM, maksymalnym momencie obrotowym wynoszącym 300 Nm i sze-ściostopniowej, manualnej skrzyni biegów, ten ekolo-giczny samochód klasy kompakt jest punktem odnie-sienia w kwestii osiągów i przyjemności prowadzenia w najważniejszym segmencie samochodów w Europie. Ceny tego modelu zostaną podane jesienią w momen-cie wprowadzenia na rynek. AB

Najprostsze pomysły są najlepsze! w gliwickiej fabryce ich nie brakuje, a to za sprawą pracowników, którzy są

profesjonalistami w każdym calu. Przedstawiamy 13 laureatów zakładowej Nagrody Kaizen!

nr 6 · WrZeSIeń 2011 AktuAlnOścI 1918 AktuAlnOścI nr 6 · WrZeSIeń 2011

Gliwicka fabryka jest jednym z zakładów Opel/Vauxhall, który zużywa najmniej energii na wyprodukowany samochód w globalnym koncernie General Motors.

Jak zdobyWano kaizen

WIAdOMOścI

nowe kolory samochodówPo przerwie wakacyjnej na lakierni pojawią się nowe kolory dla Astry HB5 i HB3. do palety kolorów dołączy „Seashell”, „carbon Flash", który zastąpi „Black Sapphire”, „Sunny Melon” dla HB3 oraz „dark Mahogany” dla HB5. W późniejszym terminie pojawią się nowe kolory dla OPc: „Arden Blue” i „Blue Buzz”. Oprócz tego, cały czas trwają prace nad wdrożeniem koloru z podbarwionym czerwonym lakierem powierzchniowym – „Glory red”. Pierwsze pilotowe samochody w tym kolorze pojawią się pod koniec tego roku. Gliwicka fabryka rozpocznie również produkcję samochodów dwukolorowych. JM

Walka o gwiazdki

cztery Astry HB3 zostały wysłane z GMMP do zewnętrznej organizacji ncAP na testy destrukcyjne. ncAP dokonuje oceny najpopularniejszych marek samochodów sprzedawanych w europie, na podstawie której przyznaje gwiazdki. Ich oceną sugerują się wszystkie pisma motoryzacyjne. Wszystkie wysłane samochody zostały wyposażone w silnik o pojemności 1,4 l, miały ten sam kolor nadwozia i tapicerki oraz identyczne wyposażenie. do ich budowy nie zostały wykorzystane żadne części prototypowe tylko finalne. JM

tuż za ŠkodąOpel ma powody do zadowolenia. Wyniki sprzedaży za pierwszy kwartał tego roku plasują go na drugim miejscu, jeśli chodzi o udział w rynku polskim. daleko w tyle zostawia Fiata i dogania niezmiennego lidera – Škodę. to duży awans, zważywszy na fakt, że jeszcze pod koniec czerwca 2010 r. Opel zajmował szóste miejsce. W utrzymaniu dobrej passy na pewno pomoże nowa Astra Gtc. JM

Parametry PArAPetóWPodczas procesu produkcji na Wydziale Karoserii powstawał

defekt, polegający na wygięciu parapetu okna ćwiartkowego do

góry. – Działo się to podczas ładowania komory na stację. Jeśli pod-

czas załadunku zabujało zawiesiem, na którym wisiała ta komora, to

uderzała w filary, przez co parapet okna ćwiartkowego wyginał się do

góry – mówi zdobywca pierwszej nagrody, Roman Jakubowski. –

I w takiej formie maszyny to zgrzewały – dodaje. Parametry były już

na tyle zachwiane, że powstawał widoczny gołym okiem centymetro-

wy uskok. Przez to pojawiały się problemy na montażu, na przykład

przy zakładaniu uszczelki okna ćwiartkowego. – Doszedłem do wnio-

sku, że trudno będzie uniknąć powstawania tych deformacji, więc trzeba

zrobić coś, żeby przywrócić element do pierwotnego kształtu, zanim

trafi na kolejną stację. Zaproponowałem dorobienie dodatkowych klemp, które

podczas zamykania stacji również się zamykają i przywracają parapet do właści-

wej formy – wyjaśnia. Pomysł okazał się być strzałem w dziesiątkę. Został wdro-

żony w czerwcu ubiegłego roku i nie kosztował dużo, bo został wykonany z ele-

mentów złomowanych.

podWóJna druGA nAGrOdAPrawdopodobnie koło zostało wymyślone w tym samym czasie w trzech miejscach na ziemi. Na pomysł o likwidacji osłony termicznej GCV w podobnym czasie wpadł Dariusz Jeśke z Działu Jakości oraz Zbigniew Pawlaczyk z Wydziału Montażu Główne-go. Obaj panowie zauważyli, że w Astrze IV niepotrzebnie montowana jest osłona ter-miczna tłumika końcowego. – Zadaniem osłony jest ochrona podwozia przed przegrza-niem. Nie jest ona jednak potrzebna, jeśli nie ma wydechu końcowego, ostatniego tłumika. Tak jest w przypadku Astry IV z silnikiem diesla – tłumaczy Da-riusz Jeśke. – W innych wersjach czwórki osłona ter-miczna jest nadal montowana. Chroni siler nakładany na podwozie przed wykruszaniem się – dodaje.

SaturatorZbigniew Dyla z Wydziału Tłoczni stworzył stację pneumatyczną do testowania i sprawdzania szybrów matryc. – Wcześniej, aby wykonywać te operacje, mieliśmy do dyspozycji tylko dwa przenośne węże z dwoma okrągłymi wyjściami. Z tego względu nie mogliśmy testować wszystkich szybrów matrycy w tym samym czasie, a dodatkowo wszystko odbywało się w pozycji klęczącej, która nie ułatwiała obserwacji pracy matrycy – opo-wiada zdobywca trzeciej nagrody, Zbigniew Dyla. – Wpadłem na pomysł zrobienia specjalnego wózka wyposażonego w sześć węży z różnymi końcówkami. Znalazło się w nim miejsce na narzędzia stosowane do pneumatyki oraz na manometr – dodaje. Największą zaletą kaizenu Zbyszka jest możliwość przetestowania wszystkich szybrów jednocześnie. Odtworzo-ne są prawdziwe warunki, w jakich pracuje prasa, co wcześniej było niemożliwe. Wózek jest wykorzystywany do sprawdzania matrycy przed jej włożeniem do prasy, podczas napraw, a także przy okresowym przeglądzie matryc. Kolegom z Wydziału wózek kojarzy się z saturatorem i tak też jest nieoficjalnie nazywany.

ponadto GMMP pomyślnie przeszedł pro-ces certyfikacji systemu zarządzania energią EN 16001 przeprowadzony przez British Standards Institution, do którego przygo-

towywał się od marca. Uroczyste wręczenie certyfi-katu odbyło się 19 lipca.

PierWsi W koncernieTo pierwsza fabryka GM, która wdrożyła w życie nowy standard zarządzania energią. – To nie dyplom, to certyfikat. To coś, co udowadnia, że zrobiliście ka-wał dobrej roboty – powiedziała Joanna Bańkowska, Dyrektor Zarządzająca BSI Group Poland podczas wręczania certyfikatu. Audyt certyfikujący był prowa-dzony w dwóch etapach i objął cały zakład – z działa-mi produkcyjnymi i nieprodukcyjnymi. Sprawdzo-no, czy w momencie projektowania i wdrażania no-wych technologii wszystkie wymagane aspekty ener-getyczne zostały wzięte pod uwagę. – Kontrolowano pracę wybranych urządzeń, sprawdzano czy są one

zgodne z dokumentacją techniczno-ruchową – mówi Bronisław Pytel, główny ener-getyk GMMP. – Rozmawiano rów-nież z operatorami obsługu jącymi dane urządzenia. Bez ich świa-domości potrzeby zabezpieczania

i wyłączania urządzeń po zakończonej pracy, byłyby generowane ogromne straty energii – dodaje.

na tym nie koniecO obecnych inwestycjach mających na celu popra-wę efektywności energetycznej mówiono również podczas uroczystego wręczenia certyfikatu. – Na lakierni instalujemy obecnie falowniki na układach

gMMP reprezentowała Agniesz-ka Tarała, kierownik ds. opera-cji jakościowych. – Celem

warsztatu było odwiedzenie wszyst-kich fabryk GM w Europie, zebranie informacji na temat organizacji pracy, wyników finansowych, specyficznych i ciekawych rozwiązań we wszelkich dziedzinach – od produkcji, przez utrzymanie ruchu, dostawę materia-łów aż do zarządzania ludźmi i kosz-tami – mówi Tarała.

trzy etapyWarsztat rozpoczął się od wizyty w Rüsselsheim, gdzie przedstawiono wyniki, parametry jakościowe i wskaźniki finansowe każdej z fabryk. Po zdobyciu podstawowych informa-cji na temat kondycji funkcjonują-cych zakładów, przyszedł czas na wi-zytę w każdym z nich. Wszystkie przygotowały prezentację na temat

swojej działalności, uwzględniając w niej zatrudnienie oraz koszty zwią-zane z wyprodukowaniem samocho-du. – Przeszliśmy przez wszystkie wy-działy, które również prezentowały swoje wskaźniki finansowe, jakościo-we, a także dzieliły się pomysłami na ograniczanie kosztów – mówi Tarała. – Chodziło o wymianę doświadczeń, poznanie rozwiązań organizacyjnych i ekonomicznych innych zakładów, które można wykorzystać w swojej fa-bryce – tłumaczy. Ostatnim etapem warsztatu było opracowanie długoter-minowego planu rozwoju oraz planu biznesowego na kolejne lata, z uwzględnieniem zebranych infor-macji.

gLiWicka fabrykaGMMP wypadło podczas warsztatu bardzo dobrze. Gościom podobał się sposób, w jaki jest zbudowana komór-

ka utrzymania ruchu, a także kaizen dotyczący nakładania uszczelniacza na lakierni. Na tłoczni zwrócono uwagę na dużą oszczędność czasu i efektyw-ność produkcji poprzez sprawdzanie i testowanie matryc, zanim zostaną one załadowane do pras. Spawalnia pochwaliła się znacznym ogranicze-niem zużycia energii, natomiast GA zaprezentowało swoje podejście do SPS. Uczestnikom warsztatu podobał się także proces analizy danych i roz-wiązywania problemów gwarancyj-nych. – Zostaliśmy ocenieni jako sprawny, dobrze działający zakład, w którym nie brakuje inicjatyw ze strony zmotywowanej do pracy załogi – podsumowuje Tarała. Warsztat za-kończył się w centrali, w Rüsselsheim, gdzie każdy z uczestników przedstawił przygotowaną listę możliwości udo-skonalenia pracy swojego zakładu.

JM

energetyczny certyfikat

wentylatorów w piecach lakierniczych, które zmniejszą zużycie energii elektrycznej oraz gazu – tłumaczył Bronisław Pytel. – Realizowana jest rów-nież inwestycja polegająca na odzyskiwaniu ciepła z powietrza wentylacyjnego, które dotychczas wy-rzucane było do atmosfery. Teraz będzie ono wyko-rzystywane do ogrzewania świeżego powietrza, któ-re jest wprowadzane do kabin lakierniczych. Syste-matyczne zarządzanie energią jest kluczem do ogromnych oszczędności – podsumował. Dumy z odebranego certyfikatu nie krył Reinald Hoben, Wiceprezes Opel/Vauxhall ds. produkcji. – Jestem bardzo zadowolony, że jesteśmy pierwsi z GM. Sta-nowicie przykład dla innych fabryk – zwrócił się do zebranych przedstawicieli wszystkich Wydziałów. – Zasłużyliście na ten certyfikat.

JM

Wymiana doświadczeńdwunastu uczestników warsztatu porównawczego (tzw. benchmarkingu) odwiedziło gliwickiego Opla 28 czerwca. Byli to przedstawiciele wszystkich fabryk Opel/Vauxhall oraz Powertrain z całej europy.

nomiczna logiczna

30%o tyle zwiększono wydajność modernizowanych instalacji energetycznych w GMMP.

Od lewej: Andrzej korpak, Joanna Bańkowska, Bronisław Pytel, reinald Hoben

20 O nAS nr 6 · WrZeSIeń 2011

zvinna ZMIAnAKiedy samochód ma już nadany

numer VIN, trzeba pilnować tego,

aby wszystkie wymagane w nim opcje

były zamontowane zgodnie z tym, co

jest w nim zapisane. Samochody są

ustawiane w odpowiedniej sekwencji,

w której przejeżdżają przez kolejne

stacje produkcji. Zdarza się jednak,

że wprowadzana jest jakaś zmiana.

Wówczas trzeba uwzględnić ją na

wszystkich kolejnych stacjach.

I najważniejsze – zrobić to jak naj-

szybciej. – Oczywiście na wprowa-

dzenie tych zmian potrzebny był również

czas, co wiązało z zatrzymaniem linii. Czasami były to nawet dwu-

godzinne postoje – wspomina Wojciech Pawlaczyk. – Najgorsze

było to, że jak wystąpił jakiś błąd, to w jego naprawę było zaanga-

żowanych pięć osób. Trzeba było spisać dane z karoserii i uwzględ-

niać je z danymi wprowadzonymi na każdej stacji. A jeśli w pośpie-

chu ktoś się pomylił i zrobił „literówkę” to kłopoty były jeszcze

większe – tłumaczy Wojtek. Dlatego program, który opracował,

przynosi ogromną oszczędność czasu. Teraz, jeśli pojawi się jakaś

zmiana, wystarczy wprowadzić dane na jednym pulpicie, żeby cała

linia dostała odpowiednią informację. Nie trzeba już biegać na każ-

dą stację z osobna. – Opracowany przeze mnie program nie jest

używany na co dzień, lecz w sytuacjach awaryjnych, kiedy pojawia

się zmiana i trzeba ją szybko i sprawnie uwzględnić w procesie –

tłumaczy.

maniPulacja dOSkOnAłA

W fabryce pra-cuje już siedem lat. Na Wydziale Mo-ntażu Głównego od roku, a już zdą-żył wprowadzić bardzo pozytyw-ną zmianę do mechanizmu do-kowania dla manipulatora kokpitu GCV. – Mieli-śmy na tym manipulato-rze dość duży kłopot przy pobieraniu kokpitu z win-dy – mówi Rafał Postół. – Czę-sto wyciągnięcie kokpitu z win-dy się przedłużało, przez co linia musiała się zatrzymy-

wać. Mechanizm, który opracowałem, powstał po to,

żeby ten problem wyeliminować – dodaje. Wprowadzone

zostały siłowniki, które dopychają manipu lator z jednej

i drugiej strony do kokpitu przy jego pobieraniu.

Kaizen działa od roku i problem został całkowicie

wyeliminowany. Koszt zmiany? Siłowniki zrobio-

no z części przeznaczonych do złomowania. Korzy-

ści? Brak postojów linii i płynna praca. Wszystkie

operacje są wykonane podczas określonego taktu.

zima nIeStrASZnA

Kabina lakiernicza jest ogrze-

wana parą wodną. Pewnej zimy, kie-

dy w kabinie nie była wykonywana

żadna praca, zamarzł wymiennik ciepła

i rozerwało nagrzewnicę. Doszło do spo-

rego wycieku pary i wody. Taka sytuacja

miała miejsce dwukrotnie. – Pewnego ranka, obcho-

dząc teren jako team leader, wszedłem do kabiny la-

kierniczej, a tam było tak zimno, jak na zewnątrz.

Wydało mi się to dziwne, bo przecież już wszelkie

zabezpieczenia po wcześniejszej awarii zostały wyko-

nane. Okazało się, że osłony i żaluzje zostały zamon-

towane na wylocie powietrza z kabiny, tymczasem

mroźne powietrze z zewnątrz dostaje się do środka

dołem, czyli kanałem opuszczającym – wspomina Se-

bastian Superat. – Zaproponowałem, żeby wykorzy-

stać ruch powietrza z silników wentylatorów, które

będą unosiły kabiny samoistnie i nie będzie trzeba

wykonywać żadnych dodatkowych operacji. Koszt

naprawy nagrzewnicy wyniósł 70 zł, a podobna sytu-

acja nie miała już nigdy miejsca.

za jednym

ZAMAcHeM

KG6 – tak oznaczony

jest transport podłóg

środkowych z Kirchhoffa,

który przyjeżdża do gli-

wickiej fabryki. Zanim

Michał Rabiasz zaintere-

sował się logistycznymi

rozwiązaniami stosowa-

nymi w fabryce, towar

z transportu KG6 był rozłado-

wywany i naczepa odjeżdżała pu-

sta. Opakowania po podłogach środ-

kowych zabierał kolejny samochód, który już nieraz

czekał w kolejce, kiedy materiały były jeszcze rozładowy-

wane. – Wyglądało to tak, że jeden dostawca przywoził,

a drugi przyjeżdżał po puste opakowania. Pomyślałem,

że o wiele korzystniejszym rozwiązaniem byłoby odsyła-

nie pustych opakowań jeszcze tym samym samochodem

zaraz po rozładunku – mówi Michał Rabiasz. Ponieważ

wszystkie opakowania były takie same, okazało się, że

pomysł jest bardzo dobry i śmiało można go wprowa-

dzić. Fabryka nie musiała już zamawiać drugiej naczepy.

Jeden operator mógł rozładować pełne opakowania i za-

ładować na tę samą naczepę puste. – Udało nam się zy-

skać na czasie, a także obniżyć koszty logistyki.

nieoczekiWany kAIZenTo jest pierwszy nagrodzony kaizen na jego koncie. Problem z nozzlem, na-rzędziem służącym do nakładania silera na zakładki na klapie, zasygnalizował mu kolega z pracy. – Ponieważ długi czas posługiwałem się nozzlem w co-dziennej pracy, po-prosił mnie o jego zmodyfikowa-nie, żeby można było wygodniej z niego korzystać. W efekcie mojej pracy udało mi się rozwiązać dwa problemy – opowiada Marek Pomazanka. Okazało się, że dzięki nowemu nozzlowi nie ma już potrzeby ściągania

uchwytu klapy i jego ponownego montażu. – Uchwyt klapy jest plastikowy i skrawa się w momencie ściągania i zakładania w kabinach lakierniczych.

Drobiny plastiku były wydmuchiwane na karoserię i przyklejały się do lakieru.

Później trzeba je było mechanicznie usuwać – objaśnia Marek. Dzięki zmodyfikowanemu

nozzlowi, nie ma potrzeby ściągania uchwytu klapy, aby precyzyjnie nałożyć ścieżkę

uszczelniającą. – Ponadto kiedyś były nakładane trzy ścieżki: dwie krótkie i jedna długa.

Teraz nakładana jest jedna, długa ścieżka bez konieczności ściągania uchwytu. Nowy noz-

zel spowodował zmniejszenie liczby wykonywanych operacji. Poza tym nie ma już tylu

wykończeń i ścieżka jest o wiele bardziej estetyczna – podsumowuje Marek.

tańsze nIe ZnAcZy GOrSZe

Dzięki temu kaizenowi zgrze-iny przy całym tylnym otworze drzwiowym samochodów są naj-wyższej jakości. – Płytki miedziane wykorzystywane w procesie zgrze-wania powodowały ubytki jako-ściowe przy tylnym otworze drzwio-wym. Tymczasem nam zależało na tym, aby wszystkie zgrzeiny były zro-bione bez zarzutu, ponieważ są wi-doczne dla oka klienta – mówi Artur Zabulski, który rozwiązanie problemu znalazł w płaskich końcówkach. Pewnej sobo-ty postanowił wraz z kolegami przetestować swój pomysł na ok. 30 samochodach. – Oka-zało się, że zastąpienie miedzianych płytek tymi płaskimi końcówkami diametralnie poprawiło jakość zgrzein. Nie było już wyiskrzeń, które pojawiały się wcze-śniej podczas zgrzewania. Nie było również żadnych wgnie-ceń od płytek – opowiada Artur. Oprócz ogromnej popra-wy jakościowej, udało się również zaoszczędzić czas i pieniądze. Płytki miedziane musiały być co pewien okres wymieniane, co wiązało się z nakładem czasu i pracy. Jedna płytka kosztowała 64 zł, jedna płaska końcówka kosztuje 1,13 zł.

uratoWał oPla I WAkAcJeGdyby nie on, fabryka musiałaby wstrzymać produkcję na pewien czas. Wadliwa część do cięgien

zmiany biegów powodowała ich wypięcie z przegrody czołowej. Rozwiązanie inżynieryjne już było opra-

cowane, ale trzeba było na nie zaczekać cztery tygodnie. – Mieliśmy kilka wyjść. Jednym z nich było

wstrzymanie produkcji na cztery tygodnie, co wiązałoby się z ogromnymi stratami – opowiada Dariusz

Weizner. W dodatku problem pojawił się na tydzień przed shut downem. Ist-

niała możliwość, że będzie trzeba zrezygnować z urlopu i przyjść do pracy, by

wymieniać cięgna na właściwe. Na szczęście Dariusz, który w fabryce pracuje

już prawie 12 lat i naprawa samochodów nie ma przed nim żadnych tajem-

nic, znalazł rozwiązanie. – Postanowiłem zastosować inny rodzaj plastiko-

wych spinek do zabezpieczenia cięgien zmiany biegów. Spinki

zdały egzamin. Nic nie kosztowały, a czas zamontowa-

nia jednej to ok. 2 min. – tłumaczy Darek. – Wszyst-

kie wymagania jakościowe zostały zachowane

i mogliśmy dalej spokojnie produkować pełno-

wartościowe produkty, niczym się nie martwiąc

– podsumowuje.

produkcJa... FIlMOWAWśród wyróżnionych znalazł się

Sławomir Lachendro, który bardzo mocno zaangażował się w produk-

cję... filmową. – Każdego roku za-kład organizuje Family Day, podczas którego rodziny pracowników mogą zwiedzić fabrykę. Jednak podczas Fami-ly Day produkcja stoi, więc nikt z nich nie ma szansy zobaczyć, jak wygląda

proces w praktyce – opowiada Sławek. – Więc wpadłem na pomysł zrobienia krótkie-go, dynamicznego filmu, który pokazuje pro-

dukcję Astry IV na Wydziale Montażu Głównego – dodaje. Od zakładu dostał na start jakieś 20 proc. gotowych materiałów, które mógł wykorzy-stać w swoim filmiku. Aby zrobić cały materiał, fa-bryka udostępniła mu kamerę i oprogramowanie. Całą resztę nakręcił samodzielnie. Zajął się monta-żem, oprawą muzyczną. – Miałem wolną rękę, jeśli chodzi o koncepcję filmiku – mówi Sławek. Oficjalna premiera miała miejsce w sierpniu ubiegłego roku, właśnie podczas Family Day. Tych, którzy jeszcze nie widzieli tego filmiku, odsyłamy na stronę www.youtube.pl. Wystarczy wpisać „GMMP” i kliknąć pierwszy link.

pakoWanie Z GłOWą

Gliwicka fabryka wysyła do Rosji

wszystkie blachy do Astry IV, które u siebie tłoczy. Na

początku produkty wysyłane były w kartonach dosto-

sowanych swoją wielkością do przewozu samochoda-

mi typu Mega. Tymczasem okazało się, że transport

drogą lądową trwał zbyt długo i materiały postano-

wiono wysyłać do Sankt Petersburga drogą morską.

– Wymiary kartonów, które wysyłaliśmy do Rosji, nie

były przystosowane do kontenerów morskich. Przez

pewien czas pakowano po trzy kartony, po jednej

stronie wzdłuż kontenera, a druga strona zostawała

pusta. Dodatkowo trzeba było jeszcze te kartony za-

bezpieczyć linką, żeby się nie przesuwały podczas

transportu – opowiada Rafał Cichocki. – To była stra-

ta pieniędzy, tym bardziej że jeden kontener koszto-

wał 1600 euro. Spróbowałem więc ładować w taki

sposób, że kładłem je na ukos i wchodziły mi cztery

kartony bez potrzeby zabezpieczania ich taśmą. Do

tego jeszcze dorzucałem kilka innych, mniejszych –

dodaje.

na drodze FOtOkOMórkIKaizen opracowany i wdrożony przez Jacka Konika dotyczył fotokomórki. Pro-blem polegał na tym, że fotokomórki w po-bliżu Esty, maszyny lakierującej karoserię z zewnątrz, były osłonięte dwiema szybka-mi, na które co jakiś czas padały kropelki lakieru – wspomina Jacek. – Fotokomórka odczytywała to jako ruch i zatrzymywała pracę maszyn ze względów bezpieczeństwa. Zdarzało się to na tyle często, że zaczęło być denerwujące – opowiada. Ponadto zatrzyma-nie maszyn podczas lakierowania i ponowne ich uruchomienie powodowało, że jakieś miejsce mo-gło zostać pominięte. Miało to więc wpływ na jakość i wygodę pracy. – Opracowałem osłonę fotokomórki w postaci blachy z trzema otworami. Kiedyś, jak strumień lakieru padał na fotokomórkę, to przyklejał się do szyby, teraz nawet jak wpadnie przez otwory do środka, to opada na ziemię – tłumaczy Jacek.Oprac. Jolanta Miśków

nr 6 · WrZeSIeń 2011 PO GOdZInAcH 2322 Z PIerWSZeJ lInII nr 6 · WrZeSIeń 2011

celem wyprawy był trekking wo-kół Annapurny i zdobycie Tho-

rong La (5416 m n.p.m). Do wyjazdu przygotowywali się kilka miesięcy. Wreszcie, 29 sierpnia 2009 r. wsiedli do samolotu w Warszawie i odlecieli do Helsinek. Stamtąd do Indii.

indieW Delhi wylądowali 30 sierpnia, o czwartej rano. Mieli tam spędzić cały dzień i o ósmej wieczorem wyruszyć pociągiem do Gorakphur, miasta od-dalonego o jakąś godzinę drogi od gra-nicy z Nepalem. To był przedostatni dzień sierpnia. Zaraz po przylocie zła-pał ich paskudny deszcz. – Kiedy wy-siedliśmy z taksówki w Delhi, od razu uderzył mnie wygląd i zapach tego miasta: deszcz, woda, ogromny tłok na ulicy i coś takiego słodkiego, mdłego w powietrzu – wspomina Alina. – Pa-miętam, że chcieliśmy stamtąd jak naj-szybciej odjechać – dodaje. Jednak nastawieni na aktywny wypoczynek, nie mieli zamiaru spędzać pierwszego dnia w hotelu. – Wynajęliśmy małego vana z kierowcą, który obwiózł nas po mieście – wspomina Alina. – Tak więc zorganizowaliśmy sobie zwiedzanie, ale nie bardzo wiemy, gdzie byliśmy i co dokładnie widzieliśmy, bo prze-wodnik bardzo słabo mówił po angiel-sku – śmieje się. – No i my też nie przygotowaliśmy się tego dnia na Del-hi. Planowaliśmy dopiero po trekkin-gu zatrzymać się w stolicy Indii i trosz-kę pozwiedzać. Przewodnik kupiliśmy

nie były to wakacje „all inclusive”, jednak wspomina je jako najlepsze w jej życiu. Alina Zioło z działu komunikacji Wewnętrznej wraz z siódemką przyjaciół wybrała się na miesiąc do nepalu.

Silnik nie może iść do „ożenku” nieprzygotowany. Zanim nadejdzie kluczowy moment połączenia silnika z nadwoziem samochodu na wózku marriage'owym, należy zadbać o jego posag, czyli odpowiednio go wyposażyć.

pieSzo przez nepaL

Swatanie przed ożenkiem

p odstawą udanego ożenku jest odpowied-nie przygotowanie obu stron. Nad tym, aby silnik nie zawiódł pracuje 21 męż-

czyzn w trzech zespołach. Daniel Król jest team leaderem jednego z nich już od sześciu lat. O przygotowaniach silnika do momentu, w którym stanie się częścią samochodu, wie wszystko.

Stan kAWAlerSkIObecnie w gliwickiej fabryce Opla montuje się 12 różnych rodzajów silników do Astry III i Astry IV. – Na naszą stację trafiają „gołe sil-niki”, a wychodzą w pełni wyposażone, goto-we do włożenia do komory silnika i do ożen-ku – mówi Daniel Król. – To, jak zostaną wyposażone zależy od wielu czynników. Mu-simy zrobić wiele rozróżnień. Silnik benzy-nowy czy diesel, z turbiną czy bez, z automa-tyczną czy manualną skrzynią biegów. Powstaje szereg kombinacji – tłumaczy. Oprócz tego, trzeba również wziąć pod uwa-gę opcje wyposażenia nadwozia. Tutaj mogą pojawić się ewentualne różnice w wyposaże-niu elektrycznym, w wielkości alternatora, w wiązkach. Na stacji podmontażu silnik wyposażany jest w katalizator, alternator, rozrusznik, przewody, różnego rodzaju węże wodne, pompę i przewody klimatyzacji. Montowane są wsporniki silnika, za pomocą których jest on przytwierdzany do reszty konstrukcji, a także inne, drobne wsporniki, które mają utrzymywać całość. – To nie jest praca, która codziennie przynosi nowe wy-zwania. Bywa monotonna. Na jednej stacji podmontowuje się alternatory, na innej skrę-ca się wsporniki silnika, na innej zakłada się pasek klinowy z ewentualnym napinaczem – opowiada Daniel, który prywatnie również interesuje się silnikami i ich alternatywami. – Jednak bardzo fajne jest to, że czasem mamy możliwość pracować nad czymś, co nie pojawiło się jeszcze oficjalnie na rynku.

męskie klIMAtyDaniel jest team leaderem na ostatnich siedmiu stacjach linii. W obecnym, siedmioosobowym składzie zespołu pracuje już półtora roku. – Te-raz mamy chyba najbardziej zgrany zespół. Go-łym okiem widać współpracę pomiędzy ludźmi w naszej grupie – mówi Król. – Każdy sobie wzajemnie pomaga – dodaje. Aby trochę uroz-maicić cykl swojej pracy, operatorzy zmieniają swoje stanowiska co tercje. W ciągu całego dnia nie brakuje okazji do rozmów o... motoryza-cji. – Każdy z nas ma swoje zainteresowania, jednak najczęściej rozmawiamy o samocho-dach – mówi Daniel. – Wymieniamy mię-dzy sobą różne spostrzeżenia, porównuje-my modele, ewentualnie się o to posprzeczamy. Jednak nasze kontakty wy-chodzą poza teren fabryki. Spotykamy się

również prywatnie – podsumowuje. Zapytany o przyszłość motoryzacji bez wahania odpowia-da: – Silniki elektryczne. Obecnie powielane są konstrukcje, które były już opracowywane w la-tach 30., a nawet 20. ubiegłego wieku. Teraz jednak technologia pozwala na wiele więcej. Myślę, że narzędzia i wiedza, którą dziś dyspo-nujemy, pozwoli nam bardzo efektywnie rozwi-nąć się w tym kierunku. JM

dopie-ro na

miejscu i całe szczęście spędziliśmy

tam tylko jeden dzień. Wielkie, zatłoczone miasto nie

zrobiło na nas szczególnego wrażenia po długim czasie spędzonym w cu-downych górach – dodaje.

W drodzePociągiem z Delhi do Gorakphur je-chali w nocy trzynaście godzin. Z ple-cakami i saszetkami na szyjach, w któ-rych mieli najważniejsze rzeczy. Pieniądze, dokumenty, zdjęcia. Kiedy dotarli na miejsce, musieli złapać auto-bus do Sonauli, miejscowości grani-czącej z Nepalem. – To było ciekawe doświadczenie. Załapaliśmy się na busa, którym kierował jakiś młodziut-ki Hindus... siedzący na kolanach in-nemu Hindusowi. Jeszcze jedna osoba pod kierowcą, to dodatkowe miejsce dla pasażera, a ich musi się zmieścić jak

najwięcej. Przekonałam się o tym w drodze powrotnej, kiedy zabrakło dla nas miejsca i musieliśmy jechać na dachu – wspomina Alina. – Inny, mło-dy Hindus stał w tyle na zderzaku i pil-nował naszych bagaży załadowanych na dach. Pilnował, aby nie spadły i od-ganiał od nich osoby szczególnie nimi zainteresowane. Bus jechał wolno, bo strasznie lało i drogi prawie nie było. Wyglądało na to, że niektórzy Hindusi idący ulicą próbowali dorwać się do naszych plecaków – opowiada. Z gra-nicy udali się busem do Pokhary, już w Nepalu. – Tam wyrobiliśmy pozwo-lenia na trekking, zarejestrowaliśmy się i przy okazji załatwiliśmy sobie samo-lot powrotny z Kathmandu do Delhi – relacjonuje.

HimalajeTrekking rozpoczęli w Ngadi. – W pierwszy dzień padało, więc nie byli-śmy na trasie zbyt długo – mówi. Dni mijały, a pogoda się nie zmieniała. Kiedy byli na wysokości 3250 m w Lower Pisang, musieli zrobić dwu-dniowy postój na suszenie rzeczy. Póź-niej dotarli do Manang (3540 m), na-stępnie odbili z głównej trasy trekkingu, by dotrzeć do Tilitsho Base Camp, bazy wypadowej na jezioro Ti-litsho na wysokości 4920 m. Było to jedno z najciekawszych i najbardziej malowniczych miejsc. Stamtąd zeszli do Letdar (4200 m), by kolejnego dnia zdobyć Thorong La. – Jak się oka-zało, cel wyprawy był jakby najmniej efektowny – wspomina Alina. – Dużo więcej ciekawych miejsc widzieliśmy po drodze – dodaje. W ciągu 18 dni przeszli w górach ok. 190 km. Pozosta-łe dni wyprawy poświęcili na zwiedza-nie Kathmandu, Patanu, Bhaktpuru. Potem wrócili do Indii, żeby zobaczyć Agrę ze słynnym Tadż Mahal. – Były to z pewnością najlepsze jak dotąd wa-kacje mojego życia. Nie sposób opisać miejsc, które widzieliśmy – mówi Ali-na. – Gigantyczne szczyty, zupełnie inna przyroda i klimat, fantastyczni ludzie i nieustanne zaskoczenia. Jed-nym z nich były hostele, w których nocowaliśmy. Planując całą wyprawę, byłam raczej przygotowana na spar-

tańskie warunki, a tu ogromna niespodzianka. Oczywiście im wyżej, tym wa-runki stają się gorsze, jednak nigdy nie bra-kowało nam

dachu nad głową i ciepłego posiłku. Nepal z pewnością jest przygotowany na przyjęcie tury-stów, jednak turyści także muszą przy-gotować się na Nepal, chociażby ćwi-cząc umiejętność negocjacji cen.

Budżet zamknął się w 5 tys. złotych na osobę łącznie z wszystkimi kosztami podróży, wizami, obowiązkowymi szczepieniami, które też nie są tanie. – Tak więc jak za miesiąc wakacji w Azji i zobaczenie tylu miejsc – jest to nie-wielki koszt – dodaje.

Jolanta Miśków

5000 złtyle kosztował cały wyjazd, w tym lot w obie strony, szczepienia, wiza i ubezpieczenie.

190 kmdługość „spaceru” Aliny po Himalajach

W bieżącym wydaniu prezentujemy Safety near Miss, którego autorem jest r. dzienis

z wydziału Body. Zauważył on ograniczony dostęp do przycisku e-Stop na pulpicie sterującym zamykaniem stacji. łatwy dostęp do przycisków awaryjnych jest bardzo istotny. dlatego też dzięki tej obserwacji zmieniono sposób zamontowania pulpitu, co pozwoliło na wyeliminowanie zagrożenia. 4est

24 PO GOdZInAcH nr 6 · WrZeSIeń 2011

g liwicki Opel organizuje liczne wycieczki na terenie swo-jego zakładu. Fabrykę najczęściej odwiedzają uczniowie

oraz studenci. Zdarza się również, że zwiedzającymi są pra-cownicy innych firm, osoby biorące udział w konferencjach, a także uczestnicy imprez organizowanych na terenie zakła-du. W trakcie wycieczek pada wiele różnorodnych pytań ze strony zwiedzających. Najczęściej są to pytania związane z pracą stacji zrobotyzowanych, ze sposobami wezwań mate-riałowych i metodami ich realizacji, a także z systemem utrzymania linii w ruchu. Pojawiają się również pytania doty-czące „Lean Manufacturing” („odchudzonej” produkcji), a także standaryzacji pracy. Uczniowie szkół średnich pytają

również o możliwości zatrudnienia w fabryce w przyszłości. Zwiedzający są pod ogromnym wrażeniem gniazd rob otów na Wydziale Karoserii, gotowych już samochodów na Wydziale Montażu Głównego, a tak-że sposobu zor-g an i zowan i a elementów przy linii oraz czysto-ści i porządku, jaki panuje w za-kładzie. JM

fabryka bez tajemnic

zdroWy duch ryWaLizacJireprezentacje ośmiu firm zmierzyły się ze sobą podczas turnieju piłki nożnej Specjalnych Stref ekonomicznych.

Stopka redakcyJnaWydaWca

Adam Opel AG dział komunikacji wewnętrznej

65423 rüsselsheimredaktor ProWadzący

Wojciech leś[email protected] graficzny

Sławomir [email protected]

reaLizacJa Media Meritum

A+S Production GmbH

redakcja zastrzega sobie prawo do redagowania i skracania nadesłanych

tekstów. Wszelkie prawa do fotografii i grafik publikowanych w magazynie są objęte

prawem autorskim i należą do Media Meritum, z wyjątkiem zdjęć i grafik opisanych inaczej.

near miss, czyli o mały Włos

Sportowe spotkanie miało miejsce w sobotę, 18 czerwca, w hali w So-śnicy. W turnieju udział wzięły re-

prezentacje: GM Gliwice, TRW Gliwice, Hirschvogel Kotani, Nexteer Gliwice, NGK Ceramics Polska, Best Poland, Me-calux Gliwice i Mapei Gliwice. Drużyna GMMP zajęła drugie miejsce, przegrywa-

jąc z drużyną NGK Ceramics w rzutach karnych. Najwięcej, osiem bramek, strzelił Robert Walkowiak, natomiast najlepszym zawodnikiem turnieju zo-stał Adam Mikrut. – Nasza drużyna piłkarska istnieje od początku funk-cjonowania zakładu. Tworzą ją przede wszystkim pracownicy Opla, ale nie brakuje również pracowników firm działających na terenie zakładu – mówi Mikrut. Chociaż tym razem nie udało

się zdobyć pucharu, piłkarze GM Gliwi-ce mają na swoim koncie liczne zwycię-

stwa. – Zdobyliśmy kiedyś wicemistrzo-stwo Polski w branży motoryzacyjnej piłki halowej. Swego czasu istniała nawet w na-szym zakładzie liga i rozgrywaliśmy mecze międzywydziałowe – wspomina Mikrut. – Obecnie trenujemy trzy razy w tygodniu w hali przy ul. Kozielskiej. Gdyby ktoś chciał do nas dołączyć – zapraszamy.

JM

kolejna łamigłówka słowna za nami. Ha-sło ostatniej krzyżówki „Ożenek, czyli marriage” nawiązywało do wydziału GA, gdzie dochodzi do ożenku silników z sa-mochodami. Otrzymaliśmy bardzo wiele zgłoszeń, z których wylosowaliśmy troje zwycięzców. laureatami ostatniego kon-kursu krzyżówkowego są: Piotr łątkowski z Body, Mariola Maclean z Supply chain oraz Marek Spyrka z Paint. Za prawidło-we odpowiedzi dziękujemy wszystkim uczestnikom i gratulujemy zwycięzcom!

4est

J esteśmy bardzo mile zaskocze-ni ilością i jakością nadesła-nych prac na konkurs dotyczą-cy pomysłów na promocję

Astry GTC. Wybraliśmy trzech lau-reatów, których fragmenty prac pre-zentujemy poniżej. Dziękujemy za wszystkie nadesłane propozycje i gratulujemy zwycięzcom!

szymon duma MPc-G100„Myślę, że aby w dzisiejszych cza-

sach wypromować dany produkt, usługę bądź ideę trzeba postawić na coś więcej niż reklama w telewizji lub radiu. Aby zachęcić potencjalne-go klienta do kupna Astry IV HB3, należy zrobić to w modny i nowo-czesny sposób. Jak? Ludzie na zabój kupują to, co noszą i czego używają celebryci, aktorzy, gwiazdy Holly-wood. (...) Mając na uwadze sporto-wy charakter tego auta, świetnym po-mysłem byłoby wykorzystanie tego modelu w grze „Need for Speed”. W ten sposób GM zdobyłby rynek w Azji, w kraju takim jak Japonia, gdzie wszyscy są uzależnieni od wir-tualnego świata.”

łukasz Bogusz, GA Łukasz postanowił być bardzo

oszczędny w słowach i zabrał się za wizu-alizację swoich pomysłów. Poniżej kilka wybranych przez nas prac graficznych.

urSzuLa niedzieLa, QuAlIty OPerAtIOnS – receIVInG teAM

„Najlepsza i najbardziej spekta-kularna jest jednak reklama medial-na w prasie, tv, internecie, na bilbor-dach, itp. (…) Z własnego doświad-czenia wiem, że większość rzeczy ku-pujemy przez przypadek, zaintrygo-wani jakimś bodźcem, fantazją, bo akurat w danym momencie nas po-niosło, albo żeby komuś sprawić przyjemność, albo po prostu błysnąć w towarzystwie i przed rodziną, ew. wkurzyć nielubianego szefa. Klien-tów mamy na nasze auta wszędzie – w markecie na zakupach gdzie znu-dzeni faceci pchają wózki po pasa-żach i czekają aż ich żony zrobią so-bie ulubione zakupy, lub przymierzą dziesiątą parę pantofli... Nasi klienci to ludzie z ulicy w dżinsach, garni-turach, dresach, i trzeba do nich do-trzeć. Może i wiąże sie to z nakładem finansowym... sponsoringiem, jakąś akcją czy happeningiem...”

Oprac. 4est

konkurS gtc zakończony rozWiązanie krzyżóWki

W tym roku, do końca lipca, już 2400 osób miało okazję zobaczyć, jak produkuje się Ople.