RZECZPOSPOLITA TŁUMACZENIE PATENTU …public.sds.tiktalik.com/patenty/pdf/236400.pdf ·...

Transcript of RZECZPOSPOLITA TŁUMACZENIE PATENTU …public.sds.tiktalik.com/patenty/pdf/236400.pdf ·...

(12) TŁUMACZENIE PATENTU EUROPEJSKIEGO (19) PL (11) PL/EP 1645334

(13) T3

(96) Data i numer zgłoszenia patentu europejskiego:

15.06.2004 04738240.3

RZECZPOSPOLITA POLSKA

Urząd Patentowy Rzeczypospolitej

Polskiej

(97) O udzieleniu patentu europejskiego ogłoszono:

06.08.2008 Europejski Biuletyn Patentowy 2008/32

EP 1645334 B1

(51) Int. Cl. B02C2/10 A47J31/00 A23L1/20

(2006.01) (2006.01) (2006.01)

(54) Tytuł wynalazku:

Urządzenie rozdrabniająco-mielące, urządzenie do produkcji mleka sojowego obejmujące urządzenie rozdrabniająco-mielące oraz sposób wytwarzania mleka sojowego

(30)

Pierwszeństwo:

CN20031012424 CN20031012423

17.06.200317.06.2003

(43) Zgłoszenie ogłoszono:

12.04.2006 Europejski Biuletyn Patentowy 2006/15

(45)

O złożeniu tłumaczenia patentu ogłoszono:

30.01.2009 Wiadomości Urzędu Patentowego 01/2009

(73) Uprawniony z patentu:

Wang Xuning, Jinan, CN

(72) Twórca (y) wynalazku:

Wang Xuning, Jinan, CN

PL/

EP

1645

334

T3

(74) Pełnomocnik:

INVENTCONSULT Kancelaria Patentowa rzecz. pat. Klassek Maciej Adam 40-927 Katowice Sowińskiego 1

Uwaga: W ciągu dziewięciu miesięcy od publikacji informacji o udzieleniu patentu europejskiego, każda osoba może wnieść do Europejskiego Urzędu Patentowego sprzeciw dotyczący udzielonego patentu europejskiego. Sprzeciw wnosi się w formie uzasadnionego na piśmie oświadczenia. Uważa się go za wniesiony dopiero z chwilą wniesienia opłaty za sprzeciw (Art. 99 (1) Konwencji o udzielaniu patentów europejskich).

1

Urządzenie rozdrabniająco-mielące , urządzenie do produkcji mleka sojowego

obejmujace urządzenie rozdrabniająco-mielące oraz sposób wytwarzania

mleka sojowego

Opis

Dziedzina techniki

[0001] Przedmiotem niniejszego wynalazku jest dziedzina związana z

rozdrabnianiem i mieleniem, a w szczególności urządzenie rozdrabniająco-mielące

oraz sposób cyklicznego rozdrabniania i mielenia materiałów; a ponadto urządzenie

do produkcji mleka sojowego wykorzystujące wspomniane urządzenie

rozdrabniająco-mielące oraz sposób przyrządzania mleka sojowego.

Stan techniki

[0002] W konwencjonalnych młynkach koloidalnych wykorzystywanych w branżach

medycznej, kosmetycznej, przy przygotowywaniu leków, w przemyśle chemikaliów

wysokowartościowych oraz spożywczym itd., bez względu na to, czy mają budowę

stożkową czy tarczową, długości mielenia są niewielkie ze względu na ograniczenia

związane z rozmiarem młynka. Aby osiągnąć wyjątkowo drobne mielenie materiału,

urządzenie zajmuje zazwyczaj dużo miejsca. Proces produkcji obrotowych i

stacjonarnych korpusów młynków jest dlatego skomplikowany i kosztowny, a

ponadto silnik musi pracować na bardzo wysokich prędkościach, zazwyczaj około

2

8000 obrotów na minutę, co prowadzi do wysokiego poziomu hałasu podczas

działania oraz dużego zużycia energii.

[0003] We wcześniejszym urządzeniu do produkcji mleka sojowego, ze względu na

jego miniaturyzację, urządzenie mielące jest napędzane silnikiem o wysokiej

prędkości, tak że ostrza rozdrabniające uderzają i rozdrabniają ziarna w siateczce

filtra, przez którą filtrowane jest mleko, które następnie jest podgrzewane do

wypicia. Widoczne niekorzystne aspekty tych urządzeń to: wysoka prędkość

obrotowa ostrzy, wysoki poziom hałasu podczas działania, niewielka wydajność w

produkcji mleka sojowego, ograniczony zakres regulacji stężenia i ilości mleka

sojowego oraz trudne oczyszczanie siateczki. Zgodnie z opisem znajdującym się w

dokumencie CN2273965Y, w którym przedstawiono „automatyczne, działające

cyklicznie mini-urządzenie do produkcji mleka sojowego o budowie złożonej”,

urządzenie mielące składa się ze stojanu (tj. młynka stacjonarnego) i wirnika (tj.

młynka obrotowego). Wynalazca wierzy, że zarówno budowa jak i produkcja stojanu

i wirnika są skomplikowane i trudne, a uzyskanie zintegrowanej budowy przy użyciu

konwencjonalnych procesów i technologii nie jest możliwe, dlatego przy stojanie i

wirniku stosowana jest budowa elementowa, co prowadzi do tego, że młynek składa

się z wielu części, wymagana jest duża ilość pracy przy montażu, a awaryjność jest

duża. Zasada działania zakłada, że materiał jest wyciągany i przepychany, i tak

rozdrabniany oraz mielony przy użyciu cyklicznej siły powstającej przy szybkim

obrocie względnym pomiędzy wmontowanymi stojanem i wirnikiem, tak że materiał

„wydostaje się z dużą prędkością z dolnej pierścieniowatej szczeliny po zmieleniu”.

3

Tym samym wysoka prędkość obrotowa również powoduje niekorzystny duży

poziom hałasu.

[0004] Europejskie zgłoszenie patentowe EP 0 282 259 A2 ujawnia aparat mielący

do stosowania w młynie do substancji zapachowych lub przypraw , który obejmuje

strefę kruszenia i strefę mielenia. Strefa kruszenia składa się z elementu żeńskiego i

elementu męskiego obracającego się w elemencie żeńskim. Szczelina pomiędzy nimi

rozszerza się stopniowo, przez co materiał jest wciągany i kruszony. Pokruszony

materiał spada w dół strefy mielenia gdzie jest dalej mielony. Aparat przystosowany

jest do twardych materiałów.

[0005] Europejskie zgłoszenie patentowe EP 0 298 777 A2 opisuje sposób

wytwarzania cząstek , które zawierają urządzenie do klasyfikacji wielkości ziaren.

Zmielona zawiesina przechodzi przez urządzenie do klasyfikacji wielkości ziaren,

tak, że szlam zostaje rozdzielony na frakcje grubsza i frakcje drobna. Następnie

frakcja grubsza zawracana jest z urządzenia do klasyfikacji wielkości ziaren do

wejścia młyna.

Istota wynalazku

[0006] Biorąc pod uwagę wymienione wyżej niekorzystne aspekty

konwencjonalnych młynków koloidalnych, niniejszy wynalazek ma na celu

zapewnienie urządzenia rozdrabniająco-mielącego do mielenia materiałów w stanie

płynnym lub zmieszanych z płynami oraz sposobu realizacji. Wspomniane

urządzenie może być zminiaturyzowane i wyprodukowane w łatwy sposób,

powodować niewielki hałas i zużywać niewiele energii.

4

[0007] Przedmiotem niniejszego wynalazku jest też urządzenie do produkcji mleka

sojowego oraz sposób jego przygotowywania. Wspomniane urządzenie do produkcji

mleka sojowego wykorzystuje wspomniane urządzenie rozdrabniająco-mielące i

umożliwia rozwiązanie problemów dotyczących wcześniejszych urządzeń do

przyrządzania mleka sojowego, takich jak wysoki poziom hałasu, niewielka

wydajność w produkcji mleka itd. Wspomniane urządzenie do produkcji mleka

sojowego jest odpowiednie zarówno do użytku domowego jak i komercyjnego.

[0008] Urządzenie rozdrabniająco-mielące opisane w niniejszym wynalazku składa

się z silnika, lejka, części rozdrabniająco-mielącej oraz części odzyskującej materiał i

jest znamienne tym, że wspomniana część rozdrabniająco-mieląca składa się z części

rozdrabniającej dla materiału w grubej postaci oraz części mielącej do mielenia na

drobno, przy czym wspomniana część do mielenia na drobno składa się z pary

elementów mielących, a wspomniana część odzyskująca materiał składa się z pompy

oraz przewodów odzyskujących skierowanych w dół części rozdrabniająco-mielącej.

[0009] Ze względu na to, że urządzenie rozdrabniająco-mielące będące przedmiotem

niniejszego wynalazku składa się z części rozdrabniającej dla materiału w grubej

postaci oraz części do mielenia na drobno, a materiały są mielone cyklicznie przez

zewnętrzny mechanizm odzyskujący, prędkość obrotowa komponentów mielących

może zostać znacznie zmniejszona, dzięki czemu zmniejsza się poziom hałasu i

zużycie energii.

[0010] Przedmiotem niniejszego wynalazku jest również cykliczne rozdrabnianie i

mielenia materiału w stanie płynnym lub zmieszanego z płynami, przy czym

wspomniana metoda obejmuje procesy podawania materiału, rozdrabniania, mielenia

5

i odzyskiwania materiału, i jest znamienna tym, że materiał jest drobno mielony po

uprzednim rozdrobnieniu, następnie odzyskiwany na zewnątrz komory

rozdrabniająco-mielącej przez pompę i przewody odzyskujące skierowane w dół

części rozdrabniająco-mielącej, w celu poprawy miałkości oraz ujednolicenia

cząsteczek materiału w zawiesinie. Wirnik ma prędkość obrotową 1000-3000

obrotów na minutę podczas procesy rozdrabniania i mielenia.

[0011] Aby zmniejszyć poziom hałasu oraz awaryjność urządzenia do

przygotowywania mleka sojowego oraz poprawić wydajność produkcji mleka,

niniejszy wynalazca stosuje powyższe urządzenie rozdrabniająco-mielące w

urządzeniu do przygotowywania mleka sojowego. Urządzenie do przygotowywania

mleka sojowego wykorzystujące takie urządzenie rozdrabniająco-mielące składa się

z części produkującej mleko, części podgrzewającej mleko oraz obwodowego

systemu sterowania. Część produkująca mleko składa się z silnika, lejka, zbiornika z

wodą, części rozdrabniająco-mielącej oraz części odzyskującej materiał, przy czym

część podgrzewająca mleko składa się z elektrycznego urządzenia podgrzewającego

oraz naczynia, w którym następuje podgrzewanie, obwodowy system sterowania

składa się z kontrolnej płytki obwodowej i zestawu zaworu regulacyjnego, przy

czym jest znamienna tym, że wspomniana część rozdrabniająco-mieląca obejmuje

część do rozdrabniania grubych ziaren oraz część do mielenia na drobno, przy czym

wspomniana część do mielenia na drobno składa się z pary elementów mielących;

wspomniana część odzyskująca materiał składa się z pompy odzyskującej, zaworu

regulacyjnego oraz odpowiednich przewodów biegnących w dół wspomnianej części

rozdrabniająco-mielącej. Wylot pompy odzyskującej połączony z wlotem

6

wspomnianego zaworu regulacyjnego, a jeden koniec ze wspomnianego przewodu

odzyskującego jest połączony z wylotem wspomnianego zaworu regulacyjnego, a

drugi koniec wspomnianego przewodu odzyskującego prowadzi do lejka.

[0012] Tego rodzaju urządzenie do produkcji mleka sojowego będące przedmiotem

niniejszego wynalazku jest korzystne, ponieważ jego budowa jest kompaktowa,

łatwo je złożyć, awaryjność jest niewielka a poziom hałasu niski. Ponadto wydajność

produkcji mleka jest wysoka, a urządzenie jest łatwe do czyszczenia.

[0013] Przedmiotem niniejszego wynalazku jest również sposób przygotowywania

mleka sojowego, obejmujący podawanie materiału, rozdrabnianie, produkcję

zawiesiny i podgrzewanie mleka, znamienny tym, że ziarna soi są najpierw

rozdrabniane, a później drobno mielone, następnie odzyskiwane na zewnątrz komory

rozdrabniająco-mielącej przez przewody odzyskujące, w celu poprawy miałkości i

jednolitości cząstek materiału w zawiesinie, a wirnik ma prędkość obrotową 1000-

3000 obrotów na minutę podczas procesu rozdrabniania i mielenia.

[0014] W powyższym sposobie w celu dalszej poprawy szybkości produkcji mleka

oraz smaku mleka sojowego, woda, która jest podawana do materiału jest

podgrzewana do temperatury 90-95°C zanim materiał zostanie rozdrobniony i

zmielony, Przedmiotem niniejszego wynalazku jest też zbiornik na wodę. Wodę we

wspomnianym zbiorniku można podgrzać za pomocą elementu grzejnego, tak by

temperaturę zawiesiny utrzymywać pewnie na poziomie 70-90°C podczas procesów

na zewnątrz komory rozdrabniająco-mielącej. Podgrzana woda w zbiorniku wodnym

może być również stosowana do automatycznego czyszczenia urządzenia

7

produkującego mleko po zakończeniu produkcji mleka, dzięki czemu rozwiązany

zostaje też problem trudnego czyszczenia urządzenia produkującego mleko.

[0015] Kiedy urządzenie rozdrabniająco-mielące według niniejszego wynalazku jest

używane do mielenia materiałów i kiedy urządzenie do produkcji mleka sojowego

jest używane do produkcji mleka sojowego, wirnik w korzystnym przypadku ma

prędkość obrotową 2800 ~ 2900 obrotów na minutę podczas procesu rozdrabniania i

mielenia. Przy takiej prędkości jest możliwe spełnienie wymogów technicznych, a

hałas podczas pracy nie jest wyższy niż 50~60 decybeli.

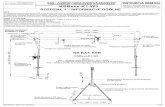

[0016] Krótki opis rysunków

Rysunek 1 to schemat budowy realizacji urządzenia rozdrabniająco-

mielącego według niniejszego wynalazku;

Rysunek 2 to przekrój poprzeczny wzdłuż osi A-A rysunku 1;

Rysunek 3 to przekrój poprzeczny wzdłuż osi C-C rysunku 1;

Rysunek 4 to częściowo powiększony widok na komorę mielącą;

Rysunek 5 to widok z góry na ostrze rozdrabniające;

Rysunek 6 to pionowy przekrój poprzeczny trzech rodzajów ostrzy

rozdrabniających;

Rysunek 7 to przekrój poprzeczny realizacji urządzenia do produkcji mleka

sojowego według niniejszego wynalazku;

Rysunek 8 to rozwinięty widok na przekrój wzdłuż osi E-E rysunku 7;

Rysunek 9 to widok z góry na rysunek 7.

8

[0017] Na rysunkach: 1. lejek; 2. ostrze rozdrabniające; 3. pierścień zatrzymujący; 4.

komora rozdrabniania; 5. górny pierścień uszczelniający rozdrabniarki młynka

stacjonarnego; 6. młynek stacjonarny; 7. młynek obrotowy; 8. wirnik napędzany; 9.

dolny pierścień uszczelniający młynka stacjonarnego; 10. wał silnika; 11. przednia

pokrywa silnika; 12. pierścień uszczelniający wału silnika; 13. łożysko wału silnika;

14. wirnik silnika; 15. obudowa silnika; 16. tylna pokrywa silnika; 17. przewód

wylotowy; 18. przewód odzyskujący; 19. zestaw zaworu regulacyjnego; 20. przewód

odprowadzający zawiesinę; 21. nakrętka pierścienia uszczelniającego wału silnika;

22. kontroler obwodowy; 23. łopatka wirnika; 24. otwór wylotowy; 25. pokrywa

filtra; 26. podajnik wody; 27. przewód wlotowy podajnika wody; 28. przewód

odzyskujący do podawania zawiesiny; 29. otwór podajnika wody; 30. obudowa; 31.

wlot zawiesiny; 32. filtr; 33. kontrolna płytka obwodowa; 34. podstawa elektrody

przeciwprzelewowej; 35. elektroda przeciwprzelewowa; 36. pokrywa naczynia

podgrzewającego; 37. naczynie podgrzewające; 38. uchwyt naczynia

podgrzewającego; 39. przewód odpływowy; 40. elektryczna płytka podgrzewająca;

41. podstawa; 42. płytka mocująca urządzenia grzejnego; 43. czujnik temperatury;

44. elektryczna rurka podgrzewająca; 45. zbiornik z wodą; 46. przewód wylotowy

pompy wodnej; 47. przewód wlotowy pompy wodnej; 48. czujnik poziomu wody;

49. pompa wodna; 50. zawór poboru wody; 51. panel sterowania.

Szczegółowy opis korzystnych przykładów realizacji wynalazku

9

[0018] Niniejszy wynalazek będzie omówiony dalej w połączeniu z towarzyszącymi

rysunkami oraz przykładami realizacji w celu lepszego opisania niniejszego

wynalazku.

Przykład realizacji 1

[0019] Rysunki 1, 2, 3 i 4 przedstawiają preferowany przykład realizacji urządzenia

rozdrabniająco-mielącego według niniejszego wynalazku. Część do mielenia na

drobno niniejszego wynalazku składa się ze stacjonarnego młynka 6 oraz młynka

obrotowego 7 z zębami rozłożonymi równomiernie na wewnętrznej ścianie młynka

stacjonarnego 6 oraz zewnętrznej ścianie młynka obrotowego 7. Młynek obrotowy 7

jest zamocowany wewnątrz młynka stacjonarnego 6, a pomiędzy nimi znajduje się

dynamiczna obracająca się szczelina, a jej rozmiar z każdej strony wynosi 0,03 ~ 0,6

mm. Niższy koniec młynka stacjonarnego 6 jest przymocowany do przedniej

pokrywy silnika 11 za pomocą śrub, a pomiędzy niższą stroną młynka stacjonarnego

6 i przedniej pokrywy silnika 11 znajduje się dolny pierścień uszczelniający 9

młynka stacjonarnego; młynek obrotowy jest mocno zamocowany na wale silnika 10

i wyrównany osiowo i jest przymocowany do przedniego końca wału silnika 10 za

pomocą śrub gwintowanych; ostrza rozdrabniające 2 są zintegrowane na górnej

powierzchni końca młynka obrotowego 7, co sprawia, że młynek obrotowy stanowi

część rozdrabniającą grube ziarna. System odzyskujący składa się z lejka 1, wirnika

napędzanego 8 pompy napędzającej w komorze rozdrabniająco-mielącej, przewodu

wylotowego 17, zaworu regulacyjnego 19, przewodu odzyskującego 18 oraz

przewodu odprowadzającego zawiesinę 20; lejek 1 o kącie w stanie spoczynku a jest

przykręcony do zewnętrznej ściany na górnym końcu młynka stacjonarnego 6, a na

10

górnym końcu młynka stacjonarnego 6 znajduje się górny pierścień uszczelniający 5

zapewniający uszczelnienie; na pokrywie silnika 11 znajduje się wylot 24; wirnik

napędzany 8 pompy napędzającej znajduje się poniżej młynkiem obrotowym 7, a

wirnik napędzany 8 jest współosiowy z młynkim obrotowym 7. We wspomnianej

realizacji niniejszego wynalazku, wirnik napędzany 8 i młynek obrotowy są

skonfigurowane wewnętrznie, co powoduje, że struktura całego urządzenia

rozdrabniająco-mielącego jest kompaktowa. Przewód wylotowy 17 jest połączony z

wlotem zaworu regulacyjnego a jeden z końców przewodu odzyskującego 18 jest

połączony z jednym końcem zaworu regulacyjnego 19, podczas gdy drugi koniec

przewodu odzyskującego 18 prowadzi do lejka 1, a jeden koniec przewodu

odprowadzającego zawiesinę 20 jest połączony z drugim wylotem zaworu

regulacyjnego 19; kontroler obwodowy 22 jest połączony z silnikiem i zaworem

regulacyjnym 19; przednia pokrywa silnika 11 jest przymocowana do obudowy

silnika 15 śrubami, a łożysko wału 13 dla przedniego końca wału silnika 10 jest

pewnie umieszczone w przedniej pokrywie silnika 11, a nad łożyskiem wału silnika

13 znajduje się pierścień uszczelniający 12 na wale silnika, natomiast na powierzchni

przedniego końca do pierścienia uszczelniającego wału silnika jest dociśnięta

pokrywa 21. Chłodzenie silnika jest wymuszane łopatkami wentylatora 23.

[0020] Zawór regulacyjny 19 może być zaworem elektromagnetycznym, zaworem

zmiennym sterowanym elektrycznie itp.

[0021] Kąt β lejka 1 w spoczynku wynosi 25 ~ 40°, w najbardziej korzystnym

przypadku 29 ~ 35°, tak by materiały w lejku 1 mogły gładko spływać w dół.

11

[0022] Jak widać na Fig.4, pierścień zatrzymujący 3 znajduje się na dolnym końcu

lejka 1, zapobiegając przelewaniu się materiału podczas rozdrabniania, co zapewnia,

że materiał jest poddawany obróbce w komorze rozdrabniająco-mielącej w kierunku

z góry do dołu. Kiedy młynek obrotowy ma średnicę 46 mm, wewnętrzna średnica D

pierścienia zatrzymującego 3 powinna mieścić się w zakresie 15 ~ 50 mm, w

najbardziej korzystnych przypadkach pomiędzy 36 ~ 38,5 mm. Kiedy wspomniany

rozmiar mieści się w zakresie 36 ~ 38,5 mm, urządzenie może mielić z wysoką

prędkością i wydajnością, natomiast mniejszy lub większy rozmiar prowadziłby do

niezbyt płynnego przepływu materiału lub tylko niewielka ilość materiału mogłaby

dostać się do komory rozdrabniającej 4 pod koniec procesu mielenia. Jednocześnie

wysokość H komory rozdrabniającej 4 powinna mieścić się w zakresie 10 ~ 35 mm,

w najbardziej korzystnym przypadku w zakresie 18 ~ 21 mm. Przy tej

najkorzystniejszej wysokości, urządzenie może osiągać wysoką prędkość oraz

wydajność mielenia. Kiedy wysokość H jest większa niż wspomniana wartość,

materiał w lejku z trudem przedostaje się do komory rozdrabniającej 4, a kiedy

wysokość H jest mniejsza od wspomnianej wartości materiał nie może przepływać w

dół w sposób niezakłócony. Innym czynnikiem wpływającym na prędkość mielenia

jest wysokość h ostrzy rozdrabniających 2. Kiedy młynek obrotowy 7 ma średnicę 46

mm, wysokość h ostrza rozdrabniającego 2 powinna wynosić 3 ~ 20 mm, w

najbardziej korzystnym przypadku 7 ~ 10 mm. Jeśli wartość h jest mniejsza od

wspomnianej wartości, mielenie może odbywać się powoli, a jeśli wartość h jest

większa od wspomnianej wartości urządzenie się blokuje, co prowadzi do tego, że

nie działa prawidłowo.

12

[0023] Jednocześnie, kształt ostrza rozdrabniającego 2 może również mieć wpływ na

prędkość mielenia. Preferowana budowa ostrza rozdrabniającego 2 obejmuje obszar

ostrza głównego A1, obszar przejściowy A2 i obszar drugorzędny ostrza A3.

Zewnętrzne krawędzie tych obszarów mogą być liniami łamanymi jak widać na

Fig.5a lub linią krzywą jak widać na Fig.5b, a przejście między połączeniami

wspomnianych linii łamanych jest płynne. Obszar ostrza głównego A1 służy do

wstępnego rozdrabniania oraz pobierania cząsteczek materiału, obszar przejściowy

A2 służy do przekazywania wstępnie rozdrobnionego materiału do obszaru ostrza

A3, a obszar ostrza A3 służy do końcowego podawania dostarczonego materiału do

komory rozdrabniającej między młynkiem obrotowym i stacjonarnym. Wspomniany

obszar ostrza głównego A1 ostrzy rozdrabniających ma nachylenie α, tj. <T1O1N1 w

zakresie 100 ~ 165°, w najbardziej korzystnym przypadku 135 ~ 145°, podczas gdy

kąt natarcia θ drugorzędnego obszaru ostrza A3, tj. <PO2T2 wynosi 10 ~ 70°, a w

najkorzystniejszym przypadku 35 ~ 50°; odległość od wierzchołka ostrza

rozdrabniającego O1 od wlotu obszaru głównego ostrza A1 do zewnętrznej krawędzi

N młynka obrotowego 7, tj. X wynosi 2 ~ 15 mm, w najkorzystniejszym przypadku3

~ 8 mm, a wartość X w najkorzystniejszym przypadku wynosi 6,5 ~ 7,5 mm, kiedy

średnica φ młynka obrotowego 7 wynosi 46 mm. Ta odległość może prowadzić do

optymalnego kąta podawania oraz poprawy prędkości mielenia urządzenia. Pionowa

linia konturu Y ostrza rozdrabniającego 2 może być linią w kształcie łuku pokazaną

na Fig.6a lub linią prostą pokazaną na Fig.6b lub 6c, które można stosować w

zależności od różnych materiałów do mielenia, bez względu na to, czy ostrze

rozdrabniające 2 ma konfigurację taką jak ta na Fig.5a lub Fig.5b.

13

[0024] W niniejszej realizacji wynalazku, zarówno młynek obrotowy jak i młynek

stacjonarny mają uzębienie skierowane w prawo, a pomiędzy nimi znajduje się

dynamiczna szczelina 0,03 ~ 0,6 mm z każdej strony; młynek obrotowy 7 oraz

młynek stacjonarny 6 mogą mieć również zęby skośne lub zbieżne; mogą być

stopniowane pojedynczo lub wielokrotnie; przekrój poprzeczny może być

prostokątny, w kształcie schodków lub trójkąta.

[0025] Część do mielenia na drobno składająca się z młynka stacjonarnego 6 oraz

młynka obrotowego 7 może również zostać zastąpiona parą kamieni młyńskich

obracających się w kierunku przeciwnym do siebie, a ich powierzchnia mielenia

może być pozioma.

[0026] Część do rozdrabniania grubych ziaren oraz część do mielenia na drobno

mogą być zintegrowane jak widać na Fig.1 i mogą być oddzielone od siebie, na

przykład ostrze rozdrabniające 2 może być zamontowane oddzielnie na wale silnika

10. W innym korzystnym przykładzie realizacji struktury zintegrowanej, szczelina

pomiędzy górnymi końcami młynka stacjonarnego 6 i młynka obrotowego 7 może

zostać powiększona do powstania otworu w kształcie litery V, w celu

bezpośredniego utworzenia części do rozdrabniania grubych ziaren, w której cząstki

materiału są wstępnie rozdrabniane, a następnie są przesuwane do dalszego mielenia

w dół do części mielenia na drobno w miejscu ostrza rozdrabniającego 2. Rozmiar

szczeliny otworu zależy od rozmiaru cząstek materiału do rozdrobnienia.

[0027] Wirnik napędzany 8 pompy stosowany w układzie odzyskującym może być

również samodzielnym wirnikiem i jest zamontowany na wale silnika 10.

14

Wspomniana pompa może być dowolną pompą do płynów według wcześniejszej

wiedzy, którą również można zamontować na zewnątrz komory mielącej.

[0028] Kroki procesu rozdrabniania i mielenia są następujące:

a: Wkładanie materiałów do rozdrobnienia, w stanie płynnym lub zmieszanych z

płynami, do lejka 1;

b: Uruchamianie silnika zgodnie z zaprogramowanymi procedurami za pomocą

kontrolera obwodowego 22 w celu uzyskania napędu dla młynka obrotowego 7,

ostrzy rozdrabniających 2 na górze młynka obrotowego oraz wirnika napędzanego 8

pompy napędzającej, oraz ustawienia zaworu regulacyjnego 19 w pozycji

umożliwiającej cyrkulację;

c: Ssanie powodowane przez wirnik napędzany 8 pompy napędzającej, materiały

rozdrobnione przez ostrza rozdrabniające 2 i zmielone między młynkiem obrotowym

7 a młynkiem stacjonarnym 6 są podawane z powrotem do lejka 1, przy czym

przechodzą przez otwór wylotowy 24, przewód wylotowy 17, zawór regulacyjny 19 i

przewód odzyskujący 18;

d: Kiedy materiał jest zgodny z normami dotyczącymi produkcji mleka po stałym

cyklu oraz odzyskiwaniu, rozdrabnianiu i mieleniu, kontroler obwodowy 22

uruchamia zawór regulacyjny 19 zgodnie z zaprogramowanymi procedurami, tak że

zawór regulacyjny znajduje się w stanie umożliwiającym odprowadzenie zawiesiny,

zawiesina jest następnie usuwana przez przewód odprowadzający zawiesinę;

e: kontroler obwodu 22 steruje silnikiem zgodnie z zaprogramowanymi procedurami,

tak że silnik jest w stanie czuwania, a cały proces mielenia zostaje zakończony.

15

[0029] Po całkowitym odprowadzeniu zawiesiny można rozpocząć czyszczenie.

Urządzenie może zostać oczyszczone automatycznie przez dodanie płynu do mycia

przez lejek, a następnie powtórzenie powyższego procesu.

[0030] Oczywiście dla niektórych materiałów do spełnienia wymogów do

rozdrabniania przy wykorzystaniu niniejszego urządzania rozdrabniająco-mielącego

powtórne rozdrabnianie i mielenie nie jest konieczne. W tym przypadku niniejsze

urządzenie rozdrabniająco-mielące może bezpośrednio odprowadzać rozdrobniony i

zmielony materiał sterowane zaworem regulacyjnym 19.

[0031] Zgodnie ze wcześniejszym stanem wiedzy młynek obrotowy 7 może być

również połączony z wałem silnika za pomocą złącza przegubowego. Oczywiście

budowa tego złącza jest względnie skomplikowana i wymagania instalacyjne są

większe.

Przykład realizacji 2

[0032] Jak widać na Fig.7, 8 i 9 preferowana realizacja urządzenia do produkcji

mleka sojowego według niniejszego wynalazku składa się z części produkującej

mleko, części podgrzewającej mleko i obwodowego systemu sterowania:

a: część do produkcji mleka składa się z urządzenia do produkcji mleka, układu

dostarczającego wodę, układu odzyskującego, silnika i kontrolnej płytki obwodowej.

Urządzenie do produkcji mleka ma zazwyczaj formę urządzenia rozdrabniająco-

mielącego według Przykładu realizacji 1 do rozdrabniania i mielenia materiału w

16

postaci ziaren i groszku, a budowa, kształt i połączenie lejka 1, ostrzy

rozdrabniających 2, pierścienia zatrzymującego 3, komory rozdrabniającej 4,

górnego pierścienia uszczelniającego 5 młynka stacjonarnego, młynka stacjonarnego

6, młynka obrotowego 7, wirnika napędzanego 8, dolnego pierścienia

uszczelniającego 9 młynka stacjonarnego, wału silnika 10 , przedniej pokrywy

silnika 11, pierścienia uszczelniającego 12 wału silnika, łożyska 13 wału silnika,

wirnika silnika 14, obudowy silnika 15, tylnej pokrywy silnika 16, przewodu

wylotowego 17, pokrywy 21, pierścienia uszczelniającego wału silnika i łopatki

wentylatora 23 są takie same jak te w urządzeniu rozdrabniająco-mielącym z

Przykładu realizacji 1. Układ dostarczania wody składa się ze zbiornika wody 45,

pompy wodnej 49, przewodu wlotowego 47 pompy wodnej, przewodu wylotowego

46 pompy wodnej, zaworu poboru wody 50, podajnika wody 26 oraz przewodu

wlotowego 27 podajnika wody. W zbiorniku wody znajduje się urządzenie grzejne.

Płytka mocująca 42 urządzenia grzejnego oraz czujnik poziomu wody 48 są

zabezpieczone na ścianie zbiornika wody 45, a elektryczna rurka podgrzewająca 44 i

czujnik temperatury 43 znajdują się na płytce mocującej 42 urządzenia grzejnego.

Zawór poboru wody 50 jest połączony ze zbiornikiem wody 45. System

odzyskiwania składa się z wirnika napędzanego 8 pompy napędzającej, przewodu

odzyskującego 28 do podawania zawiesiny, przewodu wylotowego 17, przewodu

odzyskującego 18, przewodu odprowadzania zawiesiny 20 oraz przewodu

odprowadzającego 39. Elektrycznie sterowany zawór zmienny może być traktowany

jako zawór regulacyjny 19. Naczynie podgrzewające 37 komunikuje się z drugim

wylotem elektrycznie sterowanego zaworu zmianowego za pośrednictwem przewodu

17

odprowadzającego 20. Otwór wylotowy 24 jest połączony z przewodem wylotowym

17, natomiast drugi koniec przewodu wylotowego 17 jest połączony z wlotem

elektrycznie sterowanego zaworu zmianowego. Jeden koniec przewodu

odzyskującego 18 jest połączony z wylotem elektrycznie sterowanego zaworu

zmianowego, a drugi jego koniec jest połączony z przewodem odzyskującym do

podawania zawiesiny 28 zabezpieczonym na podajniku 26. Jeden koniec przewodu

odprowadzania zawiesiny 20 jest połączony z drugim wylotem elektrycznie

sterowanego zaworu zmianowego, a drugi jego koniec jest połączony z wlotem

zawiesiny 31 na pokrywie 36 naczynia podgrzewającego, a ich środki są wyrównane.

Jeden koniec przewodu odprowadzającego 39 jest połączony z urządzeniem

odprowadzającym (nie pokazano na rysunkach, może to być zbiornik lub przewód

łączący prowadzący do ścieków), a drugi jego koniec jest połączony z wylotem

elektrycznie sterowanego zaworu zmianowego. Kontrolna płytka obwodowa 33 jest

połączona z silnikiem i elektrycznie sterowanym zaworem zmiennym. Podajnik

wody 26 jest zamykany na pokrywie lejka 25. Przewód wylotowy 46 pompy wodnej

jest połączony z przewodem wlotowym 27 podajnika wody 26. Podajnik wody 26

rozprowadza wodę, tak by woda spływała po ścianach lejka 1.

b: Naczynie podgrzewające 37 części podgrzewającej mleko znajduje się na

elektrycznej płytce podgrzewającej 40. Sposób naczynia podgrzewającego 37 w

preferowanych przypadkach ma kształt sferyczny, a wspomniana sfera R jest w

preferowanych przypadkach zgodna ze sferą górną R elektrycznej płytki grzejnej w

celu osiągnięcia większego obszaru przewodzenia cieplnego. Elektryczna płytka

grzejna 4 jest przymocowana na podstawie 41 za pomocą śrub gwintowanych. Wlot

18

zawiesiny 31 zamocowany na pokrywie 36 naczynia podgrzewającego jest

połączony z przewodem odprowadzającym zawiesinę 20, a ich środki są wyrównane.

Elektroda przeciwprzelewowa 35 zamocowana na pokrywie 36 naczynia

podgrzewającego jest natomiast połączona podstawą elektrody przeciwprzelewowej

24 przymocowanej do obudowy 30 w sposób elastyczny. Ponadto elektryczna płytka

grzejna 40 może mieć również postać elektromagnetycznego komponentu grzejnego.

Naczynie podgrzewające 37 można zdjąć przy użyciu uchwytu 38 naczynia

podgrzewającego.

c: Obwodowy układ sterowania składa się z kontrolnej płytki obwodowej 33 oraz

panelu sterowania 51. Kontrolna płytka obwodowa jest połączona odpowiednio z

silnikiem, elektrycznie sterowanym zaworem zmiennym, pompą wodną 49, zaworem

poboru wody 50, elektryczną rurką podgrzewającą 44 i czujnikiem temperatury 43 w

zbiorniku wody 45, elektryczną płytką grzejną 40, podstawą elektrody

przeciwprzelewowej 34 oraz panelu sterowania 51 znajdującym się na obudowie 30

(na rysunkach nie widać ani kabli łączących, ani konkretnej struktury kontrolnej

płytki obwodowej, a fachowiec w danej dziedzinie nie będzie mieć problemu z

realizacją tych elementów) w celu sterowania procesami takimi jak podawanie wody

do zbiornika wody, podgrzewanie wody w zbiorniku wody, podawanie wody przez

lejek itp. Aby umożliwić użytkownikowi demontaż oraz korzystanie z urządzenia do

produkcji mleka sojowego według niniejszego wynalazku, a także by zagwarantować

warunki bezpieczeństwa i warunki sanitarne, pokrywa lejka 25 urządzenia

produkującego mleko w urządzeniu do produkcji mleka sojowego według

niniejszego wynalazku jest w korzystnym przypadku połączona z obudową 30 za

19

pomocą zawiasu, a wszystkie przewody są wykonane ze specjalnych materiałów

nieszkodliwych dla żywności. Ponadto wszystkie przewody łączą się ze sobą za

pomocą części wsuwanych i zatrzaskujących się.

[0033] Kiedy podajnik wody 26 dostarcza wodę do lejka 1, aby umożliwić swobodny

przepływ materiału w dół, a w szczególności aby umożliwić czyszczenie urządzenia

do produkcji mleka, najlepiej jest połączyć przewód wlotowy 27 podajnika wody do

podajnika wody 26 oraz umieścić otwory 29 na podajniku wody 26, przez które

woda jest dostarczana do lejka 1, a bardziej szczegółowo woda jest rozpryskiwana na

wewnętrznych ścianach lejka przez te otwory. Dlatego nie tylko materiały

przylegające do wewnętrznej ściany lejka 1 można spłukać, co jest korzystne dla

przepływu w dół materiału, ale także zmniejsza się ilość piany produkowanej w lejku

1 podczas procesu odzyskiwania towarzyszącemu produkcji mleka.

[0034] Należy włączyć urządzenie do produkcji mleka sojowego, następnie

kontrolna płytka obwodowa 33 przechodzi w stan działania i przekazuje polecenie do

zaworu poboru wody 50 automatycznego podawania wody do zbiornika wody 45.

Kiedy poziom wody osiąga zakładaną wartość, czujnik poziomu wody 48 na ścianie

zbiornika wody 45 wysyła sygnał do kontrolnej płytki obwodowej 33, a kontrolna

płytka obwodowa przekazuje instrukcję do zaworu poboru wody 50 zaprzestania

podawania wody (zasada działania takiego urządzenia jest podobna do zasady

działania urządzenia podającego wodę w pełni zautomatyzowanej zmywarce według

wcześniejszego stanu wiedzy i nie będzie tutaj opisywana), a następnie przygotowuje

się do kolejnego cyklu działania opisanego powyżej. Stopień automatyzacji jest

poprawiony, a urządzenie jest wygodniejsze w użyciu.

20

[0035] W preferowanym przykładzie realizacji urządzenia do produkcji mleka

sojowego według niniejszego wynalazku, jak widać na Fig.7, filtr 32 jest

przykręcony do wlotu zawiesiny 31 pokrywy 36 naczynia podgrzewającego.

Wspomniany filtr 32 może być sztywną siatką filtrującą lub giętkim workiem

filtrującym wykorzystywanym do filtrowania zawiesiny sojowej tak, by spełniała

wymagania smakowe użytkownika, który woli delikatniejsze mleko sojowe. Filtr 32

można zdjąć z wlotu zawiesiny 31 podczas czyszczenia i można go przykręcić do

wlotu zawiesiny 31 po czyszczeniu. Operacja ta jest łatwa i wygodna.

[0036] Zawór regulacyjny 19 może być również skonfigurowany jako zawór

elektromagnetyczny. Jednakże elektrycznie sterowany zawór zmienny, w

porównaniu z zaworem elektromagnetycznym, przy zastosowaniu w urządzeniu do

produkcji mleka sojowego przyczynia się do oszczędności przestrzeni i zmniejszenia

liczby części. Ze względu na to, że korpus zaworu zmianowego nie może

zatrzymywać wody lub osadów, a jego otwieranie, zamykanie, zmiana i

uszczelnianie są bardziej niezawodne, dzięki czemu okres użytkowania urządzenia

do produkcji mleka sojowego jest dłuższy.

[0037] Produkcja mleka w urządzeniu do produkcji mleka według niniejszego

wynalazku przebiega następująco:

(1): podawanie wilgotnych lub suchych ziaren soi do lejka, następnie włączenie

zasilania z panelu sterowania;

(2): podawanie wody do zbiornika wody i podgrzanie wody do wcześniej określonej

temperatury, czym steruje kontrolna płytka obwodowa;

21

(3): przy sterowaniu przez kontrolną płytkę obwodową, końcowe mleko sojowe

wyprodukowane zgodnie z zaprojektowanymi procedurami jest odprowadzane do

naczynia podgrzewającego oraz w nim podgrzewane, a następnie wylewane do picia;

(5): pompą wodną steruje kontrolna płytka obwodowa w celu ponownego podania

wody do lejka, urządzenie produkujące mleko jest cyklicznie oczyszczane, a brudna

woda jest odprowadzana przewodem odprowadzającym;

(6): kontrolna płytka obwodowa 33 kontroluje urządzenie tak, że znajduje się ono w

stanie czuwania a wszystkie czynności związane z przetwarzaniem są ukończone.