OBLICZENIA DO PROJEKTU ZAWORU...

Transcript of OBLICZENIA DO PROJEKTU ZAWORU...

Andrzej Raczyński

OBLICZENIA DO PROJEKTU ZAWORU GRZYBKOWEGO

Maj’2017

-------------------------------------------------------------------------------------------------------------------------

Przedstawione opracowanie nie jest algorytmem służącym do wykonania obliczeń. Jest to raczej

poradnik - informator o metodyce obliczeń wytrzymałościowych, w którym Czytelnik musi wyszukać

te elementy, które są potrzebne w odniesieniu do konkretnego zadania projektowego.

Wyjściowymi informacjami związanymi z tym zadaniem są zazwyczaj następujące DANE:

nominalna średnica zaworu Dnom [mm], odpowiadająca normatywnemu oznaczeniu DN,

rodzaj czynnika,

nominalne ciśnienie czynnika przepływającego przez zawór pnom [MPa], które należy wyliczyć z

normatywnego oznaczenia PN, wyrażonego w barach,

temperatura czynnika t.

OBLICZENIA WYTRZYMAŁOŚCIOWE są prowadzone w oparciu o tzw. ciśnienie obliczeniowe.

Przyjmiemy, że jest ono równe ciśnieniu nominalnemu dla danego zaworu: po = pnom . Niewielkie

przekroczenie ciśnienia nominalnego nie jest niebezpieczne, ponieważ obliczenia wytrzymałościowe

są prowadzone z użyciem współczynników bezpieczeństwa.

Przylgi

Pod pojęciem przylg należy rozumieć przylegające do siebie powierzchnie (nie elementy!), które po

zetknięciu zamykają przepływ. Mogą być ukształtowane bezpośrednio na korpusie i grzybku, lub też

mogą być powierzchniami specjalnych pierścieni osadzonych w wyżej wymienionych elementach.

Średnice przylg są związane ze średnicą gniazda zaworu. Im większa średnica wewnętrzna gniazda,

tym mniejszy opór przepływu, ale jednocześnie tym większe obciążenie wrzeciona. Można przyjąć, że

wewnętrzna średnica przylgi korpusu jest równa średnicy nominalnej Dnom (rys.2).

Korzystne jest. zaprojektowanie różnych szerokości stykających się przylg. Zaletą takiego skojarzenia

jest niewrażliwość rzeczywistego pola styku na niewspółosiowe ustawienie jednej przylgi względem

drugiej, które może być spowodowane niedokładnością wykonania i montażu zaworu. Przyjmujemy

więc wewnętrzną średnicę przylgi grzybka Dw z naddatkiem, czyli większą od Dnom :

Dw 1,05 Dnom , (1)

przy czym zaokrąglamy ją do pełnych milimetrów.

Szerokość przylegania B powinna być tak dobrana, aby były spełnione warunki szczelności

i wytrzymałości podłoża przy możliwie małych siłach we wrzecionie. Przyjmujemy szerokość przylgi

grzybka B:

B 0,02 Dnom + 1 [mm] (2)

z zaokrągleniem do pełnych milimetrów w górę.

Dalej obliczamy średnią średnicę przylegania (patrz - rys. 2):

Dmp = Dw + B (3)

2

Zewnętrzną średnicę przylgi korpusu Dzk można określić na zasadzie symetrycznego naddatku albo

według poniższego wzoru, też z zaokrągleniem do pełnych milimetrów:

Dzk = Dw + 2B + 0,05Dnom (4)

Następnie obliczamy pole powierzchni przylegania:

Ap Dmp B (5)

Nacisk jednostkowy na powierzchni przylegania, wymagany dla zachowania szczelności, wynosi:

p (a c p10

Bwym o ) [MPa , mm] (6)

gdzie: „a” i „c” - współczynniki według tablicy 1.

Uwaga: Wzór (6) jest wzorem empirycznym, więc należy zastosować wskazane jednostki!

Gdy nie stosuje się pierścieni przylgowych, materiałem elementów uszczelniających jest materiał

korpusu i grzybka zaworu, czyli najczęściej żeliwo.

Tablica 1. Właściwości materiałów stosowanych na elementy uszczelniające [1]

Materiał Zastosowanie Współczynniki p’dop

czynnik tmax [] po.max [MPa] a c [MPa]

Żeliwo szare

np. EN-GJL-250

woda, para,

ropa naftowa

300 2,5 3 1 30

Mosiądz, brąz cynowy woda, para 250 2,5 3 1 30

np. CuZn37, CuSn5Zn5Pb5 benzyna 120 2,5

Brąz niklowy,

np. CuSn8Pb15Ni

para 400 3 3 1 35

Stop niklu, np. NiCu30 para 800 7 3 1 35

Stal nierdzewna X6Cr13 para, ropa naftowa 600 14 3,5 1 100 / 252)

Uwaga 1: po.max oznacza największą wartość ciśnienia czynnika, przy jakiej stosuje się określony materiał

uszczelnienia.

Uwaga 2: Wartość p’dop podana za ukośnikiem dotyczy tych rodzajów zaworów, w których występują poślizgi na

powierzchniach uszczelniających (np. zasuw, kurków).

Znając pwym obliczymy siłę docisku przylg wymaganą dla zachowania szczelności:

F’wym = pwym Ap (7)

Jednocześnie siła docisku nie może przekroczyć siły dopuszczalnej o wartości określonej przez nacisk

dopuszczalny p’dop (wg tablicy 1).

F’dop = p’dop Ap (8)

Przy zamkniętym zaworze, na grzybek działa też siła parcia czynnika o wartości:

4

DpF

2mp

ocz

(9)

Zazwyczaj parcie czynnika działa na grzybek od strony przeciwnej względem wrzeciona („spod

grzybka”), zatem wrzeciono musi pokonać tę siłę i ponadto utrzymać odpowiedni nacisk między

przylgami. Wymagana siła we wrzecionie wynosi więc:

Fwym = F’wym + Fcz (10)

W chwilach zaniku ciśnienia cała ta siła działa na przylgi. Powinna ona być mniejsza od dopuszczalnej

siły docisku przylg. Należy więc sprawdzić nierówność:

Fwym < F’dop (11)

3

Tablica 2. Gwinty trapezowe symetryczne w zakresie 12÷36 mm

Rys. 1.

d [mm]

szereg:

P [mm]

skok gwintu: d2 = D2

[mm]

d1

[mm]

D1

[mm]

D

[mm] 4

dA

21

r

[mm2] 1 2 drobno-

zwojny zwykły

grubo-

zwojny

12 2 11 9,5 10,0 12,5 71

3 10,5 8,5 9,0 12,5 57

14 2 13 11,5 12,0 14,5 104

3 12,5 10,5 11,0 14,5 87

16 2 15 13,5 14,0 16,5 143

4 14 11,5 12,0 16,5 104

18 2 17 15,5 16,0 18,5 189

4 16 13,5 14,0 18,5 143

20 2 19 17,5 18,0 20,5 241

4 18 15,5 16,0 20,5 189

22

3 20,5 18,5 19,0 22,5 269

5 19,5 16,5 17,0 22,5 214

8 18 13,0 14,0 23,0 133

24

3 22,5 20,5 21,0 24,5 330

5 21,5 18,5 19,0 24,5 269

8 20,0 15,0 16,0 25,0 177

26

3 24,5 22,5 23,0 26,5 398

5 23,5 20,5 21,0 26,5 330

8 22,0 17,0 18,0 27,0 227

28

3 26,5 24,5 25,0 28,5 471

5 25,5 22,5 23,0 28,5 398

8 24,0 19,0 20,0 29,0 284

30

3 28,5 26,5 27,0 30,5 552

6 27,0 23,0 24,0 31,0 415

10 25,0 19,0 20,0 31,0 284

32

3 30,5 28,5 29,0 32,5 638

6 29,0 25,0 26,0 33,0 491

10 27,0 21,0 22,0 33,0 346

34

3 32,5 30,5 31,0 34,5 731

6 31,0 27,0 28,0 35,0 573

10 29,0 23,0 24,0 35,0 415

36

3 34,5 32,5 33,0 36,5 830

6 33,0 29,0 30,0 37,0 661

10 31,0 25,0 26,0 37,0 491

4

Wrzeciono - obliczenia wstępne

Zakładamy materiał (zwykle stal niestopowa, np. E295, w uzasadnionych wypadkach stal stopowa

nierdzewna a wyjątkowo brąz).

Obciążenie wrzeciona Fw przyjmujemy z pewnym zapasem względem siły wymaganej:

Fw Fwym + 0,2 (F’dop - Fwym), ale z zastosowaniem ograniczenia Fw 1,5 Fwym (12)

Ogólny warunek wytrzymałości wrzeciona na ściskanie ma następującą postać:

cw k

A

F

gdzie: A - obliczeniowe pole przekroju wrzeciona

kc - dopuszczalne naprężenie normalne od ściskania dla przyjętego materiału wrzeciona:

x

Rk e

c (13)

Zakładamy współczynnik bezpieczeństwa wrzeciona na ściskanie względem granicy plastyczności

x = 3. Przyjmujemy dość dużą wartość x ze względu na niebezpieczeństwo wyboczenia wrzeciona,

którego w tym momencie nie potrafimy jeszcze ocenić.

Jako obliczeniowy przekrój wrzeciona na ściskanie, można wstępnie przyjąć przekrój rdzenia gwintu

mechanizmowego. Parametr ten jest podany w tablicy wymiarów gwintów (tabl. 2). Po przekształceniu

warunku ogólnego, obliczamy wymagany przekrój rdzenia gwintu:

AF

kr.wym

w

c

(14)

Wyszukujemy w tablicy 2. taki gwint trapezowy symetryczny, który charakteryzuje się polem

przekroju rdzenia Ar co najmniej równym wartości wymaganej Ar.wym. Stosujemy gwinty raczej

z pierwszego szeregu, zawsze o skoku zwykłym. Należy pamiętać, że w skład oznaczenia gwintu

trapezowego wchodzi wymiar nominalny d (czyli zewnętrzna średnica gwintu) oraz skok gwintu P.

Przed dokładnym obliczeniem wrzeciona ze względu na wyboczenie, potrzebne jest zaprojektowanie

innych elementów zaworu, aby trafnie ocenić długość wrzeciona.

Grzybek

Wznios grzybka

Najmniejszy wznios W, jaki musi wystąpić, ażeby przepływ między podniesionym grzybkiem

a gniazdem następował przez powierzchnię równą powierzchni przelotu gniazda, jest określony przez

porównanie pola bocznej powierzchni walca rozciągniętego między grzybkiem a gniazdem i pola

powierzchni kołowego otworu w gnieździe:

4

DWD

2nom

nom

stąd W > 0,25Dnom. (15)

W praktyce, ze względu na zakłócenia przepływu wokół grzybka, przyjmuje się W 0,4Dnom.

Jeżeli nie jest możliwy przepływ wokół grzybka, a tylko wypływ spod grzybka na jedną stronę wprost

do kanału odpływowego, to niezbędny jest wznios na tyle duży, ażeby kanał odpływowy został

całkowicie odsłonięty.

W zaworach zwrotnych, w których grzybek jest przesuwnie osadzony na wrzecionie, przyjmuje się

wznios W nieco mniejszy niż 0,4Dnom, ażeby nie wydłużać zbytnio wrzeciona i grzybka.

5

Wymiary grzybka przyjmujemy według następujących orientacyjnych zaleceń:

- średnica otworu dh nieco większa od nominalnej średnicy gwintu wrzeciona; dh 1,04d;

- zewnętrzna średnica części obejmującej wrzeciono dc 1,75d;

- zewnętrzna średnica ronda grzybka Dz = Dw + 2 B (B - szerokość przylgi);

- głębokość otworu:

-- dla grzybka zaworu zaporowego h dh ;

-- dla grzybka zaworu zwrotno-zaporowego h dh + W (W = wznios grzybka);

- całkowita wysokość grzybka H h + 0,5d

a) b)

Rys. 2. Grzybek zaworowy w formie kapelusza (z rondem)

a) bez pierścienia przylgowego, b) z pierścieniem przylgowym

Obliczenie grubości ronda grzybka przeprowadzamy według modelu płyty kołowej o grubości g,

z centralnym otworem, podpartej swobodnie na brzegu zewnętrznym o średnicy Dmp, a utwierdzonej

i obciążonej siłą Fw na brzegu wewnętrznym o średnicy dc. Maksymalne naprężenie normalne (od

zginania) na brzegu wewnętrznym takiej płyty określa wg [3] wzór:

2

w1g

g

Fk

Warunek wytrzymałościowy na zginanie ma znaną postać:

gg k

Wiążąc te dwa wzory otrzymujemy wyrażenie umożliwiające obliczenie grubości ronda grzybka:

g

w1

k

Fkg

(16)

Grzybki są wykonywane zwykle z żeliwa szarego lub sferoidalnego albo ze staliwa, rzadziej ze stali,

brązu lub mosiądzu. Dopuszczalne naprężenie przy zginaniu możemy wyznaczyć następująco:

dla materiałów kruchych (jak np. żeliwo szare) kg = R

x

m (17a)

dla materiałów plastycznych (jak np. żeliwo sferoidalne, staliwo) kg = R

x

e (17b)

przyjmując x 2,5.

6

Współczynnik k1 , zależny od stosunku średnic Dmp/dc , obliczamy z następującego wzoru:

2,2d

D

103,13k

c

mp1

(18)

Grubość ronda obliczoną ze wzoru (16) zaokrąglamy „w górę” do pełnych milimetrów i uznajemy za

wymiar gc wg rysunku 2. Ponieważ naprężenia od zginania zmniejszają się w miarę oddalania od

środka grzybka, przyjmujemy wymiar gz jako mniejszy od gc, orientacyjnie wg zależności:

gz (0,6÷0,7)gc (19)

Należy zauważyć, że wzory (16) (19) mają sens tylko wtedy, gdy na grzybku rzeczywiście

występuje rondo (forma kapelusza).

Grzybki zaworów zaporowych (nie - zwrotnych) powinny być też sprawdzone na zginanie w całym

przekroju. W celu sprawdzenia całkowitego przekroju grzybka na zginanie, kształt przedstawiony na

rysunku 2 zastępujemy kształtem uproszczonym, jak to widać w przekroju A-A na rysunku 3. Wymiar

gm przyjmujemy jako średnią arytmetyczną z wymiarów gc i gz . Przyjmuje się, że najbardziej

niebezpieczna sytuacja (ze względu na zginanie grzybka) zachodzi wtedy, gdy nie występuje ciśnienie

czynnika pod grzybkiem. Wówczas grzybek zamkniętego zaworu jest obciążony z jednej strony siłą

nacisku wrzeciona Fw, zaś z drugiej strony reakcją gniazda Fgn , równą co do wartości sile Fw . Zakłada

się, że siła Fgn jest rozłożona na okręgu o średnicy Dmp .

gn0,5 F

0,5 Fgn

Fw

Rys. 3. Model obliczeniowy grzybka

W celu sprawdzenia grzybka ze względu na niebezpieczeństwo złamania w przekroju A-A, musimy

określić obciążenie przypadające na obie połowy grzybka rozdzielone przekrojem A-A. Na każdą

połowę grzybka przypada połowa całkowitej reakcji gniazda (0,5 Fgn), co jest zilustrowane na rys. 3.

7

Przyjmuje się, że siła 0,5 Fgn jest przyłożona w środku ciężkości półokręgu o średnicy Dmp. To miejsce

jest określone współrzędną eb:

eD

b

mp

(20)

Wynika z tego, że moment gnący dla przekroju A-A wynosi:

Mg = 0,5 Fgn eb (21)

Ażeby wyznaczyć współczynnik bezpieczeństwa na zginanie w przekroju A-A, należy kolejno:

- obliczyć położenie środka ciężkości grzybka („tłusta” kropka na rysunku 3),

- wyznaczyć moment bezwładności przekroju (Jc) względem osi yc przechodzącej przez środek

ciężkości grzybka,

- wyznaczyć największą odległość skrajnych włókien materiału od tej osi (zmax),

- obliczyć naprężenie według wzoru:

g.max gMz

Jc

max (22)

- obliczyć współczynnik bezpieczeństwa ze wzoru odpowiedniego dla materiału:

dla materiałów kruchych:

max.g

mRx

(23a)

dla materiałów plastycznych:

xR e

g

.max

(23b)

Współczynnik bezpieczeństwa na zginanie nie powinien być mniejszy, niż 2,5 .

W wypadku osadzenia w grzybku pierścienia przylgowego, obrzeże ronda jest osłabione. Pojawia się

niebezpieczeństwo zniszczenia ronda przez ścinanie w przekroju cylindrycznym wskazanym literą T

na rysunku 2b. Należy więc sprawdzić ten przekrój na ścinanie siłą Fgn = Fw . Pole powierzchni

przekroju podlegającego ścinaniu, jako pole powierzchni bocznej walca, wynosi tDt . Wymiary Dt

i t należy odczytać z wykonanego rysunku grzybka. Wartość naprężenia tnącego obliczamy ze wzoru:

tD

F

t

wt

(24)

Współczynnik bezpieczeństwa na ścianie, obliczony ze wzoru 25a w wypadku materiału kruchego lub

ze wzoru 25b w wypadku materiału plastycznego, powinien okazać się nie mniejszy niż 2,5.

t

mR0,6=x

(25a)

t

eR0,6=x

(25a)

Gdyby ten współczynnik bezpieczeństwa okazał się za mały, należałoby odpowiednio pogrubić

obrzeże ronda grzybka.

8

Grubość ścianek i kołnierzy

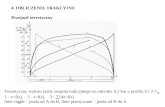

Grubość ścianek korpusu można dobrać za pomocą wykresu przedstawionego na rysunku 4,

w zależności od nominalnej średnicy zaworu Dnom , materiału korpusu i ciśnienia obliczeniowego. Jeśli

ciśnienie obliczeniowe jest mniejsze od przypisanego najniżej położonej linii, należy posługiwać się tą

najniżej położoną linią dla odpowiedniego materiału.

Grubość kołnierza korpusu, do którego przyłączona jest pokrywa zaworu, należy przyjąć 1,8÷2 razy

większą, niż grubość ścianek. Grubość kołnierza pokrywy przyjmujemy jako 1,5÷1,7 grubości ścianek.

(grubości te określamy w miejscu łączenia śrubami). Natomiast wymiary kołnierzy przyłączeniowych

muszą odpowiadać wymaganiom odpowiedniej normy.

25

9

15104

5

20

7

6

8

10

12

14

16

18

20

22

g [mm]

26

1MPa

20070

2,5MPa

30 40 50 60

4MPa

12580 100 150 250 300 400 500 Dnom

1,6MPa

p =10

MPa

1,6MPa

2,5MPa

mosiądz, brąz

żeliwo szare

staliwo 230-450

o

2,5MPa

1,6MPa

4MPa

6,4M

Pa

1MPa

Rys. 4. Wykres do doboru grubości ścianek korpusu według [1]

Nakrętka mechanizmu wrzeciona

Materiał nakrętki dobieramy mając na względzie naciski dopuszczalne, współczynnik tarcia i warunki

zabudowy. Jeśli nakrętka ma być zintegrowana z pokrywą zaworu, to naturalnie musi być wykonana

z tego samego materiału odlewniczego, co pokrywa (najczęściej żeliwo lub staliwo). Wybór stali lub

mosiądzu oznacza zazwyczaj konieczność zaprojektowania nakrętki jako oddzielnego elementu,

wstawionego do jarzma i zabezpieczonego przed przemieszczeniem.

W tablicy 3 przedstawiono parametry charakteryzujące najczęściej spotykane materiały nakrętek.

9

Tablica 3. Właściwości materiałów stosowanych na nakrętki [4]

Materiał Nacisk dopuszczalny pdop[MPa]

w połączeniu półruchowym

Współczynnik tarcia

w skojarzeniu ze stalą

żeliwo szare EN-GJL-150

EN-GJL-200

EN-GJL-250

EN-GJL-300

8 10

10 13

13 16

16 20

0,06 0,17

staliwo „200-400” „340-550” 16 20 0,07 0,22

stal E295 E360 22 27 0,07 0,22

mosiądz 15 19 0,04 0,10

Uwaga: Rozrzut wartości współczynnika tarcia nie jest związany z gatunkiem materiału, lecz głównie ze

stanem powierzchni (smarowanie, czystość).

Ze względu na półruchowe warunki pracy układu wrzeciono - nakrętka, decydującym kryterium dla

określenia wysokości nakrętki będzie odporność na ścierne zużycie zwojów. Miarą szybkości

postępowania zużycia jest wartość nacisku p na jednostkę powierzchni roboczej gwintu Ad:

d

w

A

Fp

Wartość ta powinna być mniejsza od dopuszczalnej. Na podstawie tego warunku i po jego

przekształceniu obliczamy wymaganą powierzchnię roboczą gwintu:

AF

pd

w

dop

(26)

Powierzchnię roboczą gwintu stanowi łączna powierzchnia robocza wszystkich zwojów nakrętki.

Powierzchnia robocza jednego zwoju jest powierzchnią pierścienia o średnicy zewnętrznej d i

wewnętrznej D1 (por. rysunek 1 w tablicy 2). Niezbędna liczba zwojów nakrętki wynika więc

z wymaganej powierzchni Ad :

i4 A

d Dz

d

2

1

2

( ) (27)

Wobec tego wymagana wysokość nakrętki:

Hn = iz t (28)

gdzie t jest podziałką gwintu (dla gwintów pojedynczych podziałka jest równa skokowi gwintu P).

Otrzymaną wartość zaokrąglamy „w górę” do pełnych milimetrów. Ze względu na dobre prowadzenie

wrzeciona wysokość nakrętki przyjmuje się zwykle jako (11,5)d, ale nie więcej niż 2d. Gdyby

wysokość nakrętki „wychodziła” zbyt duża, może okazać się konieczne powiększenie średnicy gwintu.

Określenie zewnętrznego wymiaru nakrętki:

Jeśli nakrętka jest zintegrowana z jarzmem, to jej zewnętrzny wymiar musi zapewnić odpowiednią

wytrzymałość jarzma. Orientacyjnie można przyjąć, że grubość ścianki takiej nakrętki wynosi 1,5÷2

grubości ścianek korpusu zaworu (dobór grubości ścianek – na końcu tego opracowania).

Jeśli nakrętkę stanowi nagwintowana tuleja wciśnięta w jarzmo, to jej zewnętrzną średnicę można

określić z warunku zachowania zbliżonej sztywności wrzeciona i nakrętki w kierunku osiowym:

10

E A E Aw w n n

gdzie: Ew - moduł Younga materiału wrzeciona,

Aw - średni przekrój poprzeczny wrzeciona w części gwintowanej,

En - moduł Younga materiału nakrętki,

An - średni przekrój poprzeczny nakrętki w części gwintowanej.

Warunek ten można przedstawić w następującej postaci:

E d E D dw n n 2

2 2

2

2( )

stąd po przekształceniu otrzymujemy wzór użytkowy:

DE E

Edn

w n

n

2 (29)

Zwykle przyjmuje się wymiar Dn zaokrąglony w górę.

Wytrzymałość wrzeciona na wyboczenie

Wykorzystując przyjęte wymiary grzybka zaworu i jego wzniosu, dławnicy, dławika i nakrętki,

wykonujemy szkic sytuacyjny, który umożliwia określenie długości wrzeciona do obliczenia

wytrzymałości na wyboczenie. Konstrukcyjną długość podlegającą wyboczeniu Lk mierzy się od

powierzchni naciskowej wrzeciona do połowy wysokości nakrętki przy największym możliwym

oddaleniu tych miejsc. W zaworze grzybkowym powierzchnia naciskowa wrzeciona zazwyczaj

znajduje się na dolnym czole wrzeciona, tak jak to jest wskazane na rysunku 5.

Przyjmuje się model wyboczeniowy dwuprzegubowy, czyli = 1. Wobec tego długość wyboczeniowa:

Lw = Lk = Lk (30)

Promień bezwładności przekroju wrzeciona „i” określamy dla umownej średnicy rdzenia, oznaczonej

symbolem ds i obliczanej według wzoru: ds = 0,5 (d1 + d2) . Wymiary gwintu – wg tablicy 2.

4

d

d4

d64

A

J=i s

2s

4s

s

min

(31)

Następnie wyznaczamy smukłość wrzeciona:

=L

i

w (32)

Jeżeli smukłość jest większa od smukłości granicznej lgr (dla stali konstrukcyjnych średnio lgr 100),

to wyboczenie ma charakter liniowo-sprężysty i do obliczenia naprężeń krytycznych stosujemy wzór

Eulera [3]:

2

2

2ws

min2

kr

E

LA

JE

(33a)

Jeżeli natomiast smukłość jest mniejsza od granicznej, to wyboczenie zachodzi praktycznie w stanie

plastycznym, a do obliczenia naprężeń krytycznych może być zastosowany wzór Johnsona [5]:

kr e eR R

1

21

20000

2

2

2

gr

(33b)

11

W obydwóch wypadkach wymaga się, aby współczynnik bezpieczeństwa definiowany jako:

s

w

kr

c

krw

A

Fx

(34)

okazał się nie mniejszy, niż xw.wym = 4.

As jest polem powierzchni obliczeniowego przekroju gwintu o średnicy ds , jak we wzorze 31.

Niezależnie od metody obliczeniowej dopuszcza się, ażeby obliczony współczynnik bezpieczeństwa

był mniejszy od wymaganego o ok. 25 %, jeśli zachodzą następujące przesłanki:

nagwintowana część wrzeciona zajmuje małą część długości konstrukcyjnej Lk, a w części

niegwintowanej średnica wrzeciona jest co najmniej równa d,

uszczelnienie podpiera wrzeciono w środkowej części między nakrętką a powierzchnią naciskową,

nakrętka ma znaczną długość (Hn > 1,2 d) i przez to usztywnia podparcie wrzeciona.

Jeżeli współczynnik bezpieczeństwa wrzeciona na wyboczenie nie spełnia warunku bezpieczeństwa,

należy zwiększyć wymiar gwintu i powtórzyć dotychczasowe obliczenia. Natomiast jeżeli

współczynnik ten jest większy od wymaganego o więcej niż 100 %, to oznacza, że wrzeciono jest zbyt

grube. Należy wówczas rozważyć zmniejszenie wymiaru gwintu i powtórzenie obliczeń.

Napęd mechanizmu śrubowego

Zaczynamy od zaprojektowania tej części mechanizmu śrubowego, w której znajduje się powierzchnia

naciskowa wrzeciona. W zaworach grzybkowych zazwyczaj występuje taki mechanizm, jakiego

schemat jest przedstawiony na rysunku 5.

powierzchnia naciskowa

Nakrętka mechanizmu

Kółko (pokrętło)

Wrzeciono

Rys. 5. Schemat mechanizmu śrubowego

W tym rodzaju mechanizmu napędzane jest wrzeciono, zaś nakrętka jest nieruchoma. Czoło wrzeciona

współpracuje ślizgowo z dnem gniazda w grzybku. Dno gniazda zwykle jest płaskie, natomiast czoło

wrzeciona może być płaskie (rys.6a) lub wypukłe (rys.6b). Należy jednak mieć na uwadze, że

decydując się na wypukłe czoło wrzeciona, wymuszamy znaczne powiększenie nacisku

jednostkowego, co wymaga nie tylko zastosowania utwardzenia materiału wrzeciona (a nie każdą stal

można utwardzić), ale też utwardzenia powierzchni dna gniazda w grzybku. Zazwyczaj stosowane

żeliwa nie są do tego odpowiednie. Może się okazać konieczne wprowadzenie do grzybka grubej

utwardzonej podkładki, przyjmującej nacisk od wrzeciona, jak na rysunku 6b.

12

a) b)

p

pHmax

d'

Rys. 6. Współpraca czoła wrzeciona z dnem gniazda; a) czoło płaskie, b) czoło wypukłe

Jeżeli czoło jest płaskie, to jednostkowy nacisk powierzchniowy jest rozłożony równomiernie i oblicza

się go z oczywistej zależności:

pF

A

w (35a)

gdzie A jest polem kołowej powierzchni styku czoła wrzeciona z gniazdem. Średnica czoła d’ jest

zilustrowana na rysunku 6a.

Wartość tego nacisku jednostkowego powinna spełnić równocześnie dwa warunki wytrzymałościowe:

p pdop.w p pdop.g (36a)

pdop.w - dopuszczalny nacisk jednostkowy dla materiału wrzeciona,

pdop.g - dopuszczalny nacisk jednostkowy dla materiału grzybka.

Wartości nacisków dopuszczalnych należy przyjmować wg tablicy 4.

Tablica 4. Dopuszczalny nacisk jednostkowy w połączeniach spoczynkowych [6]

Materiał pdop [MPa]

żeliwo szare 0,35 Rm

staliwa, miękkie stale 0,3 Re

stale cieplnie ulepszone 0,5 Re

Jeżeli czoło wrzeciona współpracujące z gniazdem jest sferycznie wypukłe (rys. 6b), to rozkład

nacisku jest półeliptyczny, a maksymalną wartość nacisku jednostkowego (występującą w środku

styku) oblicza się z zależności Hertza właściwej dla styku dwóch ciał typu kula-płaszczyzna:

pHmax = 1360 F

R

w

kw

23

[współczynnik 1360 jest związany z jednostkami: N, mm]

gdzie Rkw jest promieniem kulistej wypukłości czoła wrzeciona. Warunek wytrzymałościowy

przedstawia się następująco:

13

pHmax pH dop.w pHmax pH dop.g

znaczenie indeksów „w” i „g” - jak wyżej.

Dopuszczalny nacisk jednostkowy pH dop można w przybliżeniu określić wg tablicy 5.

Przekształcając wyżej podane wzory, otrzymamy dogodną zależność do określenia promienia

sferycznej wypukłości końcówki wrzeciona:

R Fpkw w

H dop

13603

[N, mm] (35b)

gdzie pH dop jest mniejszą z dopuszczalnych wartości nacisku dla obydwóch stykających się ciał.

Promień Rkw należy przyjmować bez zbędnego nadmiaru, gdyż od niego zależy też wielkość tarcia

w rozważanym styku.

Tablica 5. Orientacyjne wartości dopuszczalnego nacisku w styku skoncentrowanym na polu kołowym [7]

Materiał

w stanie

normalizowanym

po ulepszeniu cieplnym

do podanej twardości

po zahartowaniu

do podanej twardości

pH dop [MPa] twardość [HB] pH dop [MPa] twardość

[HRC]

pH dop [MPa]

E295 600

E335 720

stale C30 600 180 730 50 1300

C40 680 200 830 53 1500

C45 730 210 930 55 1700

C55 800 250 1200 60 2000

200-400 660 210 930 55 1600

staliwa 230-450 710 230 1000 56 1700

270-480 760 250 1060 58 1860

żeliwa EN-GJL-200 530

szare EN-GJL-300 660

EN-GJL-400 800

Po ustaleniu wymiarów naciskowej części mechanizmu śrubowego można przystąpić do

zaprojektowania osadzenia kółka (pokrętła) na wrzecionie lub na nakrętce mechanizmowej.

Obciążenie tego połączenia wynika z pokonywania tarcia występującego na powierzchni gwintowej

mechanizmu śrubowego i na powierzchni naciskowej w kontakcie z gniazdem w grzybku.

Moment tarcia w mechanizmie śrubowym, czyli między wrzecionem a nakrętką:

)(tgdF5,0M 2wtn (37)

d2 - średnia średnica gwintu (według tablicy 2),

- kąt wzniosu linii śrubowej:

arctgP

d 2

(38)

P - skok gwintu (według tablicy 2),

’ - pozorny kąt tarcia w gwincie:

cosarctg= (39)

- współczynnik tarcia według tablicy 3,

- kąt zarysu gwintu; dla gwintów trapezowych symetrycznych = 15o.

14

Moment tarcia w miejscu ślizgania wrzeciona po powierzchni gniazda obliczamy metodą zależną od

rodzaju styku. Jeśli styk jest kołowy a rozkład nacisków jest równomierny, to korzystamy ze wzoru:

dF3

1M wtg (40a)

Jeżeli pole styku jest pierścieniowe, to przy założeniu równomiernego rozkładu nacisków, moment

tarcia może być obliczony z uproszczonego wzoru:

4

ddFrFM zewnwewn

wśrwtg (40b)

Jeżeli natomiast styk ma charakter skoncentrowany (jak przy współpracy powierzchni sferycznie

wypukłej z powierzchnią płaską), to właściwa jest następująca zależność:

rF16

3M wtg (40c)

We wzorach 40 (a,b,c) podstawiamy:

d’, dzewn , dwewn - średnice ograniczające pole styku

- współczynnik tarcia (wg tablicy 3)

r - promień pola odkształcenia sprężystego w styku, obliczany ze wzoru:

r = 0,0187 Fw3 Rkw (41c)

[współczynnik 0,0187 jest związany z jednostkami: N, mm]

Całkowity moment napędowy, czyli moment na kółku, obliczymy z zależności:

Mk = Mtn + Mtg (42)

Połączenie kółka z wrzecionem

Połączenie kółka z wrzecionem zwykle jest połączeniem czworobocznym. W najprostszym wykonaniu

czop ma ściany równoległe (rys. 7a). Kształt ten uzyskuje się przez skrawanie materiału płaszczyznami

równoległymi z czterech stron walcowego fragmentu wrzeciona. W celu zapewnienia poprawnego

kontaktu czopa z otworem wykonanym w kółku, zawsze należy pozostawić niezaostrzone krawędzie

czopa. Wynika z tego, że odległość acz między ścianami czopa powinna być większa, niż bok kwadratu

wpisanego w wyjściową średnicę dw , co jest wyrażone przez warunek:

wcz d2

2a ; przyjmuje się wcz d)77,073,0(a [zaokrąglić do 0,5 mm] (43a)

Dla umożliwienia wkręcenia wrzeciona w nakrętkę i w celu swobodnego jego nagwintowania, wymiar

dw musi być nieco mniejszy (o 0,3 ÷ 0,5 mm) od wewnętrznej średnicy gwintu mechanizmowego na

wrzecionie d1, jak na rysunku 7a. Wymiar d1 należy wziąć z tablicy 2.

Forma czopa widoczna na rysunku 7a prowadzi jednak do osłabienia podstawy czopa na skręcanie.

Częściej więc stosuje się połączenia o ścianach czopa i otworu zbieżnych w kierunku osiowym (rys. 7

b i c). Taki kształt zapewnia nie tylko większą wytrzymałość na skręcanie, ale też możliwość

wykasowania luzu w połączeniu. Czop jest tutaj uformowany w kształcie zbliżonym do ostrosłupa

ściętego, poprzez skrawanie materiału z czterech stron wrzeciona płaszczyznami nierównoległymi do

osi. Zbieżność czopa określa się między ścianami i najczęściej wynosi ona 1:10. Krawędzie

sąsiednich bocznych płaszczyzn nie powinny się zbiegać, gdyż doprowadziłoby to do zaostrzenia

krawędzi ostrosłupa. Ukształtowany czop charakteryzuje się tym, że przekroje poprzeczne dokonane

w różnych miejscach mają różne kształty: od kształtu kołowego u dołu do kształtu prawie

kwadratowego na górze.

15

a) b) c)

Rys. 7. Czop czworoboczny w trzech wersjach wykonania

Czop na rys. 7b jest uzyskany przez skrawanie materiału z walcowego fragmentu wrzeciona, przy

czym średnica tego fragmentu dw musi być tak dobrana, żeby było możliwe swobodne nagwintowanie

wrzeciona, co oznacza, że musi być dw < d1 (o 0,3 ÷ 0,5 mm, tak jak w wypadku „a”). Wymiar acz

określa się w tym wypadku ze wzoru identycznego jak w przypadku 6a:

wcz d)77,073,0(a [zaokrąglić do 0,5 mm] (43b)

W wypadku, kiedy wrzeciono ma małą średnicę (gwint mechanizmowy ≤ Tr16), takie wykonanie

czopa prowadzi do zbyt małego wymiaru acz , co wywołuje duże naciski w połączeniu i wymusza

zastosowanie bardzo małego gwintu do zamocowania kółka. W takiej sytuacji stosuje się rozwiązanie

przedstawione na rysunku 7c. Tutaj czop jest wykonany przez skrawanie materiału z nagwintowanego

odcinka wrzeciona. Dzięki temu otrzymuje się możliwie największy wymiar czworoboku, ale trzeba

zauważyć, że przekazywanie nacisków powierzchniowych odbywa się tu w niekorzystnych warunkach,

bo czynna powierzchnie czopa jest nieciągła, gdyż powstaje tylko na zwojach gwintu

mechanizmowego. Wymiar czopa acz w tym wypadku obliczamy ze wzoru (43c).

d)77,073,0(acz [zaokrąglić do 0,5 mmm] (43c)

Określenie długości czopa:

W wypadku konstrukcji czopa wg rys. 7a, długość czopa określamy z uwzględnieniem nie tylko

nacisku powierzchniowego, ale i potrzeby zapewnienia sztywnego osadzenia kółka na wrzecionie.

Można wstępnie założyć, że jego długość lcz powinna wynosić (11,5) dw . (44a)

W pozostałych wypadkach (rys. 7b i 7c) o długości czopa stanowią warunki geometryczne. Przy

zbieżności Δ=1:10 (=0,1) długość zbieżnej części czopa lcz wyniesie:

- w wypadku konstrukcji wg rys. 7b:

czw

cz

adl (44b)

- w wypadku konstrukcji wg rys. 7c:

cz

cz

adl (44c)

16

Wytrzymałościowe sprawdzenie długości połączenia kształtowego będzie przeprowadzone po

zaprojektowaniu kółka.

Jeśli przyjęto formę czopa wg rys. 7a, to w uzupełnieniu obliczeń wrzeciona należy dodatkowo

sprawdzić ten czop ze względu na skręcanie. Rzeczywisty kształt przekroju zastępuje się kwadratem

o boku acz (pomija się stępienia naroży). Wskaźnik wytrzymałości przekroju kwadratowego na

skręcanie oblicza się wg wzoru: 3

czo a208,0W (45)

Maksymalne naprężenie styczne od skręcania:

s

k

o

M

W (46)

Współczynnik bezpieczeństwa na skręcanie:

x =0,6 R e

s

(47)

Współczynnik ten nie może być mniejszy, niż 1,5.

Konstrukcja kółka

Do wyboru średnicy kółka stosujemy wykres z rysunku 8, podający orientacyjną zależność tej średnicy

od momentu napędowego.

600

30

8

56

200100

10

20

400300 500

40

5060

80

100

200

300M [Nm]k

D [mm]700 k800

Rys. 8. Wykres doboru średnicy kółka napędowego według [1]

Określenie wysokości piasty kółka ck:

Jeśli połączenie nie ma kształtu zbieżnego, to wysokość ta powinna być nieco większa od długości

czopa, aby umożliwić wykasowanie luzu poosiowego przez dociśnięcie kółka (patrz rys. 9a).

W przypadku połączenia zbieżnego (wg rys. 7b lub 7c) nie ma sensu projektowanie wysokości piasty

tak dużej jak długość czopa, ponieważ dolna część czopa nie jest w stanie współdziałać

w przenoszeniu momentu obrotowego (patrz - rysunek 9b). Jeśli zbieżność wynosi 1:10, to stosunek

wysokości piasty ck do wymiaru czopa acz nie powinien być większy, niż 2.

17

Określenie wielkości otworu w kółku:

Otwór w piaście kółka kształtuje się zależnie od kształtu czopa. W wypadku czopa o kształcie

graniastosłupowym (wg rys. 7a), przyjmuje się nominalny wymiar otworu taki sam, jak wymiar

przekroju czopa, zapewniając tylko odpowiedni luz w celu ułatwienia montażu.

a) b)

Rys. 9. Osadzenie kółka na wrzecionie przy różnych wykonaniach czopa

W wypadku czopa o kształcie ostrosłupowym, wielkość otworu w kółku ma wpływ na położenie kółka

względem wrzeciona (tzn. na głębokość wsunięcia). Wymiar kwadratu otworu po węższej stronie ( ak )

powinien być na tyle mniejszy od wymiaru acz , żeby górna płaszczyzna piasty kółka po nałożeniu na

czop znalazła się o 2÷4 mm powyżej górnej płaszczyzny ograniczającej czop, co jest zilustrowane na

rysunku 9b. Przy zbieżności 1:10 oznacza to, że ak powinno być o 0,2÷0,4 mm mniejsze od acz. Taki

margines umożliwi właściwe zaciśnięcie kółka na wrzecionie. Z tego samego względu należy się

upewnić, czy dolna płaszczyzna piasty kółka nie opiera się o jakąkolwiek powierzchnię wrzeciona czy

innych części zaworu.

Uwaga: Jeśli czop ma kształt ostrosłupa, to bardzo ważne jest zapewnienie jednakowej zbieżności

ścian otworu piasty i czopa (zbieżność powinna być parametrem wymiarowanym).

Sprawdzenie połączenia kształtowego czworobocznego:

Przyjętą długość czopa sprawdzamy z warunku wytrzymałości połączenia czworobocznego na nacisk:

dop

ef2cz

k pla

M4p

(48)

gdzie pdop - według tablicy 4, zaś lef – wg poniższych zaleceń:

a) W przypadku konstrukcji wg rys. 7a jako długość efektywną lef przyjmiemy całą długość

przylegania piasty kółka do czopa, równą lcz .

b) W drugim przypadku (rys. 7b) można uznać, że długość efektywna lef jest równa długości

przylegania lp wg rys. 9b, o ile wymiar lp nie przekracza 2/3 długości czopa lcz . W przeciwnym

wypadku należy przyjąć lef jako 2/3 długości czopa lcz , obliczonej ze wzoru 44 b albo 44c.

c) W trzecim przypadku (rys. 7c), gdy przyleganie zachodzi na resztach zwojów gwintu, należy

przyjąć, że efektywna długość przylegania jest równa 50% wymiaru lef obliczonego wg punktu b.

Wartość nacisku jednostkowego p powinna spełnić jednocześnie dwa warunki wytrzymałościowe:

p pdop.czopa p pdop.kółka (49)

18

Zamocowanie kółka na wrzecionie

Kółko powinno być zamocowane tak, aby nie spadało z zaworu. Najczęściej wykorzystuje się w tym

celu złącze śrubowe. Spotyka się dwa sposoby wykonania tego złącza. Pierwszy sposób, to wydłużenie

wrzeciona ponad kółko, nagwintowanie tej wysuniętej części wrzeciona możliwie dużym gwintem

metrycznym (jak na rysunkach 7 i 9) i zamocowanie kółka za pomocą znormalizowanej nakrętki

sześciokątnej zwykłej lub niskiej, z użyciem dużej płaskiej podkładki. Drugi sposób polega na

wykonaniu nagwintowanego otworu w czworobocznym czopie wrzeciona i wprowadzeniu do tego

otworu śruby, mocującej kółko poprzez dużą podkładkę. Ten sposób może być zastosowany tylko

wtedy, gdy wymiar poprzeczny czopa jest odpowiednio duży.

Złącze to nie podlega obliczaniu wytrzymałościowemu, ale nie może być ono zbyt delikatne, bo trzeba

liczyć się np. z podnoszeniem zaworu za kółko.

Rys. 10. Zamocowanie kółka za pomocą nakrętki sześciokątnej

Na rysunku 10 jest widoczna nakrętka i podkładka okrągła, zazwyczaj podkładana pod nakrętki.

Należy zwrócić uwagę na szczegóły kształtu nagwintowanej końcówki wrzeciona oraz różnicę między

wymiarami acz i ak (zwymiarowanymi na rysunkach 7 i 9).

19

Zawieszenie grzybka na wrzecionie (nie dotyczy zaworów zwrotnych)

Grzybek zaworu zaporowego musi być tak zawieszony na wrzecionie, ażeby miał swobodę obrotu (co

zapobiega tarciu przylg przy zamykaniu zaworu), ale by nie mógł spaść z wrzeciona. Ponadto musi

istnieć luz poprzeczny między wrzecionem a grzybkiem, ażeby grzybek mógł się swobodnie ułożyć na

gnieździe. Na rysunku 11 są przedstawione dwa z wielu możliwych rozwiązań tego zawieszenia.

A-A

A

A-A

A

B-B

B B

a) b)

A A

zapinka półpierścienie

pierścień rozprężny

Rys. 11. Zawieszenie grzybka: a) z ustaleniem za pomocą zapinki,

b) z ustaleniem za pomocą dwóch półpierścieni i pierścienia rozprężnego.

Zawieszenie typu „a” jest tańsze, ale mniej trwałe, niż zawieszenie „b”, ponieważ powierzchnia

współpracy wrzeciona z zapinką jest znacznie mniejsza, niż powierzchnia współpracy wrzeciona

z półpierścieniami. Wielkość powierzchni współpracy decyduje o szybkości zużycia ściernego,

szczególnie gdy znaczne jest obciążenie tej powierzchni. O wielkości obciążenia decyduje przede

wszystkim to, czy większe ciśnienie płynu występuje nad grzybkiem, czy pod nim.

20

Uszczelnienie i śruby pokrywy

Rys. 12. Osiowanie i uszczelnienie pokrywy kołowej w korpusie

Jeżeli przewiduje się kołowy kształt kołnierza pokrywy (jak zwykle w zaworach grzybkowych), to

pokrywa powinna być osiowana w otworze korpusu, czyli jednoznacznie ustalona w osi zaworu dzięki

przyleganiu do wewnętrznej powierzchni kołnierza korpusu, jak to widać na rysunku 12. W tym

przykładowym rozwiązaniu średnica osiująca pokrywę jest jednocześnie zewnętrzną średnicą uszczelki

płaskiej (jej wymiar = Du + 2 Bu). Wielkość średnicy Du przyjmujemy możliwie małą, ale

z uwzględnieniem możliwości przeprowadzenia grzybka i narzędzia obrabiającego powierzchnię

przylgową przez otwór w korpusie. Jeśli decydujemy się na płaską uszczelkę kołnierzową

(z miękkiego materiału), to jej czynną szerokość Bu przyjmujemy jako około 0,080,12 średnicy Du ,

zaś grubość ok. 2 mm. Najczęściej stosowanym materiałem jest klingeryt i jego odpowiedniki.

Śruby mocujące pokrywę muszą pokonać następujące siły:

nacisk wrzeciona na gwint nakrętki Fw,

wymagany docisk uszczelki pokrywy Fu,

jeżeli nad grzybkiem może występować nadciśnienie czynnika po zamknięciu zaworu, to pokrywę

obciąża również parcie czynnika Fp.

Wymagany nacisk jednostkowy na uszczelce kołnierzowej obliczamy ze wzoru:

pp

Bu.wym

o

u

[MPa, mm] (50)

gdzie - współczynnik zależy od materiału uszczelki, według tablicy 6.

Uwaga: Wzór ten jest wzorem empirycznym, więc należy zastosować wskazane jednostki!

Tablica 6. Współczynnik do obliczania wymaganego nacisku jednostkowego uszczelek kołnierzowych [4]

Materiał [mm0,5]

tektura 10

aluminium 13

klingeryt, paronit, polonit (itp.) 16

miedź, mosiądz 16

Siła wymaganego docisku uszczelki pokrywy:

Fu = Au pu.wym (51)

21

Pole powierzchni uszczelki o kształcie pierścieniowym:

2u

2uuu DB2D

4A

(52)

Średnia średnica uszczelki pierścieniowej Dmu wynosi:

Dmu= Du + Bu (53)

Jeżeli uwzględniamy parcie czynnika na pokrywę, to obliczamy je na podstawie działania ciśnienia po

na powierzchni App ograniczonej średnim obwodem uszczelki. Dla uszczelki kołowej będzie:

4

DA

2mu

pp

(54)

Siła parcia czynnika wynosi więc:

Fp = po App (55)

W efekcie obciążenie śrub pokrywy obliczamy ze wzoru:

z Q = Fw + Fu [+Fp] (56)

Zakładamy liczbę śrub z (parzystą, zwykle 4 8), obliczamy siłę Q dla jednej śruby i dobieramy gwint.

Śruby złączne zwykle są wykonywane z materiałów o własnościach mechanicznych w klasach 4.8, 5.8

6.8, 8.8 lub nawet 10.9 (patrz - norma PN-EN ISO 898-1:2001). Wybieramy klasę własności

mechanicznych i obliczamy granicę plastyczności. Następnie przyjmując współczynnik

bezpieczeństwa dla śrub x = 2,5 obliczamy dopuszczalne naprężenia na rozciąganie:

kR

xr

e (57)

Obciążenie śruby wynika z potrzeby uzyskania siły Q. Z warunku wytrzymałościowego w postaci:

r

s

kA

Q1,3

wyznaczymy niezbędny przekrój rdzenia śruby:

r

sk

Q1,3A

(58)

Następnie dobieramy z tablic gwintów metrycznych zwykłych [9, 8]] taki gwint, którego przekrój

obliczeniowy As spełnia warunek (58). Długość śrub określamy odpowiednio do potrzeb

konstrukcyjnych, zachowując przy tym zgodność z odpowiednią normą. W opisie śruby należy podać

przynajmniej wielkość gwintu, długość śruby (mierzoną bez łba) i klasę własności mechanicznych.

Inne obliczenia

Przedstawiony w tym opracowaniu materiał nie obejmuje wszystkich możliwych obliczeń

wytrzymałościowych, potrzebnych przy konstruowaniu zaworów grzybkowych wszelkich rodzajów.

Te najważniejsze i najczęściej występujące są jednak w nim uwzględnione, a ewentualne dodatkowe

obliczenia należy prowadzić według ogólnie znanych metod wytrzymałościowych.

22

Wykaz wykorzystanej literatury

1. Korewa W.: Części maszyn, cz. II - PWN 1969.

2. Mały poradnik mechanika. WNT, Warszawa 1985.

3. Niezgodziński M.F., Niezgodziński T.: Wzory, wykresy i tablice wytrzymałościowe. PWN,

Warszawa 1984.

4. Osiński Z. (red.): Podstawy konstrukcji maszyn. PWN, Warszawa 1999.

5. Zakrzewski M., Zawadzki J.: Wytrzymałość materiałów. PWN, Warszawa 1983.

6. Podstawy Konstrukcji Maszyn. Praca zbiorowa pod red. M. Dietricha, T 1-3. WNT, Warszawa

1999.

7. Krzemiński-Freda H.: Łożyska toczne. PWN, Warszawa 1989.

8. Bossard AG - Schrauben Katalog, Bossard Austria GmbH, 1997.

9. PN-ISO 724:1995. Gwinty metryczne ISO ogólnego przeznaczenia. Wymiary nominalne.