Materiały pomocnicze do laboratorium z urządzeń automatyki€¦ · SEC-AC Testbox (2) powinny...

Transcript of Materiały pomocnicze do laboratorium z urządzeń automatyki€¦ · SEC-AC Testbox (2) powinny...

Piotr Niklas Grzegorz Redlarski

Materiały pomocnicze do laboratorium z urządzeń automatyki

2

SPIS TREŚCI Ćwiczenie 1. Serwomechanizmy prądu przemiennego...................................3

Ćwiczenie 2. Sterowanie silnikami skokowymi w układach regulacji...........10

Ćwiczenie 3. Pneumatyczne elementy konstrukcyjne układów

automatyki................................................................................. 23

Ćwiczenie 4. Parametry i charakterystyki silników skokowych.....................29

Ćwiczenie 5. Hydrauliczne elementy konstrukcyjne w układach

regulacji..................................................................................... 40

Ćwiczenie 6. Kontrola i sterowanie w układach automatyki z poziomu

komputera przemysłowego........................................................ 54

Ćwiczenie 7. Ekektropnumatyczne układy regulacji automatycznej.........66

3

Ćwiczenie 1. SERWOMECHANIZMY PR ĄDU PRZEMIENNEGO 1.1. Wprowadzenie 1.1.1. Wstęp Pojęcie serwomechanizmu związane jest z zamkniętym układem automatyki o strukturze typowego układu regulacji. W układzie tym wartość zadana x(t) porównywana jest z sygnałem wyjściowym z przetwornika y(t), a powstały uchyb regulacji e(t) = x(t) – y(t) doprowadzany jest na wejście członu korekcyjnego, a następnie do układu wzmacniacza. Wzmocniony sygnał doprowadzany jest do członu wykonawczego (np. siłownika), którego przemieszczenie jest wartością wyjściową układu (rys. 1.1).

Rys. 1.1. Schemat blokowy serwomechanizmu

Cechą charakterystyczną serwomechanizmów jest charakter całkujący (P) lub proporcjonalno-róŜniczkujący (PD) członu wykonawczego. Stosowanie proporcjonalnych członów korekcyjnych o duŜej wartości wzmocnienia (lub wzmacniaczy trójpołoŜeniowych) zapewnia duŜą dynamikę układu lecz powoduje pogorszenie zapasu stabilności. W praktyce znaczną poprawę wskazanych niedogodności uzyskuje się stosując regulatory typu PD. PowyŜsze wymagania sprawiają, Ŝe w serwomechanizmach prądu przemiennego stosuje się z reguły tylko jeden rodzaj silnika prądu przemiennego, jakim jest dwufazowy silnik asynchroniczny. 1.1.2. Opis stanowiska laboratoryjnego Stanowisko układu składa się z kilku oddzielnych elementów zamocowanych na metalowej podstawie – 6 (rys. 2.1). Z kolei poprawne działanie układu wymaga jego odpowiedniej konfiguracji wstępnej. Stąd teŜ przed przystąpieniem do realizacji ćwiczenia naleŜy sprawdzić czy:

a) przewód interfejsu szeregowego RS-232 (niewidoczny na rys. 1.2, który łączy sterownik urządzenia (1) z komputerem PC) jest poprawnie podłączony,

b) przewód interfejsu komunikacyjnego (3) jest poprawnie podłączony, c) wszystkie urządzenia są wyłączone (co oznacza, Ŝe wszystkie przełączniki na panelu

SEC-AC Testbox (2) powinny znajdować się w dolnej pozycji, a potencjometry powinny być ustawione w pozycji zerowej). Spełnienie wyŜej wymienionych warunków pozwala na przejście do kolejnego etapu,

związanego z odpowiednią kolejnością załączaniem poszczególnych elementów urządzenia, gdyŜ niepoprawna jej realizacja powoduje błąd w działaniu układu. NaleŜy zatem najpierw załączyć zasilanie falownika (wyłącznik 230 V AC), a następnie napięcie stałe o wartości 24 V na zewnętrznym zasilaczu. Powinna wówczas zaświecić się czerwona dioda pod napisem Analog-IN 0, na panelu SEC-AC Testbox (2).

4

Prawidłowe wykonanie powyŜszych czynności pozwala na przejście do kolejnego etapu pracy, związanego z uruchomieniem programu WMEMOC na komputerze PC. Prawidłowa inicjacja programu związana jest z automatycznym jego przejściem do trybu pracy online.

Rys. 1.2. Widok stanowiska z serwomechanizmem prądu przemiennego: 1 – sterownik urządzenia, 2 – panel SEC-AC Testbox, 3 – przewód interfejsu komunikacyjnego, 4 –

serwomotor prądu przemiennego, 5 – układ wykonawczy, 6 – metalowa podstawa

1.1.3. Konfiguracja oprogramowania sterującego WMEMOC Do sterowania pracą układu wykorzystywany jest pakiet specjalistycznego oprogramowania WMEMOC. Oprogramowanie to wymaga wstępnej konfiguracji tych parametrów pracy układu, które są resetowane po wyłączeniu zasilania układu. Widok odpowiedniego okna konfiguracyjnego przedstawiono na rys. 1.3, natomiast poniŜej dokonano szczegółowego opisu kroków jakie naleŜy wykonać: Krok I. NaleŜy przejść do menu Options User mode, a następnie wybrać opcję Expert. Krok II. NaleŜy przejść do menu File Parameter set Read from file and store into

servo, a następnie w menu Festo wmemoc wpa Motor MTR-AC-55 vertical naleŜy odnaleźć typ silnika MTR-AC-55-3S-AB. Po zatwierdzeniu przyciskiem OK wybrane dane powinny zostać przesłane do sterownika.

Krok III. Z menu Parameters Device parameters Limit switch logic naleŜy wybrać opcję Opener.

Krok IV. W panelu Parameters Motor data naleŜy podać odpowiednie wartości prądów odczytane z tabliczki znamionowej silnika, a następnie wybrać opcję Auto detect.

5

Krok V. W panelu Parameters Device parameters Regulator enable logic naleŜy wybrać opcję Din5 and serial port (RS 232).

Krok VI. Z menu Parameters Device parameters Current controller naleŜy wybrać opcję Auto detect.

Krok VII. W panelu Parameters Device parameters Speed controller naleŜy określić wzmocnienie (gain) o wartości 1 oraz stałą czasową (time constant) równą 12 ms.

Krok VIII. Kończąc konfigurację naleŜy zapisać wprowadzone ustawienia, przechodząc do menu Parametes Save parameters.

Rys. 1.3. Główne okno konfiguracyjne oprogramowania WMEMOC

Kolejnym etapem ćwiczenia jest sprawdzenie poprawności działania układu. W tym

celu z menu Set Points Set Point naleŜy wybrać opcję selection. Następnie jako selector A naleŜy wybrać ustawienie RS 232/field bus, a jako selector B, ustawienie Set Point = 0 i zatwierdzić je, wciskając przycisk OK. Jednocześnie na zewnętrznym panelu sterownika przełączniki o nazwach: Powerstage oraz Enable muszą znajdować się w górnej pozycji.

W celu rozpoczęcia działania programu, w oknie commands znajdującym się w lewej części rysunku 1.3 naleŜy zaznaczyć opcję Drive enable pamiętając jednocześnie, aby inne dostępne opcje były odznaczone (rys. 1.4). Z kolei dokonanie wyboru menu Set Points powoduje otwarcie okna znajdującego się w prawej części rysunku 1.3 i pozwala na określenie zadanej wartość prędkości w polu o nazwie Set Point. Wpisanie w tym polu wartości dodatniej powoduje przesunięcie się suwaka układu w prawą stronę, natomiast wprowadzenie wartości ujemnej powoduje przesunięcie w stronę przeciwną (lewą).

Prowadzać badania działania układu dla róŜnych wartości prędkości obrotowych rpm (rewolutions per minute) nie naleŜy przekraczać wartości 1000 rpm.

6

Rys. 1.4. Widok konfiguracji okna Commands w czasie uruchamiania serwomotoru

z poziomu komputera PC 1.1.4. Sterowanie pracą serwomechanizmu z panelu SEC-AC Testbox W celu realizacji procesu sterowania serwomechanizmem za pomocą panelu zewnętrznego naleŜy: Krok I. Ustawić potencjometr o nazwie Analog-IN 0 na wartości 0, a przełącznik o nazwie

Analog-IN 0.1 w dolnej pozycji. Krok II. Z menu Set Points selection, jako Selector A naleŜy wybrać parametr Analog

Input 0 oraz zatwierdzić go, wciskając przycisk OK. Krok III. Z menu Parameters Set Point Scailing naleŜy dokonać wyboru opcji Auto offset

calibration (rys. 1.5).

Rys. 1.5. Okno programu o nazwie Set point saling, konfigurowalne podczas sterowania pracą

serwomechanizmu z panelu zewnętrznego

7

Na zakończenie działań jakie naleŜy wykonać, w oknie o nazwie Commands (rys. 1.4) wybiera się opcję Drive enable, a na panelu zewnętrznym załącza się wyłącznik Analog-IN 0.1. Zmieniając połoŜenie ślizgacza potencjometru Analog-IN 0 uzyskuje się odpowiednią zmianę połoŜenia suwaka serwomechanizmu. 1.1.5. Obsługa programu w zakresie funkcji oscyloskopu W celu uruchomienia wirtualnego oscyloskopu, z okna głównego programu WMEMOC naleŜy wybrać ikonę oznaczoną czerwoną strzałką na rys. 1.6. Następnie w zakładkach o nazwach Channels (w zakładce tej znajdują się podstawowe ustawienia oscyloskopu, takie jak: generator podstawy czasu i wartości wzmocnienia w osi Y), Trigger, Generator oraz Controller naleŜy dokonać odpowiednich ustawień, zgodnie z tym co pokazano na rysunkach od 1.7 do 1.10.

Rys. 1.6. Sposób uruchamiania okna wirtualnego oscyloskopu

Rys. 1.7. Zakładka Channels

Rys. 1.8. Zakładka Trigger

8

Rys. 1.9. Zakładka Generator

Rys. 1.10. Zakładka Controller

Gdy wyŜej opisane czynności zostały juŜ wykonane, moŜliwe jest uruchomienie serwomechanizmu. W tym celu naleŜy załączyć przełączniki o nazwach: Powerstage i Enable, a w oknie Commands przedstawionym na rys. 1.4 wybrać opcję Drive enable. Na rys. 1.11 przedstawiono przykładowy przebieg prądu sterującego i(t) oraz zmianę prędkości kątowej serwomechanizmu n(t).

Rys. 1.11. Przykładowe przebiegi: prądu sterującego i(t) oraz zmiany prędkości kątowej

serwomechanizmu n(t)

9

1.2. Cel ćwiczenia Celem ćwiczenia jest praktyczne zapoznanie się z budową, zasadą działania oraz sposobami sterowania serwomechanizmów prądu przemiennego. 1.3. Przebieg ćwiczenia

a) Zapoznać się ze sposobami sterowania serwomechanizmem prądu przemiennego. W tym celu naleŜy przeanalizować schematy postępowania opisane w punktach od p.1.1.2 do p.1.1.5.

b) Stwierdzić doświadczalnie co oznaczają parametry (An input voltage of + 10V is related to the following speed oraz Offset) zdefiniowane w oknie programu przedstawionym na rys. 1.5.

c) Wyjaśnić doświadczalnie znaczenie następujących parametrów pracy, nastawianych w układzie serwomechanizmu: • Reverse mode way, zdefiniowanego w zakładce Generator (rys. 1.9), • Reverse mode speed, zdefiniowanego w zakładce Generator (rys. 1.9), • Acceleration time, zdefiniowanego w zakładce Generator (rys. 1.9), • Gain, zdefiniowanego w zakładce Controller (rys. 1.10), • Time constant, zdefiniowanego w zakładce Controller, w sekcji Motor speed

controller (rys. 1.10). d) Zaproponuj dwa róŜne przebiegi prędkości serwomotoru oraz podaj przykłady

praktycznych zastosowań tych przebiegów. Spróbuj uzyskać jeden z przebiegów prędkości odpowiadający temu, który przedstawiono na rys. 1.11.

1.4. Wskazówki do sprawozdania

a) NaleŜy dokonać opisu teoretycznego przebiegów i parametrów serwomechanizmów prądu przemiennego, które wpływają na ich właściwości dynamiczne.

b) NaleŜy dokonać przeglądu katalogowego powszechnie stosowanych serwomechanizmów prądu przemiennego i dokonać interpretacji kilku wybranych przebiegów i parametrów.

c) Przedstawić schematy blokowe reprezentujące przebieg ćwiczenia. d) Zamieścić wyniki badań, dokonać szczegółowej ich analizy oraz wyciągnąć wnioski.

Uwaga: w sprawozdaniu nie naleŜy zamieszczać informacji podawanych w skrypcie! 1.5. Zagadnienia kontrolne

a) Wyjaśnić róŜnicę pomiędzy silnikiem prądu przemiennego, serwomotorem i serwomechanizmem.

b) Narysować schemat blokowy serwomechanizmu i wyjaśnić jego istotę. c) Wyjaśnić jakie maszyny prądu przemiennego znajdują z reguły zastosowane, jako

napędy w układach automatyki. d) Wymienić i uzasadnić czynniki wpływające na dobre właściwości dynamiczne

serwomechanizmów prądu przemiennego. e) Podać i uzasadnić jakie elementy mogą pełnić rolę w układów wykonawczych w

serwomechanizmach prądu przemiennego. 1.6. Literatura [1] Dokumentacja techniczna dostępna na stronie internetowej pod adresem

www.festo.com (dostęp: wrzesień 2009). [2] Golińska E.: Maszyny elektryczne. WSiP, Warszawa 2007.

10

Ćwiczenie 2. STEROWANIE SILNIKAMI SKOKOWYMI W UKŁADACH REGULACJI 2.1. Wprowadzenie 2.1.1. Wstęp

Dynamiczny rozwój techniki cyfrowej na przestrzeni ostatnich dziesięcioleci wymusił w wielu układach regulacji automatycznej konieczność stosowania silników skokowych. Układy te wyposaŜone są często w dedykowane systemy mikroprocesorowe (sterowniki), które pozwalają na elastyczną ich pracę (wynikającą z działania oprogramowania), dostosowaną do często specyficznych potrzeb danego obiektu.

Przykładem takiego nowoczesnego układu regulacji jest stanowisko laboratoryjne firmy FESTO przedstawione na rys. 2.1. Stanowisko to jest wyposaŜone m.in. w silnik skokowy (1), sterownik silnika SPC 200 (2), moduł sprzętowej konfiguracji pracy układu (3) interfejs komunikacyjny (4), układ wykonawczy (5) oraz metalową podstawę (6) łączącą wszystkie elementy w jedną, wspólną całość. Do celów oprogramowania układu niezbędny jest komputer PC wyposaŜony w interfejs szeregowy RS-232 ze sterownikiem układu.

Rys. 2.1. Stanowisko laboratoryjne do badań silników skokowych pracujących w układach

regulacji automatycznej

2.1.2. Sposób konfiguracji wstępnej układu Przed przystąpieniem do realizacji ćwiczenia naleŜy upewnić się, Ŝe układ nie jest

podłączony do źródła zasilania. Następnie naleŜy sprawdzić czy przewód interfejsu szeregowego RS-232 jest poprawnie podłączony do komputera PC.

Etap konfiguracji układu rozpoczyna się od sprawdzenia, czy przełączniki umieszczone w tzw. obudowie dwurzędowej DIP (Dual in Lline Package) znajdującej się na module zewnętrznej konfiguracji układu są ustawione poprawnie. Przykład poprawnej konfiguracji tych przełączników pokazano na rys. 2.2.

11

Rys. 2.2. Sposób prawidłowej konfiguracji przełączników DIP: a) zdjęcie fragmentu modułu zewnętrznej konfiguracji układu; b) opis sposobu prawidłowego ustawienia przełączników

PoniewaŜ w wersji układu regulacji dostępnej podczas realizacji ćwiczenia, krok silnika moŜe być zmieniany poprzez odpowiednie ustawienie przełączników DIP, to na rys. 2.3 podano róŜne sposoby ich konfiguracji odpowiadające wielkości poszczególnych kroków.

Rys. 2.3. ZaleŜność wielkości kroku silnika od połoŜenia przełączników DIP

12

Po zdefiniowaniu wielkość kroku silnika naleŜy pamiętać o tym, Ŝe wartość ta jest skorelowana z liczbą kroków przypadających na pełen obrót (związek ten podano w tab. 2.1.). Stąd teŜ, tej samej pozycji suwaka układu wykonawczego, dla róŜnych wartości kroku, będzie odpowiadała inna wartość połoŜenia odczytywana przez sterownik układu. Z tego względu, podczas wstępnej realizacji ćwiczenia zaleca się określenie wartości kroku na poziomie tzw. pół-kroku (rys. 2.3). Tab. 2.1. Ilość kroków przypadająca na pełen obrót, w zaleŜności od nastawionej wielości

skoku silnika

2.1.3. Ustanawianie komunikacji sterownika układu z komputerem PC

Po wykonaniu etapu konfiguracji wstępnej układu opisanej w p. 2.1.2 naleŜy uruchomić stanowisko, jednakŜe przed włączeniem zasilania naleŜy w sposób ręczny umieścić suwak układu wykonawczego w pozycji (w przybliŜeniu) środkowej. Uwaga: PowyŜszej czynności nie wolno wykonywać przy włączonym zasilaniu, gdyŜ spowoduje to zerwanie połączenia silnik- suwak i moŜe powodować uszkodzenie układu!

Kolejnym działaniem jakie naleŜy wykonać jest odszukanie na pulpicie komputera PC (lub w innym katalogu) i uruchomienie programu WinPISA (rys. 2.4). Następnie, zgodnie z poleceniem prowadzącego naleŜy otworzyć własny projekt o nazwie podstawowy.prj lub otworzyć projekt gotowy, wybierając z menu polecenie File Open project. Przystępując do otwarcia gotowego (wskazanego przez prowadzącego) projektu, naleŜy zapisać go pod własną nazwą, bez dokonywania jakichkolwiek modyfikacji. W tym celu naleŜy z menu wybrać polecenie File Save as. Przechodząc z kolei do podkatalogu Hardware (w dostępnej po otwarciu projektu strukturze plików i katalogów – rys. 2.4) naleŜy kliknąć na ikonę SPC200-CPU-4, następnie na ikonę o nazwie Stepping motor interface. Po wykonaniu tych czynności naleŜ dwukrotnie kliknąć na ikonę z napisem X-axis, wówczas ukaŜe się jedno z okien przedstawionych na rys. 2.4, w którym moŜna zapoznać się z parametrami pracy układu suwaka w tzw. osi X. W zakładce tego okna, o nazwie Application parameters naleŜy następnie wyszukać zakres dostępnych pozycji suwaka (Lower software end position i Upper software end position). Uwaga: W celu utworzenia nowego projektu z menu programu (rys. 2.4) naleŜy wybrać opcję File New project, lub kliknąć na ikonę, po najechaniu na którą wyświetla się napis Create new project.

13

Rys. 2.4. Widok fragmentu okna głównego programu Festo WinPISA z otwartym projektem o

nazwie podstawowy.prj

Wykonanie czynności związanej z utworzeniem nowego projektu pociąga za sobą konieczność jego zapisu. Pliki naleŜy zapisywać w folderze Projects, przy czym w pierwszej kolejności naleŜy nadać nazwę pliku, a następnie nazwę projektu (rys. 2.5).

Rys. 2.5. Widok okna programu w trakcie realizacji czynności związanych z tworzeniem

nowego projektu o nazwie test.prj

14

Po utworzeniu nowego projektu (z dostępnej po otwarciu projektu struktury plików i katalogów – rys. 2.6) naleŜy prawym przyciskiem myszy kliknąć na ikonę o nazwie Hardware. Następnie w celu określenia odpowiedniego wyposaŜenia stanowiska naleŜy wybrać polecenie Insert Objects i polecenie SPC200 (rys. 2.6).

Rys. 2.6. Kolejność wyboru poleceń związanych z określaniem wyposaŜenia stanowiska

W oknie, które otworzy się po wykonaniu powyŜszych czynności (rys. 2.7) naleŜy, w sposób poprawny określić elementy wyposaŜenia stanowiska. W tym celu naleŜy najpierw kliknąć na pusty element (plug-in), a następnie z rozwijanego menu wybrać odpowiedni składnik. W realizowanym ćwiczeniu składnikami tymi są: karta wejść/wyjść (I/O module) oraz karta o nazwie Stepping motor indexer module. Wygląd modułów rozpoznanych w programie powinien odpowiadać wyglądowi rzeczywistego stanowiska.

Rys. 2.7. Metodyka rozpoznawania elementów stanowiska badawczego

15

Po zakończeniu procesu związanego z określaniem poszczególnych elementów stanowiska naleŜy jeszcze rozpoznać tzw. oś sterowaną układu regulacji. W tym celu naleŜy prawym przyciskiem myszy kliknąć na ikonę o nazwie Stepping motor interface, a następnie wybrać polecenie Insert object i polecenie Positioning axis (rys. 2.8).

Rys. 2.8. Graficzna interpretacja sposobu rozpoznawania osi sterowanej układu regulacji

Następnie w oknie, które otworzy się (rys. 2.9), w polu o nazwie Des naleŜy dokonać wyboru właściwej osi sterowanej, po której porusza się ślizgacz. W tym celu naleŜy wybrać polecenie Select ... (znajdujące się w dolnej części okna), wówczas ukarze się okno o nazwie Axis selection, w którym naleŜy dokonać wyboru elementu o nazwie DGE-18-ZR (rys. 2.10).

Rys. 2.9. Okno definiowania parametrów osi sterowanej układu regulacji

16

Rys. 2.10. Graficzna interpretacja sposobu wyboru właściwej osi sterowanej układu

Kolejnym krokiem jaki naleŜy wykonać, jest przejście do zakładki Application parameters i wpisanie wartości 2 w polu o nazwie Reference travel mode (rys. 2.11).

Rys. 2.11. Widok okna zakładki Parameter set for the X axis o nazwie Application

parameters Następnie, aby moŜliwe było przesłanie projektu do sterownika naleŜy utworzyć nowy program. W tym celu naleŜy prawym przyciskiem myszy kliknąć na zakładkę o nazwie Software i wybierać opcję Insert object. Sposób tworzenia nowego programu opisano w p.2.1.5, dlatego na tym etapie opisu okno programu pozostaje puste. Po zapisaniu projektu naleŜy go jeszcze przesłać do pamięci sterownika. W tym celu trzeba ustanowić połączenie pomiędzy sterownikiem i komputerem PC, przełączając się w

17

tryb pracy online. W tym celu naleŜy kliknąć prawym przyciskiem myszy na ikonę o nazwie connect. Zmianę wyglądu ikony po wykonaniu takiego działania przedstawiono na rys. 2.12.

Rys. 2.12. Zmiana wyglądu ikony w czasie ustanawiania połączenia komputera PC ze

sterownikiem układu

Po ustanowieniu połączenia naleŜy dokonać jeszcze przesłania projektu z komputera PC do pamięci sterownika. W tym celu trzeba z menu programu wybrać odpowiednio opcje Online Download Project, co zostało przedstawione na rys. 2.13.

Rys. 2.13. Graficzna interpretacja czynności jakie naleŜy wykonać w celu przesłania projektu

z komputera PC do pamięci sterownika układu 2.1.4. Ustalanie pozycji bazowej ślizgacza układu

W celu określenia pozycji bazowej ślizgacza z menu programu Festo WinPISA naleŜy wybrać odpowiednio opcje Online Commissioning Reference travel. Pojawi się wówczas komunikat ostrzegawczy, który naleŜy zaakceptować wybierając polecenie Continue. Następnie ukaŜe się okno, którego widok przedstawiono na rys. 2.14.

W oknie przedstawionym na rys. 2.14 naleŜy zaznaczyć opcję Reference tavel, a następnie zatwierdzić ten wybór, klikając na przycisk Start. Wówczas suwak ustawi się na pozycję początkową (co zostanie zarejestrowane przez prawy czujnik krańcowy). Wartość w polu Actual position powinna wynosić około 10.0 mm.

Dodatkowo za pomocą przycisków negative i positive (rys. 2.14) moŜliwe jest kontrolowanie pozycji suwaka. Jeśli jednak zdarzy się, Ŝe suwak wyjedzie poza dozwolony zakres i nie będzie reagował na polecenia operatora, wówczas naleŜy zaznaczyć opcję Emergency tavel, a następnie ją zatwierdzić przez kliknięcie przycisku Start. Uwaga: Przed zamknięciem okna naleŜy ustawić suwak w pozycji środkowej. Pozycję odniesienia moŜna ustawiać takŜe poprzez komendę programu o nazwie G74 X2. W tym celu naleŜy jednak napisać odpowiedni program (p. 2.1.5).

18

Rys. 2.14. Okno „parametrów eksploatacyjnych” silnika skokowego

2.1.5. Programowanie układu

Naprowadzając kursor na podkatalog Software (w dostępnej po otwarciu projektu strukturze plików i katalogów – rys. 2.4), klikamy na prawym przyciskiem myszy i wybieramy polecenie Insert object. Następnie nadajemy mu odpowiednią nazwę i w oknie, które otworzy się wpisujemy kolejno polecenia:

Następnie zapisujemy tak przygotowany plik startowy programu (korzystając z polecenia Save), realizujemy proces jego kompilacji (wybierając z menu programu polecenia: Compile Project) i przesyłamy go do sterownika układu (wybierając z menu programu polecenia: Online Download Project). Kolejno, w celu uruchomienia programu naleŜy z menu programu wybrać polecenia: Online Control axes i zatwierdzić wybór, klikając na przycisk Continue. Z kolei wyboru odpowiedniego programu (np. program 1 – rys. 2.15b) dokonujemy po potwierdzeniu wyboru, klikając na przycisk z napisem Ok. Klikając natomiast na ikonę Execute step moŜliwe jest sprawdzenie działania programu (wówczas suwak układu wykonawczego powinien ustawić się w pozycji bazowej). Graficzną interpretację waŜniejszych czynności wyŜej opisanego sposobu postępowania, przedstawiono na rys. 2.15.

19

Rys. 2.15. Widok waŜniejszych elementów związanych z pisaniem oprogramowania układu: a) okno główne programu; okno wyboru programów (Program selections); c) Okno procesu

kontroli programu (Debug) realizowane po wciśnięciu przycisku Execute step – d) 2.1.6. Pozycjonowanie suwaka za pomocą komend programu

W tabeli 2.2 podano zestaw podstawowych komend, które wykorzystywane są w procesie tworzenia oprogramowania układu badawczego Tab. 2.2. Zestaw podstawowych komend słuŜących do realizacji oprogramowania układu

20

Natomiast na rys. 2.16 przedstawiono fragment okna edycji programu, który pozwala na określone wysterowanie suwaka układu wykonawczego.

Rys. 2.16. Program do pozycjonowania suwaka układu wykonawczego

W celu zrozumienia sposobu działania programu konieczna jest umiejętność analizy

poszczególnych komend przez układ mikroprocesorowy sterownika. Ograniczając się programu z rys. 2.16, zasadę działania programu moŜna opisać następująco:

• Nxxx – oznacza numer kolejnej linii programu, • G74 – oznacza przemieszczenie od pozycji odniesienia X2, • X2, X15, X220, itp. – oznacza połoŜenie suwaka, • FX – oznacza w procentach wartość danego parametru, przy czy wartości 1 odpowiada

1%, wartości 2 odpowiada 2%, itd., a wartości 0 odpowiada 100%, • Mxx – odpowiada z kolei za realizację funkcji pomocniczych np. M30 – za zapętlenie

programu – tab. 2.2. Zatem interpretując przykładowo komendę postaci: N001 G01 X15, FX0 moŜna

stwierdzić, Ŝe oznacza ona konieczność przemieszczenia się suwaka do pozycji X = 15, z prędkością maksymalną (wynoszącą 100%).

Inne funkcje programu (tab. 2.2) pozwalają na określenie wartości przyspieszenia (komenda G08) lub opóźnienia (komenda G09), jakie musi zostać osiągnięte przez suwak przed osiągnięciem zadanej pozycji. Składnia w tym przypadku jest następująca:

• Nxxx – oznacza numer linii np. N004 dla linii czwartej, • G08 lub G09 – opis w tab. 2.2, • Xx – oznacza wartość przyspieszenia (lub opóźnienia) wyraŜoną w procentach, np.

X30 oznacza 30% wartości znamionowej przyspieszenia (opóźnienia). Przykład programu realizującego polecenie przyspieszenia układu, przedstawiono na

rys. 2.17. Z analizy sposobu działania programu wynika, Ŝe wartości przyspieszeń ustawiane za pomocą poleceń G8 i G9 obowiązują do chwili ponownego ich ustawienia w programie.

Rys. 2.17. Program realizujący funkcje przyspieszania i opóźniania suwaku układu

21

2.2. Cel ćwiczenia Celem ćwiczenia jest praktyczne zapoznanie się ze sposobami programowania układów regulacji automatycznej z silnikami skokowymi. 2.3. Przebieg ćwiczenia

a) Napisać program wykorzystujący polecenie G01 (tab. 2.2), który wykona sekwencję ruchów zgodną z wytycznymi, z tab. 2.3 oraz z trajektorią przedstawioną na rys. 2.18.

Tab. 2.3. Wartości parametrów zadanych programu sterującego

Rys. 2.18. Zadana trajektoria ruchu suwaka

b) Napisać program wykorzystujący polecenia G08 i G09 (tab. 2.2), który wykona

sekwencję ruchów zgodną z wytycznymi, z tab. 2.3.

Tab. 2.3. Wartości parametrów zadanych programu sterującego

22

c) Wykorzystując poznanie komendy napisać program pozycjonowani suwaka zgodnie z trajektorią przedstawioną na rys. 2.19. Podczas realizacji programu suwak powinien znaleźć się, w co najmniej 10 róŜnych pozycjach, osiąganych z róŜną prędkością oraz róŜnymi wartościami przyspieszenia i opóźnienia.

Rys. 2.19. Zadana trajektoria ruchu suwaka

d) Za pomocą przełączników DIP zmienić ustawienia wartości kroku silnika. Ustawienia

naleŜy zmieniać przy wyłączonym stanowisku badawczym tzn. po przejściu w programie, w tryb offline i po wyłączeniu zasilana układu. Następnie wykorzystując opcję reference travel oraz program z zadania pierwszego, naleŜy określić wpływ ustawień wartości kroku na ruch suwaka.

2.4. Wskazówki do sprawozdania

a) Dokonać przeglądu katalogowego programowalnych układów regulacji zawierających silniki skokowe i krótko scharakteryzować kilka wybranych rozwiązań.

e) Zamieścić kody źródłowe napisanych programów wraz z komentarzami opisującymi sposób ich działania.

f) Na podstawie zarejestrowanych przebiegów oraz obserwacji w czasie wykonywania ćwiczenia wyciągnąć wnioski.

Uwaga: w sprawozdaniu nie naleŜy zamieszczać informacji podawanych w skrypcie! 2.5. Zagadnienia kontrolne

a) Opisać, kiedy i dlaczego uŜywa się ustawiania pozycji bazowej układu? b) Podać przykładowy przebieg prędkość ruchu suwaka i uzasadnić jakie czynniki

wpływają na jego zmianę? c) Określić na wartości, jakich parametrów wpływają ustawienia wartości przyśpieszeń i

opóźnień w układzie badawczym? d) Podać, w jaki sposób i na zmiany, jakich parametrów układu wpływa zmiana zadanej

wartości kroku silnika? e) Określić, w jaki sposób przy zmienionym kroku silnika moŜna uzyskać pełen zakres

ruchów suwaka? 2.6. Literatura [1] Dokumentacja techniczna dostępna na stronie internetowej pod adresem

www.festo.com (dostęp: wrzesień 2009). [2] Golińska E.: Maszyny elektryczne. WSiP, Warszawa 2007. [3] Wróbel T.: Silniki skokowe. WNT, Warszawa 1993.

23

Ćwiczenie 3. PNEUMATYCZNE ELEMENTY KONSTRUKCYJNE UKŁADÓW AUTOMAT YKI 3.1. Wprowadzenie 3.1.1. Wstęp Pneumatyczne elementy konstrukcyjne wykorzystywane są w wielu układach automatyki, gdzie pełnią szereg, jako elementy wykonawcze, człony napędowe, czy wreszcie złoŜone układy regulacji automatycznej. Szczególne zastosowanie znajdują w miejscach zagroŜonych wybuchem, takich jak kopalnie czy rafinerie naftowe. 3.1.2. Opis stanowiska laboratoryjnego

Stanowisko laboratoryjne pneumatycznych elementów konstrukcyjnych stanowi System Dydaktyczny Automatyki, dostarczony przez firmę Festo Didactic (rys. 3.1). W skład tego systemu wchodzą m.in.: stół na magazyn podręczny (1), tablica montaŜowa (2), rama montaŜowa (3) na elementy dodatkowe (zasilacze, regulatory, itd.), kompresor (4) oraz szereg innych elementów, takich jak: reduktor ciśnienia, rozdzielacz, zawory, siłowniki czy złączki, których wykazu dokonano w tab. 3.1.

Rys. 3.1. Widok stanowska laboratoryjnego pneumatycznych elementów konstrukcyjnych

W laboratorium, na tablicy montaŜowej, w lewym górnym rogu znajduje się (nieuwzględniona na rys. 3.1) stacja zasilająca. Składa się ona z zaworu odcinającego ciśnienie (z czerwonym pokrętłem), reduktora ciśnienia (z niebieskim pokrętłem) oraz filtru powietrza. Zadaniem stacji jest kondycjonowanie powietrza i regulacja wartości ciśnienia zasilającego (dokonywana za pomocą niebieskiego pokrętła, po wciśnięciu którego uzyskuje się załączenie blokady uniemoŜliwiającej obrót pokrętła).

24

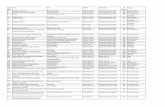

Tab. 3.1. Specyfikacja elementów montowanych na tablicy stanowiska laboratoryjnego Lp. Oznaczenie Opis Liczba

1

Stacja oczyszczania powietrza wraz z zaworem głównym

1

2

Rozdzielacz powietrza 1

3

Wskaźnik ciśnienia 2

4

Zawór regulacyjny ciśnienia 2

5

2

1 312

Zawór, typu 3/2 wyzwalany ciśnieniem (w zaleŜności od nastawionej wartości progowej)

1

6 2

1/31 Bramka logiczna typu OR 1

7 2

1/31 Bramka logiczna typu AND 1

8 2

1 3 Zawór typu 3/2, normalnie zamknięty, sterowanie

ręczne, połoŜenie niestałe 1

9 4

5

2

31 Zawór typu 5/2, normalnie zamknięty, sterowanie

ręczne, połoŜenie stałe 1

10 2

1 3 Zawór typu 3/2, normalnie zamknięty, sterowanie

dźwignią, połoŜenie niestałe 1

11 14

4

5

2

31 Zawór typu 3/2, normalnie zamknięty, sterowanie

ciśnieniem, połoŜenie niestałe 1

12 Element wykonawczy jednostronny (siłownik) 1

13

Element wykonawczy dwustronny (siłownik) 1

14 Rozgałęźnik (trójnik) Element rozdzielający ciśnienie robocze 1

15 Rurki elastyczne Przewody do łączenia elementów układu 11

25

3.2. Cel ćwiczenia Celem ćwiczenia jest praktyczne zapoznanie się z zasadą działania elementów konstrukcyjnych pneumatyki, pracujących w układach automatyki. 3.3. Przebieg ćwiczenia W celu wykonania połączeń poszczególnych elementów rurką elastyczną naleŜy przestrzegać następujących zasad: Zasada I. W celu podłączenia rurki wystarczy obydwa jej końce wcisnąć w odpowiednie

otwory łączonych elementów pneumatyki. Zasada II. W celu dokonania demontaŜu rurki naleŜy najpierw wcisnąć niebieski pierścień

gniazda, w którym znajduje się koniec rurki, a następnie (trzymając wciśnięty pierścień) wyciągnąć dany koniec rurki z gniazda.

Uwaga. Przed przystąpieniem do realizacji ćwiczeń (oraz po ich wykonaniu) naleŜy bezwzględnie dokonać sprawdzenia stanu badanych elementów (zgodnie ze specyfikacją podaną w tab. 3.1), a wszelkie niezgodności zgłosić natychmiast prowadzącemu!

a) NaleŜy zbudować układ przedstawiony na rys. 3.2, a następnie zaobserwować jego działanie przy roŜnych wartościach ciśnienia zasilającego.

Uwaga. W celu zamontowania danego elementu wykonawczego na tablicy montaŜowej naleŜy trzymając wciśnięte niebieskie przyciski umieścić go w wybranych wyŜłobieniach tablicy montaŜowej lub w przypadku innych elementów, po ich umieszczeniu w wybranym miejscu tablicy montaŜowej, naleŜy przekręcić w prawo niebieskie tarcze!

Rys. 3.2. Schemat połączeń układu do realizacji ćwiczenia pierwszego

b) NaleŜy zbudować układ przedstawiony na rys. 3.3, a następnie zaobserwować jego

działanie przy zmianach nastaw obydwu zaworów regulujących ciśnienia p1 i p2. Następnie naleŜy wypełnić tablicę prawdy (tab. 3.2), z której wyniknie zasada

działania elementu oznaczonego symbolem 2

1/31

Tab. 3.1. Tablica prawdy, jaką naleŜy wypełnić podczas realizacji zadania drugiego p1 = p2 p1 > p2 p1 < p2

Informacja o stanie wyjścia badanego

elementu

26

Rys. 3.3. Schemat połączeń układu do realizacji ćwiczenia drugiego

c) NaleŜy zmodyfikować układ połączeń z zadania drugiego (rys. 3.3) do postaci

przedstawionej na rys. 3.4. Następnie naleŜy: • ustalić róŜnicę ciśnień na zaworach regulujących wartość ciśnienia, na poziomie nie

mniejszym niŜ 2 bary, • zaobserwować działanie układu, i porównać je z działaniem układu, z zadania

drugiego, • proponując odpowiednią tablicę prawy, odpowiedzieć na pytanie, w jaki sposób

działa element oznaczony symbolem 2

1/31 oraz jaka jest róŜnica w działaniu

tego elementu, a elementu oznaczonego symbolem 2

1/31 .

Rys. 3.4. Schemat połączeń układu do realizacji ćwiczenia trzeciego

d) NaleŜy zbudować układ, dla którego schemat połączeń przedstawiono na rys. 3.5.

Następnie wartość ciśnienia zaworu regulacyjnego naleŜy określić na poziomie 3 barów. Badając działanie układu naleŜy równieŜ zmieniać w obu kierunkach, wartość parametrów pracy elementu oznaczonego symbolem X w celu określenia sposobu działania tego elementu.

27

Rys. 3.5. Schemat połączeń układu do realizacji ćwiczenia czwartego

e) Zbuduj układ według schematu przedstawionego na rys. 3.6. Zwróć uwagę na to, aby

dźwignia sterowanego zaworu znajdowała się we właściwej pozycji. Po maksymalnym wysunięciu siłownika dwustronnego działania, dźwignia powinna zostać przestawiona przez gałkę siłownika. Prawidłowe działanie układu wymaga przykręcenia siłownika oraz zaworu sterowanego dźwignią do tablicy montaŜowej. Zmieniając pozycję zamontowania sterowanego zaworu, dźwignią w kierunku do gałki siłownika, odpowiedz równieŜ na pytanie, czy ma to jakieś znaczenie?

Rys. 3.6. Schemat połączeń układu do realizacji ćwiczenia piątego

f) Zbuduj układ według schematu przedstawionego na rys. 3.7 i odpowiedz na pytanie,

jaka jest róŜnica w działaniu tego układu a układu z zadania piątego, którego schemat przedstawiono na rys. 3.6.

Rys. 3.7. Schemat połączeń układu do realizacji ćwiczenia szóstego

28

g) Zadanie polega na opracowaniu schematu połączeń oraz budowie układu regulacji według następujących wymagań:

• ciśnienie zasilające w układzie nie powinno przekraczać wartości 2 barów, • do budowy układu naleŜy wykorzystać zawory, którym odpowiadają następujące

oznaczenia: 14

4

5

2

31 oraz

2

1 3 , • w układzie naleŜy umieścić siłownik dwustronnego działania, który podczas pracy

układu będzie się wysuwał i wsuwał cyklicznie,

Dodatkowo po wykonaniu układu naleŜy udzielić odpowiedzi na następujące pytania:

• czy proponowany układ regulacji posiada jakieś (i ewentualnie, jakie) wady? • czy (i ewentualnie, jakie) efekty w działaniu układu powoduje zamiana miejscami

wyjść o numerach 4 i 2, zaworu, którego oznaczenie jest następujące: 14

4

5

2

31 ? 3.4. Wskazówki do sprawozdania

a) Dokonać przeglądu katalogowego (wybranych dwóch producentów) pneumatycznych elementów konstrukcyjnych oraz interpretacji ich podstawowych parametrów.

b) Przedstawić analogie w opisie elementów elektrycznych i pneumatycznych elementów konstrukcyjnych.

c) Dokonać opisu sposobu czytań oznaczeń stosowanych w układach pneumatyki. d) Zamieścić tablice prawdy dla zadania drugiego i trzeciego, schemat układu dla

zadania siódmego oraz wnioski wyciągnięte podczas realizacji wszystkich zadań ćwiczenia.

Uwaga: w sprawozdaniu nie naleŜy zamieszczać informacji podawanych w skrypcie!

3.5. Zagadnienia kontrolne

a) Wymienić podstawowe parametry pneumatycznych elementów konstrukcyjnych. b) Podać sposób czytania oznaczeń pneumatycznych elementów konstrukcyjnych, c) Rodzaje i parametry czynników roboczych stosowanych w pneumatycznych układach

automatyki, d) Rola kompresora w układzie pneumatyki, e) Rola stacji zasilającej w układzie pneumatycznym, f) Zalety elementów pneumatyki w układach regulacji,

3.6. Literatura [1] Dokumentacja techniczna dostępna na stronie internetowej pod adresem www.festo-

didactic.com (dostęp: wrzesień 2009). [2] Grono A. J.: Mechatronika – laboratorium. Wydawnictwo Politechniki Gdańskiej.

Gdańsk 2004.

29

Ćwiczenie 4. PARAMETRY I CHARAKTERYSTYKI SILNIKÓW SKOKOWYCH 4.1. Wprowadzenie 4.1.1. Wstęp Silniki skokowe, to silniki przekształcające ciągi elektrycznych impulsów sterujących na odpowiadające im ciągi przesunięć kątowych lub liniowych. Stąd teŜ urządzenia te podzielić moŜna na dwie grupy: wirujące oraz liniowe. W kaŜdej z tych grup znajdują się odpowiednie podgrupy urządzeń. Na podstawie tego podziału moŜna w sposób ogólny określić budowę tych urządzeń, niektóre ich właściwości oraz przydatność zastosowania do realizacji określonego zadania. Na rys. 4.1 przedstawiono ogólny schemat blokowy podziału silników skokowych.

Rys. 4.1. Ogólnych podział silników skokowych

MoŜliwość zastosowania określonego typu silnika skokowego w układzie regulacji automatycznej wymaga właściwego doboru tego urządzenia na podstawie parametrów i charakterystyk podawanych przez producentów w katalogach produktów. 4.1.2. Parametry i charakterystyki silników skokowych Z uwagi na znaczną liczbę parametrów i charakterystyk silników skokowych oraz szczegółową ich charakterystykę w czasie wykładów, w skrypcie zostaną przytoczone jedynie wybrane spośród nich. Mając na uwadze powyŜsze stwierdzenie, do podstawowych parametrów pracy silników skokowych naleŜy zaliczyć:

• Liczbę skoków na obrót – parametr ten ma znaczenie w doborze silnika skoko-wego do urządzenia napędzanego. Przykładowo, dla silnika skokowego o dwustu skokach na obrót, jednemu skokowi odpowiada posuw narzędzia o 0,25 um.

• Prędkość obrotowa silnika wyraŜona liczbą obrotów na sekundę jest parametrem, który moŜe być z reguły wyznaczony ze wzoru:

fn s ⋅= α360

60 (4.1)

gdzie: αs – oznacza wartość skoku, a f – częstotliwość pracy silnika odpowiadającą liczbie impulsów na sekundę.

• Częstotliwość maksymalna rozruchu silnika skokowego jest to maksymalna częstotliwość impulsów zasilających silnik skokowy, przy której kaŜdemu impulsowi odpowiada przesunięcie kątowe lub liniowe wirnika o znamionową

30

wartość skoku. Częstotliwość maksymalna rozruchu frmax zwiększa się wraz ze wzrostem momentu synchronizującego, ze zmniejszeniem kąta skoku, a takŜe ze zmniejszeniem momentu bezwładności i obciąŜenia.

• Częstotliwość graniczna fg silnika skokowego jest to największa: częstotliwość impulsów zasilających silnik skokowy, przy której jeszcze kaŜdemu kolejnemu impulsowi, przy płynnym zwiększeniu częstotliwości (od zera), odpowiada przesunięcie kątowe lub liniowe wirnika o znamionową wartość skoku.

• Częstotliwość graniczna nawrotu fn silnika skokowego jest to maksymalna częstotliwość impulsów zasilających silnik skokowy, przy której podczas zmiany kierunku obrotów (nawrotu) kaŜdemu impulsowi odpowiada przesunięcie kątowe lub liniowe wirnika o znamionową wartość skoku.

• Moment rozruchowy silnika skokowego jest to maksymalna wartość momentu obciąŜenia, przy której jest moŜliwy rozruch silnika skokowego bez utraty skoku.

• Maksymalny statyczny moment synchroniczny silnika skokowego jest to maksymalna wartość statycznego momentu synchronicznego rozwijana przez silnik skokowy podczas jego ustalonej pracy, określana z przebiegu charakterystyki kątowej momentu. Do objaśnienia charakterystycznych częstotliwości silnika skokowego

zdefiniowanych powyŜej mogą posłuŜyć charakterystyki mechaniczne silnika skokowego M = f(f), przedstawione na rys. 4.2. Obszar ograniczony osiami układu współrzędnych i krzywą B jest obszarem częstotliwości rozruchowych silnika, natomiast obszar za kreskowany pomiędzy krzywymi A i B nazywa się obszarem pracy przyspieszonej.

Rys. 4.2. Charakterystyki mechaniczne silnika skokowego: A – krzywa momentu pracy

w funkcji częstotliwości; B – krzywa momentu rozruchowego w funkcji częstotliwości; fg0 – częstotliwość graniczna przy biegu jałowym; fg – częstotliwość graniczna (pod obciąŜeniem);

fr max0 – maksymalna częstotliwość rozruchu (przy biegu jałowym); fr max – maksymalna częstotliwość rozruchu (pod obciąŜeniem); fr – częstotliwość rozruchu; fp – częstotliwość pracy silnika; Mp – moment pracy; Mr – moment rozruchowy; Ml – moment obciąŜenia

Silnik skokowy do którego podany zostanie sygnał kroku po wykonaniu ruchu w

kierunku zadanym zatrzymuje się. Podczas tego procesu na skutek równowaŜenia się sił w układzie pojawiają się jednak wibracje. Wartość tych wibracji jest tym większa im mniejsza jest częstotliwość sygnałów wymuszających (rys. 4.3). Stąd teŜ w związku z bezwładnością wirnika po jednej stronie, a sygnałem wymuszenia działającym na niego po drugiej stronie, połoŜenie wirnika przekracza wartość zadaną połoŜenia, a następnie stara się do niej

31

powracać. Zjawisko to występuje wielokrotnie przed osiągnięciem stanu ustalonego połoŜenia, jednakŜe skala zjawiska jest coraz mniejsza na skutek występowania tarcia i innych czynników powodujących tłumienie w układzie. Na rys. 4.4 przedstawiono odpowiedź połoŜenia wirnika na wymuszenie pojedynczego skoku. Z analizy rysunku wynika, Ŝe połoŜenie ustalone osiągnięte zostanie w punkcie (3), w punkcie (1) zachodzi natomiast rozpędzanie silnika, a w punkcie (2) charakterystyki występują stany nieustalone.

Rys. 4.3. Zmiany połoŜenia wirnika silnika skokowego w zaleŜności od wartości

częstotliwości sygnału wymuszenia

Rys. 4.4. Zmiany połoŜenia wirnika silnika skokowego pod wpływem w postaci

pojedynczego skoku 4.1.3. Opis stanowiska laboratoryjnego

Stanowisko laboratoryjne do badań silnika skokowego wyposaŜone jest w komputer PC zawierający w swej strukturze kartę rozszerzeń, za pomocą której zachodzi komunikacja z

32

układem silnika skokowego. W układzie silnika znajduje się wzmacniacz mocy, czterofazowy hybrydowy unipolarny silnik skokowy produkcji Mikroma typu FA-23-4-2, którego parametry katalogowe zostały przedstawione w tab. 4.1, oraz stojak z siłownikiem, który słuŜy m.in. do pomiarów momentu trzymającego silnika. Oprogramowania do badań sinika zostało zrealizowana w oparciu o pakiet oprogramowania LabView firmy National Instruments. Tab. 4.1. Parametry katalogowe silnika skokowego typu FA-23-4-2. Lp. Wielkość Jednostka Wartość 1. Napięcie znamionowe V 12 2. Prąd znamionowy pasma A 0,5 3. Liczba pasm - 4 4. Skok znamionowy stopień 1,8 5. Maksymalny moment statyczny synchronizujący N·m 0,25 6. Moment rozruchowy N·m 0,16 7. Moment bezwładności wirnika 10-7 kg·m2 115 8. Rezystancja pasma Ω 24 9. Indukcyjność pasma mH 16 10. Częstotliwość rozruchu Hz 350 11. Częstotliwość graniczna Hz 350 12. Masa silnika kg 0,67 13. Stopień ochrony - - 14. Klasa izolacji - - 15. Długość korpusu mm 60 16. Średnica korpusu mm 57,2

W konstrukcji stanowiska laboratoryjnego do celów pomiarowych zastosowano przetwornik obrotowo impulsowy (tzw. inkrementalny enkoder obrotowy) typu RS23-635-40/5-L248, produkcji Data Torque. Urządzenie to generuje dwa prostokątne sygnały wyjściowe (A, B) zgodne ze standardem TTL i przesunięte względem siebie o kąt 90°. Maksymalną rozdzielczość jaką oferuje ten typ przetwornika to 635 impulsy na pełny obrót przy maksymalnej prędkości wynoszącej 3000 obr/min. Daje to rozdzielczość 0,56 stopnia na jeden impuls. Enkoder zasilany jest ze źródła prądu stałego +5 V. Ponadto urządzenie posiada hermetyczną metalową obudowę i jest przystosowane do pracy w warunkach przemysłowych. Zgodnie z zaleceniami producenta przetwornik został sprzęgnięty z wałem silnika krokowego za pomocą tzw. sprzęgła mieszkowego. Celem uŜycia sprzęgła jest minimalizacja sił promieniowych i osiowych oddziałujących na oś enkodera, które mogą powstawać w wyniku niewspółosiowego połączenia przetwornika z wałem silnika. Ponadto zastosowanie sprzęgła wydłuŜa Ŝywotność łoŜysk przetwornika. 4.2. Cel ćwiczenia Celem ćwiczenia jest praktyczne zapoznanie się z zasadą działania hybrydowych silników skokowych oraz systemów do ich badania, 4.3. Przebieg ćwiczenia W celu rozpoczęcia badań naleŜy uruchomić aplikację znajdującą się na pulpicie komputera PC (lub w innym katalogu) o nazwie MPS-1 Manager. Aplikacja ta pozwala na kontrolę, sterowanie i wizualizację pracy stanowiska. Struktura oprogramowania jest modułowa co oznacza, Ŝe po uruchomieniu aplikacji na ekranie komputera PC pojawi się

33

okno główne programu, którego widok przedstawiono na rys. 4.5. Z okna tego moŜliwy jest dostęp do poszczególnych modułów aplikacji, które pozwalają na realizację określonych działań. Dostęp do funkcji umoŜliwiających sterowanie pracą silnika moŜliwy jest po wybraniu przez uŜytkownika opcji Program, a następnie dokonaniu wyboru jednego z dwóch podstawowych trybów pracy: ręcznego lub automatycznego.

Rys. 4.5. Widok okna głównego programu MPS-1 Manager

a) NaleŜy zapoznać się z działaniem trybu ręcznego sterowania.

Wybór trybu pozwala na przejście do dwóch innych trybów pracy. Pierwszy z nich, to tzw. tryb ciągły (rys. 4.6), który pozwala uŜytkownikowi na dynamiczną zmianę wybranych parametrów silnika w czasie pracy układu. MoŜliwe jest wówczas natychmiastowe załączenie lub wyłączenie zasilania uzwojeń silnika oraz zmiana kierunku ruchu i prędkości obrotowej wirnika. Drugi z trybów – tryb z określoną ilością kroków – pozwala na realizację trybu dynamicznego z zadaną prędkością obrotową oraz z zadaną liczbą kroków (rys. 4.7). Korzystając z tej opcji uŜytkownik, prócz moŜliwości kontroli zasilania uzwojeń, kierunku ruchu oraz prędkości obrotowej ma takŜe do dyspozycji narzędzia umoŜliwiające precyzyjne określenie liczby skoków wykonanych przez silnik.

Rys. 4.6. Okno trybu ciągłego, przewidującego m.in. dynamiczną moŜliwość zmiany

prędkości kątowej silnika

34

Rys. 4.7. Okno trybu z określoną ilością kroków, przewidującego m.in. dynamiczną

moŜliwość zmiany prędkości kątowej oraz liczby kroków silnika

Narzędziem dostępnym z poziomu trybu ręcznego jest równieŜ moduł umoŜliwiający śledzenie zadanej trajektorii ruchu (rys. 4.8). Narzędzie to pozwala uŜytkownikowi na określenie parametrów pracy silnika w róŜnych przedziałach pracy wyraŜonych przez dwa parametry: liczbę kroków jaka ma zostać wykonana w danym kroku oraz częstotliwość pracy silnika. Po określeniu kierunku ruchu oraz po uruchomieniu aplikacji silnik zaczyna realizować poszczególne fragmenty zadanej trajektorii ruchu, która następnie jest wykreślana na wykresie czołowym umieszczonym na panelu modułu.

Rys. 4.8. Widok okno modułu aplikacji do śledzenia trajektorii ruchu silnika skokowego w

zdefiniowanych przedziałach liczby kroków i częstotliwości pracy

35

Kolejnym narzędziem, dedykowanym do pracy systemu w trybie ręcznym jest rejestrator prędkości (rys. 4.9). Narzędzie to pozwala na zapis informacji z przetwornika obrotowo-impulsowego w czasie rzeczywistym. Po zarejestrowaniu danych pomiarowych moŜliwa jest ich analiza i wykreślenie wyników w postaci przebiegu prędkości chwilowej obrotów silnika. Zapisywana jest takŜe informacja o liczbie wykonanych kroków w czasie całego pomiaru. Ponadto uŜytkownik moŜe dokonać zapisu pomiaru na dysku twardym, do wybranego pliku w celu późniejszego ich odtworzenia. Uzyskany przebieg prędkości w dalszej analizie wyników badań moŜe posłuŜyć do określenia przyspieszenia kątowego silnika, a informacja o przebytej drodze moŜe pomocna podczas określenia liczby skoków „zagubionych” w czasie pracy silnika.

Rys. 4.9. Widok okna rejestratora systemu MPS-1 Manager

b) NaleŜy zapoznać się z działaniem trybu pracy automatycznej.

Tryb automatyczny (rys. 4.10) pozwala na pomiar takich parametrów pracy silnika skokowego jak: krok znamionowy, częstotliwość graniczna oraz maksymalna częstotliwość rozruchu. Jedynym parametr pracy systemu, jaki musi w tym przypadku zostać określony przez uŜytkownika jest liczba prób pomiarów, które mają zostać zgromadzone w pamięci systemu. Pomiary wybranej wielkości fizycznej realizowane są w sposób automatyczny w kaŜdej próbie badawczej, a następnie na podstawie wszystkich uzyskanych wyników badań obliczane są podstawowe parametry statystyczne, które mogące być wykorzystywane podczas dalszej analizy uzyskanych wyników. Ponadto w czasie wykonywania pomiarów, w sposób ciągły aktualizowany jest histogram reprezentujący liczebność występowania poszczególnych wyników pomiarów.

36

Rys. 4.10. Widok okna pracy systemu MPS-1 Manager podczas pomiaru maksymalnej

częstotliwości rozruchu silnika, w automatycznym trybie pracy

c) NaleŜy wyznaczyć maksymalny moment trzymający silnika skokowego. Narzędziem słuŜącym do wyznaczania tej wielkości fizycznej na stanowisku

laboratoryjnym jest siłomierz spręŜynowy. Przyrząd ten pozwala na pomiar siły w zakresie od 0 do 20 N i wykonany jest w 3. klasie dokładności z wartością podziałki 0,5 N. Pomiar odbywa się za pomocą linki przyczepianej do kółka pasowego zamocowanego na wale badanego silnika krokowego.

Uwaga. W czasie pomiarów linki nie wolno montować na sprzęgle łączącym siłownik

z przetwornikiem. Takie działanie moŜe doprowadzić do uszkodzenia siłomierza lub innych elementów układu badawczego!

W celu prawidłowej realizacji pomiarów momentu trzymającego silnika skokowego

naleŜy przeliczyć wartość siły wskazywanej przez siłomierz na moment siły. Moment siły jest iloczynem wektorowym promienia wodzącego r mającego początek w środku rozpatrywanego układu odniesienia (w przypadku stanowiska laboratoryjnego jest to środek tarczy o promieniu wynoszącym 20 mm), a koniec w punkcie przyłoŜenia działającej siły P. Wektor momentu siły M jest wektorem osiowym, zaczepionym równieŜ w środku układu odniesienia, a jego kierunek jest prostopadły do płaszczyzny wyznaczonej przez wektory promienia i momentu (rys. 4.11)

PrMrrr

×= (4.2)

Rys. 4.11. Interpretacja fizyczna momentu siły działającego na wirnik silnika skokowego

37

PoniewaŜ maksymalny moment trzymający jest momentem wytwarzanym przez silnik skokowy przy znamionowym napięciu zasilania oraz znamionowym cyklu pracy, to do jego wyznaczenia proponuje się wykorzystanie trybu sterowania ręcznego z zadaną ilością kroków oraz częstotliwością. Następnie linkę siłomierza naleŜy przymocować do krawędzi koła pasowego (w odpowiednim wcięciu na tarczy) i wykonując kilka kroków doprowadzić do takiego jej napręŜenia, które spowoduje wychylenie siłomierza do wartości z zakresu od 5 N do 10 N. W kolejnym kroku naleŜy w sposób ręczny (przy pomocy śruby pozycjonującej połoŜenie siłomierza) zwiększać stopniowo napręŜenie linki, aŜ do chwili kiedy silnik wypadnie z synchronizmu. Wystąpienie tego zjawiska jest równoznaczne z gwałtownym ruchem wirnika, które powstanie pod wpływem działania napięcia linki siłomierza. W miarę zwiększania napięcia linki naleŜy odczytywać wartość wskazywaną przez siłomierz, a ostatnie odczytane wskazanie (tuŜ przed utratą synchronizmu) naleŜy uznać za podstawę do wyznaczenia maksymalnego momentu trzymającego silnika, którego wartość naleŜy wyznaczyć, ze znanego wzoru

PrPrPrM ⋅=°⋅⋅=⋅⋅= 90sinsinα (4.3) d) NaleŜy wyznaczyć charakterystykę mechaniczną silnika skokowego.

Znając wartość momentu trzymającego badanego silnika skokowego, naleŜy przejść do wyznaczania jego charakterystyka mechanicznej M(f). Charakterystyka ta niesie jedną z najistotniejszych informacji, jaką naleŜy brać pod uwagę podczas prawidłowego doboru silnika skokowego. Z charakterystyki tej wynika bowiem m.in. wartość maksymalnego moment siły jakim moŜe dysponować silnik przy danej wartości prędkości kątowej.

W celu wyznaczenie charakterystyki mechanicznej M(f) naleŜy przejść trybu ręcznego z zadaną liczbą kroków. Następnie linkę siłomierza naleŜy przyczepić do koła pasowego, doprowadzając jednocześnie do jej lekkiego napięcia. W oknie programu sterującego naleŜy wprowadzić z kolei taką wartość częstotliwości, dla której ma zostać wykonany pomiar maksymalnego momentu oraz liczba kroków. Liczbę kroków proponuje się dobierać na poziomie od 5 do 10. Uruchomienie silnika spowoduje stopniowy wzrost napięcia linki oraz wychylanie się siłomierza, aŜ do chwili kiedy silnik wypadnie z synchronizmu. Tak więc wskazanie siłomierza jest podstawą do wyznaczenia maksymalnego momentu siły przy danej wartości częstotliwości. Powtarzając omawianą procedurę, w odpowiednio dobranych punktach pomiarowych uzyskuje się charakterystykę mechaniczną w badanym zakresie częstotliwości, począwszy od wartości 0 Hz, dla której to naleŜy przyjąć wartość maksymalnego momentu trzymającego, wyznaczonego wcześniej. e) NaleŜy wyznaczyć wartość maksymalną częstotliwości rozruchu silnika

Parametr ten określa największą wartość częstotliwości impulsów sterujących gwarantującą rozruch silnika bez utraty kroków). Do pomiaru maksymalnej częstotliwości rozruchu moŜe zostać wykorzystany zarówno tryb ręczny jak i tryb automatyczny.

Wykorzystując tryb pracy automatycznej, po pojawieniu się panelu programu uŜytkownik powinien określić liczbę prób pojedynczych pomiarów, a następnie rozpocząć badanie przez wciśnięcie przycisku Rozpocznij pomiar. Zapalenie się diody Przetwarzanie świadczy o pomyślnym rozpoczęciu procedury badawczej. Do czasu zakończenia całego procesu pomiarowego nie naleŜy wyłączać zasilania silnika, a w miarę postępu procesu badawczego moŜliwe jest obserwowane wyników z kolejnych prób.

Realizacja pomiaru maksymalnej częstotliwości rozruchu w trybie ręcznym wymaga podjęcia przez uŜytkownika decyzji odnośnie: liczby pomiarów, wartości częstotliwości od której proces badawczy rozpocznie się oraz liczby kroków dla pojedynczej próby. Idea metody jest analogiczna z wykorzystaną w trybie automatycznym jednak wymaga od uŜytkownika nieco więcej czasu na jej przeprowadzenie oraz na interpretację uzyskanych w ten sposób wyników. Po uruchomieniu obydwu paneli w oknie ręcznego trybu

38

sterowania naleŜy wprowadzić oczekiwane parametry pracy silnika. Przyjmując parametry identyczne z zastosowanymi w trybie automatycznym naleŜy przyjąć 50 kroków oraz częstotliwość impulsów sterujących na poziomie 365 Hz. Ponadto naleŜy upewnić się Ŝe przełącznik zasilania uzwojeń silnika jest ustawiony w pozycji ZAŁ.. Z kolei kierunek ruchu wirnika jest indywidualną sprawą operatora stanowiska. Kolejnym krokiem jaki naleŜy wykonać w trybie pracy ręcznej jest uruchomienie modułu rejestracji sygnałów pomiarowych z przetwornika obrotowo-impulsowego. Zapis pomiaru następuje po naciśnięciu przycisku START umieszczonego na panelu czołowym rejestratora prędkości. JeŜeli proces rejestracji rozpocznie się z sukcesem wówczas zaświeci na czerwono sygnalizacyjna dioda LED. Po wykonaniu powyŜszych działań naleŜy uruchomić silnik za pomocą przycisku START z panelu ręcznego trybu sterowania i odczekiwać na realizację zadanego ruchu. Po wykonaniu przez silnik zadanej liczby kroków uŜytkownik powinien zatrzymać proces rejestracji danych wciskając przycisk STOP w oknie modułu rejestrującego. Wówczas na wykresie rejestratora powinien ukazać się przebieg prędkości obrotowej silnika skokowego oraz skumulowana droga kątową przebyta w czasie rejestracji. Porównanie kąta wskazywanego przez rejestrator z zadaną droga kątową jest podstawą do określenia dalszego przebiegu badań. Tak więc, jeŜeli na przykład występuje znaczna róŜnica pomiędzy uzyskanymi wartościami wówczas naleŜy zmniejszyć częstotliwość i przeprowadzić całą procedurę od początku, aŜ do chwili wystąpienia równości pomiędzy liczbą kroków zadanych i wykonanych.

Dodatkowo uŜytkownik moŜe równieŜ dokonać zapisu zebranych danych w pliku tekstowym, w celu późniejszego ich odtworzenia. Chcąc zrealizować takie działanie naleŜy wybrać z menu programu rejestratora opcję Plik Zapisz. Wczytanie danych pomiarowych odbywa się z kolei po wybraniu opcji Plik Wczytaj. f) NaleŜy wyznaczyć wartość kroku znamionowego silnika skokowego.

W celu wyznaczenia wartość kroku znamionowego, który określa wartość przemieszczenia kątowego wirnika silnika pod wpływem pojedynczego impulsu sterującego naleŜy przejść do trybu automatycznego pomiaru. Po pojawieniu się panelu czołowego uŜytkownik powinien zdefiniować liczbę prób pojedynczych pomiarów, a następnie rozpocząć badanie wciskając przycisk Rozpocznij pomiar. Zapalenie się diody o nazwie Przetwarzanie świadczy o pomyślnym rozpoczęciu procedury. RównieŜ i w tym przypadku, do czasu zakończenia całego procesu pomiarowego nie naleŜy wyłączać zasilania, a w miarę realizacji kolejnych prób e mogą być obserwowane wartości kolejnych częstotliwości rozruchu i parametry statystyczne obliczone na podstawie uzyskiwanych na bieŜąco wyników.

Do pomiaru wartości kroku znamionowego moŜna równieŜ skorzystać z trybu ręcznego współpracującego z rejestratorem, analogicznie jak zostało to omówione w procesie pomiaru maksymalnej częstotliwości rozruchu. g) NaleŜy wyznaczyć częstotliwość graniczną pracy silnika.

Parametr ten określa maksymalną częstotliwość impulsów sterujących, która gwarantuje pracę synchroniczną silnika co oznacza, Ŝe liczba kroków zadanych musi być równa liczbie kroków wykonanych przez badane urządzenie. Pomiar częstotliwości granicznej moŜe być realizowany przy pomocy jednego z trybów automatycznego pomiaru dostępnego w aplikacji MPS-1 Manager. W celu rozpoczęcia badania naleŜy z menu okna głównego programu wybrać polecenia Program Tryb pracy Tryb automatyczny Częstotliwość graniczna. Po pojawieniu się panelu programu naleŜy określić liczbę prób pomiarów, a następnie rozpocząć badanie przez wciśnięcie przycisku Rozpocznij pomiar. Zapalenie się diody o nazwie Przetwarzanie świadczy o pomyślnym rozpoczęciu procedury. RównieŜ i w tym przypadku, do czasu zakończenia procesu pomiarowego nie naleŜy wyłączać zasilania modelu pomiarowego silnika. Natomiast w

39

miarę upływu procesu badawczego mogą być obserwowane wartości dotychczasowych częstotliwości rozruchu oraz parametry statystyczne obliczone na podstawie dotychczas uzyskanych wyników.

4.4. Wskazówki do sprawozdania

a) Dokonać przeglądu katalogowego silników skokowych (dwóch dowolnych producentów) i krótko scharakteryzować zakresy ich parametrów.

b) Zamieścić wyniki przeprowadzonych badań, tj.: • podać wartość maksymalnego momentu trzymającego, • przedstawić i zinterpretować uzyskaną charakterystykę mechaniczną silnika, • podać wartości maksymalnej częstotliwości rozruchu silnika uzyskane w obydwu

trybach pracy, dokonać analizy porównawczej tych wyników i wyciągnąć wnioski, • podać wartość kroku znamionowego badanego silnika skokowego, • podać wartość częstotliwości granicznej pracy badanego silnika skokowego.

c) Przeprowadzić „dyskusję” w zakresie dokładności uzyskanych wyników badań. Uwaga: w sprawozdaniu nie naleŜy zamieszczać informacji podawanych w skrypcie! 4.5. Zagadnienia kontrolne

a) Jakie interakcje zachodzą pomiędzy momentem napędowym silnika skokowego, a momentem bezwładności jego wirnika i na powstawanie jakiego zjawiska one wpływają?

b) Narysować i omówić charakterystykę mechaniczną silnika skokowego. c) Opisać w jaki sposób moŜna dokonać się pomiaru wartości momentu trzymającego

silnika skokowego. d) Podać istotę działania silników skokowych. e) Podać kilka praktycznych zastosowań silników skokowych. f) Podać, w jaki sposób zmienia się odpowiedź wirnika na impulsy sterujące o róŜnej

wartości skoku i róŜnej częstotliwości? g) Przedstawić ogólny schemat blokowy reprezentujący podział silników skokowych. h) Wyjaśnić w jaki sposób powstają wibracje podczas ustalania połoŜenia wirnika silnika

skokowego? i) W jaki sposób moŜna wyznaczyć prędkość kątową wirnika, wyraŜoną w rad/s? j) Zdefiniować podstawowe parametry katalogowe silnika skokowego.

4.6. Literatura [1] Grono A. J.: Mechatronika – laboratorium. Wydawnictwo Politechniki Gdańskiej.

Gdańsk 2004. [2] Golińska E.: Maszyny elektryczne. WSiP, Warszawa 2007. [3] Norma branŜowa BN-81/3016-10. Maszyny elektryczne. Elementy automatyki. Silniki

skokowe. Wymagania i badania. [4] Polska Norma PN-E-06836: Maszyny elektryczne wirujące. Maszyny do sterowania.

Silniki skokowe. [5] Wróbel T.: Silniki skokowe. WNT, Warszawa 1993. [6] Muzyka P.: Stanowisko do badań silnika skokowego. Praca dyplomowa magisterska

(opiekun pracy: G. Redlarski): Politechnika Gdańska, Wydział Elektrotechniki i Automatyki, Gdańsk, 2007.

40

Ćwiczenie 5. HYDRAULICZNE ELEMENTY KONSTRUKCYJNE W UKŁADACH REGU LACJI 5.1. Wprowadzenie 5.1.1. Wstęp Hydraulika jest nauką o praktycznych zastosowaniach cieczy, a w szczególności ich przepływu, która pozostaje w nierozerwalnym związku z działem nauki, jakim jest mechanika płynów. WaŜnym działem hydrauliki jest hydraulika siłowa, która znajduje szczególnie wiele zastosowań w wielu procesach technologicznych. Układy hydrauliki siłowej, pracujące w licznych układach regulacji posiadają szereg zalet, pośród których naleŜy niewątpliwie wymienić:

• moŜliwość uzyskiwania bardzo duŜych sił roboczych, • duŜą dynamikę układów (ciecz robocza jest nieściśliwa), • duŜą dokładność pozycjonowania, • iskrobezpieczeństwo.

Natomiast najpowaŜniejszymi wadami tych układów są: • wycieki czynnika roboczego, • występowanie zjawiska obliteracji (powodując zmniejszanie światła kanałów

przepływowych), • znaczne koszty budowy i eksploatacji.

5.1.2. Zasady bezpieczeństwa Podczas pracy na stanowisku laboratoryjnym zawierającym elementy hydrauliczne naleŜy w sposób szczególny przestrzegać zasad bezpieczeństwa, gdyŜ mogą one być przyczyną wielu niejednokrotnie powaŜnych konsekwencji dla osób wykonujących ćwiczenie, dlatego teŜ:

Przewody robocze znajdujące się na stanowisku laboratoryjnym mogą być podłączane i odłączane tylko i wyłącznie w przypadku, kiedy wartość ciśnienia roboczego zostanie zredukowana do zera. Maksymalna wartość ciśnienia roboczego, na jakie zostały zaprojektowane przewody wynosi 120 barów (12 MPa), natomiast dopuszczalne ciśnienie robocze dla konstrukcyjnych elementów hydraulicznych uŜytych na stanowisku nie moŜe przekraczać wartości 60 barów (6M Pa). Stąd teŜ niezwykle waŜne jest, aby:

• przed przystąpieniem do realizacji ćwiczenia, w trakcie ich wykonywania oraz po ich zakończeniu naleŜy zadbać o czystość na stanowisku laboratoryjnym (w tym celu naleŜy uŜywać dostępnych ręczników papierowych), co pozowali na stwierdzenie ewentualnych uszkodzeń powodujących wycieki, które naleŜy natychmiast zgłosić prowadzącemu,

• w trakcie dokonywania połączeń przewodów pompa hydrauliczna pozostawała wyłączona,

• do montaŜu lub demontaŜu elementów na płycie, montaŜowej uŜywać zawsze obu rąk, gdyŜ wszystkie elementy hydrauliczne są cięŜkie, a ich upuszczenie, np. na palce nóg moŜe być przyczyną ich zmiaŜdŜenia lub nawet obcięcia,

• po dokonaniu montaŜu, przed uruchomieniem układu naleŜy jeszcze raz sprawdzić, czy wszystkie połączenia zostały wykonane w sposób prawidłowy.

• w trakcie realizacji ćwiczeń nie przekraczać dopuszczalnych wartości ciśnień, • zwracać szczególną uwagę podczas włączania pompy hydraulicznej, gdyŜ np. przy

błędnym polaczeniu układu tłoki siłownika mogą wysuwać się w sposób niezamierzony,

41

• zachować szczególną uwagę podczas pracy z siłownikiem dwustronnego działania (rys. 5.1), w przypadku którego wartość ciśnienia roboczego wzrasta proporcjonalnie do stosunku powierzchni siłownika, tak więc przy stosunku powierzchni siłownika wynoszącym 1 : 1,7 i przy wartości ciśnienia roboczego wynoszącej 60 bar (6 MPa), ciśnienie robocze moŜe wzrosnąć do wartości 100 bar (10 MPa),

Rys. 5.1. Zasada działania siłownika dwustronnego działania

• w celu eliminacji przypadkowych wycieków oleju kontrolować czy tzw. szybkie

zawory samozamykające (rys. 5.2), w które wyposaŜone są wszystkie przewody oraz elementy hydrauliczne działają prawidłowo (dla uproszczenia czytelności schematów ideowych do poszczególnych ćwiczeń, jakie naleŜy wykonać – p.5.3, zawory te nie są na nich umieszczane),

Rys. 5.2. Istota działania zaworów samozamykających

Kwesta bezpieczeństwa osób na stanowisku pracy jest sprawą najwaŜniejszą, a znaczne wartości sił uzyskiwanych w układzie, duŜe wartości ciśnienia oleju czy znaczna masa poszczególnych elementów układu, dodatkowo wpływają na ryzyko wystąpienia sytuacji niebezpiecznych. Jeśli zatem zauwaŜyć, Ŝe ciśnieniu o wartości 1 bara odpowiada w przybliŜeniu ciśnienie 1 atm. wyraŜonej, jako siła 1 kg działająca na powietrznię 1 cm2, to do zrozumienia potencjalnych zagroŜeń mogą posłuŜyć dwa obrazowo zilustrowane przypadki:

a) Ciśnieniu o wartości 40 barów odpowiada w przybliŜeniu ciśnienie 40 atm., co oznacza, Ŝe wypływowi oleju z przewodu znajdującego się pod takim właśnie ciśnieniem, przy załoŜeniu powierzchni wylotu równej 1 cm2 odpowiada wartość siły wynosząca 400 N. Skutki oddziaływania takiej siły na organizm ludzki moŜna porównać do kija od miotły o promieniu 1 cm, który pionowo oparto na stopie lub dłoni człowieka, a następnie na drugim końcu kija posadzono męŜczyznę waŜącego 120 kg.

b) Ciśnieniu rzędu 40 atm. działającemu na powietrznię 0,5 mm2 (która w przybliŜeniu odpowiada powierzchni przekroju igły od strzykawki), odpowiada wartość siły j 2 N, która pozwala na swobodne przebicie skóry człowieka. Takie zjawisko moŜe wystąpić, jeśli palec człowieka zostanie przyłoŜony w miejscu pęknięcia węŜa hydraulicznego. PoniewaŜ obraŜenia ciała zanieczyszczone olejem goją się bardzo słabo to dodatkowe pojawienie się zakaŜenia moŜe wymagać nawet amputacji.

42

5.1.3. Opis stanowiska laboratoryjnego Stanowisko laboratoryjne hydraulicznych elementów konstrukcyjnych stanowi System Dydaktyczny Automatyki, dostarczony przez firmę Festo Didactic (rys. 5.1). W skład tego systemu wchodzą m.in.: stół na magazyn podręczny (1), tablica montaŜowa (2), rama montaŜowa (3) na elementy dodatkowe (zasilacze, regulatory, itd.), pompa (4) oraz szereg elementów wykonawczych, takich jak: silnik hydrauliczny, zawory, przewody łączeniowe, itp.

Rys. 5.1. Widok stanowska laboratoryjnego pneumatycznych elementów konstrukcyjnych

Do wytwarzania ciśnienia roboczego stosowany jest odpowiedni układ zasilający w skład którego wchodzi pompa hydrauliczna napędzana silnikiem elektrycznym (rys. 5.2). Oznaczenia poszczególnych elementów układu zasilającego są następujące: 1 – gniazdo napięcia zasilającego, 2 – wyłącznik zasilania układu, 3 – złącze powrotu oleju do zbiornika (oznaczone symbolem T – ang. Tank), 4 – zawór redukujący ciśnienie, 5 – złącze wypływu oleju ze zbiornika oznaczone symbolem P – ang. Pressure), 6 – połączenie dla dodatkowego zbiornika oleju oznaczone akronimem TS, 7 – wskaźnik ciśnienia (ciśnieniomierz), 8 – spust oleju ze zbiornika, 9 – zbiornik oleju, 10 – wskaźnik poziomu oleju, 11 – kołnierz mocujący, 12 – kondensator przeciwzakłóceniowy, 13 – silnik elektryczny, 14 – otwór doprowadzający olej z zewnętrznego akumulatora oleju.

43

Rys. 5.2.Widok zewnętrzny hydraulicznego układu zasilającego

W układzie zasilania (rys. 5.2 i rys. 5.3) energia elektryczna zamieniana jest na energię

napędu hydraulicznego. Silnik elektryczny (13) napędza pompę hydrauliczną (17), która pompuje olej utrzymując stałe natęŜenie przepływu. Czynnik roboczy jest pobierany z 5 litrowego zbiornika oleju (9) za pośrednictwem rury ssącej (15) i podawany na odpowiednie złącze ciśnieniowe. Aktualną wartość ciśnienia zasilającego wskazuje manometrze.

Maksymalna wartość ciśnienia zasilającego jest ustalana zaworem redukującym ciśnienie (4). Olej powraca do zbiornika oleju poprzez złącze powrotne T (3) i filtr powrotny oleju (16), z kolei niebieskie gniazdo szybkozłącza słuŜy do odprowadzania oleju znajdującego się pod ciśnieniem np. z dodatkowego źródła w postaci akumulatora hydraulicznego. Wskaźnik poziomu oleju (10) znajduje się z lewej strony zbiornika, a miejsce dodatkowego odprowadzenia oleju do zbiornika oznaczono symbolem (6).

Rys. 5.3. Widok wnętrza pompy hydraulicznego układu zasilającego

44

5.2. Cel ćwiczenia Celem ćwiczenia jest praktyczne zapoznanie się z zasadą działania hydraulicznych elementów konstrukcyjnych podczas pracy w układach regulacji automatycznej. 5.3. Przebieg ćwiczenia Uwaga. Podczas wykonywania ćwiczenia naleŜy pamiętać, Ŝe schemat montaŜowy układu moŜe być zmodyfikowany w stosunku do schematu ideowego. Fakt ten wynika z ograniczonej liczby elementów znajdujących się w zestawie dydaktycznym, dlatego teŜ moŜliwe są następujące rozwiązania alternatywne:

• moŜliwe jest stosowanie tzw. zatyczek do zmiany funkcji zaworów (rys. 5.4)

2/2 połoŜeniowy zawór 3/2 połoŜeniowy zawór

Schemat podstawowy

Schemat montaŜowy

Rys. 5.4. Istota działania zatyczek podczas zmiany funkcji zaworów

• moŜliwe jest stosowanie zaworu regulacyjnego z róŜnymi tzw. pozycjami normalnymi (rys. 5.5).

Rys. 5.5. Istota działania zaworu w przypadku róŜnych tzw. pozycji normalnych

a) Zapoznać się z odpowiednikiem układu sterowania pracą gładziarki do papieru.

Gładziarka jest maszyną stosowaną w przemyśle papierniczym do prasowania, gładzenia i satynowania papieru. Podczas pracy maszyny rolki papieru są podnoszone za pomocą specjalnego podnośnika (rys. 5.6), zaś podnośnik jest napędzany siłownikiem jednostronnego działania. Gdy pompa hydrauliczna jest załączona, wówczas olej pompowany jest bezpośrednio do siłownika, a zawór typu 2/2 (normalnie zamknięty) jest podłączony do linii odprowadzającej olej ze zbiornika. Dodatkowo stosowany jest zawór zwrotny, którego zadanie polega na zabezpieczeniu pompy oleju przed cofaniem się na jej wyjściu oleju znajdującego się pod ciśnieniem. Ponadto w układzie tym wytupuje jeszcze zawór bezpieczeństwa (w linii z zaworem bezzwrotnym), który zabezpieczenia zbiornik pompy hydraulicznej przed nadmiernym wzrostem ciśnienia.

45

Rys. 5.6. Widok zewnętrzny podnośnika gładziarki

Celem ćwiczenia jest zapoznanie się z zasadą działaniem zaworów zwrotnych,

zaworów typu 2/2 (2-drogowych i 2-połoŜeniowych), oraz siłownika jednostronnego działania. W tym celu naleŜy opracować odpowiednich układ połączeń hydraulicznych, a następnie przetestować jego działanie.

Na rys. 5.7 przedstawiono schemat ideowy układu hydraulicznego jaki naleŜy zbudować, a na rys. 5.8 odpowiadający mu schemat montaŜowy. Z kolei w tab. 5.1 naleŜy zamieścić listę wszystkich elementów jakie zastosowano podczas budowy układu.

Tab. 5.1. Lista hydraulicznych elementów konstrukcyjnych badanego układu

Lp. Oznaczenie

na schemacie Liczba Opis

1 2 3 4 5 6 7 8 9

46

Uwaga. Testując działanie układu naleŜy zaobserwować zachowanie się poszczególnych elementów układu (przewodów, siłownika, itd.) oraz podać najistotniejsze wnioski wynikające z obserwacji działania układu (zmiany natęŜenia dźwięku, wibracje, itp.). Ponadto naleŜy zaproponować sposób elastycznego (łagodnego) opuszczani cięŜaru przy pomocy siłownika. NaleŜy równieŜ udzielić odpowiedzi na pytanie czy (i ewentualnie jakie) są wady takiego rozwiązania układu?

Rys. 5.7. Schemat ideowy układu hydraulicznego

47

Rys. 5.8. Schemat montaŜowy układu hydraulicznego

b) Zapoznać się z odpowiednikiem układu hydraulicznego paleniska do hartowania.

W układzie takim (rys. 5.9) pokrywa paleniska do hartowania jest podnoszona przez siłownik hydrauliczny jednostronnego działania. Siłownik jest sterowany przez zawór typu 3/2 (3-drogowy, 2-połoŜeniowy). Podczas realizacji ćwiczenia, cięŜarek o masie 9 kg obciąŜa siłownik, co ilustruje fizyczne obciąŜenie układu pokrywą paleniska.

Celem ćwiczenia jest zapoznanie się z zasadą działania zaworów typu 3/2 oraz ze sposobem określania czasu, ciśnienia oraz wartości siły podczas wysuwania i powrotu siłownika hydraulicznego jednostronnego działania.

Wykonując ćwiczenia naleŜy: • opracować układ odpowiednich połączeń hydraulicznych, • dokonać pomiarów ciśnienia roboczego i ciśnienia obciąŜenia oraz czasów wysuwania

się i powrotu siłownika, Ponadto naleŜy dokonać obliczeń następujących wielkości fizycznych:

• prędkości poruszania się siłownika (w obu kierunkach), dla róŜnych wartości ciśnienia roboczego,

• wartości rezystancji hydraulicznej oraz ciśnienia wstecznego, • wartości minimalnego ciśnienia, wymaganego do wysuwania się tłoka siłownika.

48

Rys. 5.9. Widok zewnętrzny paleniska do hartowania

Na rys. 5.10 przedstawiono schemat ideowy układu hydraulicznego jaki naleŜy

zbudować, a na rys. 5.11 odpowiadający mu schemat montaŜowy. Z kolei w tab. 5.2 podano przykładowy sposób rejestracji wyników niektórych pomiarów, a w tab. 5.3 sposób zestawienia elementów jakie zastosowano podczas budowy układu.

Tab. 5.3. Tabela do gromadzenia wybranych wyników pomiarów Kierunek ruchu siłownika Ciśnienie robocze Czas ruchu (pomiar stoperem) Wysuwanie Powrót

Tab. 5.3. Lista hydraulicznych elementów konstrukcyjnych badanego układu

Lp. Oznaczenie

na schemacie Liczba Opis

1 2 3 4 5 6 7 8 9 10

49

PoniŜej podano z kolei zestawienie niezbędnych do obliczeń danych: • obciąŜenie siłownika FG = 90 N, • powierzchnia czynna tłoka siłownika APN = 2 cm2, • wartość skoku siłownika s = 200 mm, • wydajność pompy hydraulicznej (natęŜenie przepływu) q = 2 l/min.

Podano równieŜ sposób wyznaczania wybranych parametrów układu:

• ciśnienie obciąŜenia: pL = FG / APN, • rezystancja hydrauliczna pres definiowana jest jako róŜnica pomiędzy ciśnieniem

roboczym, a ciśnieniem obciąŜenia, • prędkość wysuwania się siłownika: vadv = q/APN, • czas wysuwania się siłownika tadv = s/vadv.

Po dokonaniu obliczeń naleŜy udzielić odpowiedzi na następujące pytania:

• jak duŜe, w stosunku do rezystancji hydraulicznej, jest ciśnienie wsteczne? • czy czas wysuwania się siłownika, pomierzony i obliczony, mają zbliŜone wartości?

Rys. 5.10. Schemat ideowy układu hydraulicznego

50

Rys. 5.11. Schemat montaŜowy układu hydraulicznego

c) Zapoznać się z odpowiednikiem układu hydraulicznego do sterowania pokrywą pieca

W układzie takim (rys. 5.12) pokrywa pieca jest otwierana lub zamykana za pomocą siłownika hydraulicznego dwustronnego działania. Siłownik ten jest sterowany zaworem typu 4/2 (4-drogowym, 2-połoŜeniowym) ze spręŜynowym urządzeniem powrotnym. Takie działanie zaworu powoduje, Ŝe pokrywa jest otwarta tak długo jak długo dźwignia zaworu jest wychylona. Natomiast w chwili, gdy dźwignia zaworu zostanie zwolniona, to pokrywa pieca jest zamykana.

Celem ćwiczenia jest zapoznanie się z zasadą działania zaworów typu 4/2 oraz ze sposobem określania czasu, ciśnienia oraz wartości siły podczas wysuwania i powrotu siłownika hydraulicznego dwustronnego działania.

Wykonując ćwiczenia naleŜy: • opracować układ odpowiednich połączeń hydraulicznych, • dokonać pomiarów ciśnienia roboczego i ciśnienia wstecznego oraz czasów

wysuwania się i powrotu siłownika, • obliczyć prędkość wysuwania się i powrotu tłoka siłownika, • dokonać analizy porównawczej wartości pomierzonych z obliczonymi.

51

Rys. 5.12. Widok zewnętrzny pieca wraz z hydraulicznym układem sterowania pokrywą

Na rys. 5.13 przedstawiono schemat ideowy układu hydraulicznego jaki naleŜy

zbudować, a na rys. 5.14 odpowiadający mu schemat montaŜowy. Z kolei w tab. 5.4 podano sposób zestawienia elementów jakie zastosowano podczas budowy układu, a w tab. 5.5 przykładowy sposób rejestracji wyników niektórych pomiarów.

Tab. 5.4. Lista hydraulicznych elementów konstrukcyjnych badanego układu

Lp. Oznaczenie

na schemacie Liczba Opis

1 2 3 4 5 6 7 8 9

Tab. 5.5. Tabela do gromadzenia wybranych wyników pomiarów

Kierunek ruchu siłownika

Ciśnienie robocze

p1S1

Ciśnienie wsteczne

p1S2

Czas ruchu (pomiar stoperem)

tadv Wysuwanie →→→→

Kierunek ruchu siłownika

Ciśnienie wsteczne

p1S1

Ciśnienie robocze

p1S2

Czas ruchu (pomiar stoperem)

tret Powrót ←←←←

52

PoniŜej podano z kolei zestawienie niezbędnych do obliczeń danych: • powierzchnia czynna tłoka siłownika APN = 2 cm2, • powierzchnia czynna pierścieniowa tłoka APR = 1,2 cm2, • wartość skoku siłownika s = 200 mm, • wydajność pompy hydraulicznej (natęŜenie przepływu) q = 2 l/min.

Podano równieŜ sposób wyznaczania wybranych parametrów układu:

• stosunek powierzchni: α = APN /APR, • prędkość wysuwania się siłownika: vadv = q/APN, • prędkość powrotu siłownika: vret = q/APR, • czas wysuwania się siłownika tadv = s/vadv, • czas powrotu siłownika tret = s/vret, • stosunek prędkości zdefiniowany jest jako vadv/vret, • stosunek czasów zdefiniowany jest jako tadv/tret.

Po dokonaniu obliczeń naleŜy:

• porównać prędkości wysuwania się i powrotu siłownika oraz odpowiadające im czasy ze stosunkiem powierzchni,

• udzielić odpowiedzi na pytanie jakie są zaleŜności pomiędzy powyŜszymi wielkościami fizycznymi?

Rys. 5.13. Schemat ideowy układu hydraulicznego

53

Rys. 5.14. Schemat montaŜowy układu hydraulicznego

d) Badania układu sterowania dowolnie wybranego procesu technologicznego.

Opracować schemat ideowy układu hydraulicznego procesu oraz odpowiadający mu schemat montaŜowy. Następnie wykonać taki układ, zbadać jego działanie i wyciągnąć odpowiednie wnioski. Ponadto w części sprawozdawczej ćwiczenia naleŜy dokonać szczegółowego opisu wybranego procesu technologicznego.

5.4. Wskazówki do sprawozdania

a) Dokonać przeglądu katalogowego hydraulicznych elementów konstrukcyjnych (dwóch dowolnych producentów) i krótko scharakteryzować zakresy ich parametrów.

b) Wykonać wszystkie polecenia przewidziane w p. 5.3. Uwaga: w sprawozdaniu nie naleŜy zamieszczać informacji podawanych w skrypcie! 5.5. Zagadnienia kontrolne

a) Podać potencjalne zagroŜenia osób obsługujących układy hydrauliczne. b) Wyjaśnić zasadę działania opisanych hydraulicznych elementów konstrukcyjnych. c) Zdefiniować główne parametry hydraulicznych elementów konstrukcyjnych.

5.6. Literatura [1] Dokumentacja techniczna dostępna na stronie internetowej pod adresem www.festo-

didactic.com (dostęp: wrzesień 2009).

54

Ćwiczenie 6. KONTROLA I STEROWANIE W UKŁADACH AUTOMATYKI Z POZIO MU KOMPUTERA PRZEMYSŁOWEGO 6.1. Wprowadzenie 6.1.1. Wstęp

Na szerokiej populacji róŜnego rodzaju obiektów coraz powszechniej stosowane są dedykowane komputery przemysłowe. Komputery te są wyposaŜane zwykle w róŜnego rodzaju karty rozszerzeń, do których podłączane są najrozmaitsze czujniki i urządzenia wykonawcze. Tak więc moŜna mówić, Ŝe urządzenia te sprawują nadrzędną rolę nad pracą całych systemu, zarówno w zakresie kontroli, sterowania jak i wielu procesów wizualizacji.