Połączenia systemu System cięcia plazmowego m3 G2 equipment/cutting packages... · wala się na...

Transcript of Połączenia systemu System cięcia plazmowego m3 G2 equipment/cutting packages... · wala się na...

Połączenia systemuSystem cięcia plazmowego m3 G2

Podręcznik obsługi systemu

0558011609 02/2012

Sprzęt ten będzie funkcjonował zgodnie z opisem zawartym w niniejszej instrukcji obsługi oraz zgodnie z dołączonymi etykietkami i/lub wkładkami jeśli instalacja, praca, konserwacja oraz naprawy przeprowadzane będą zgodnie z dostarczonymi instrukcjami. Sprzęt musi być okresowo sprawdzany. Nie należy używać sprzętu działającego wadliwie lub niewłaściwie konserwowanego. Części zepsute, brakujące, zużyte, odkształcone lub zanieczyszczone muszą być niezwłocznie wymienione. Producent zaleca wystosowanie telefonicznej lub pisemnej prośby o poradę do autoryzowanego dystrybutora, od którego został zakupiony sprzęt, czy naprawa lub wymiana części jest konieczna.

Nie należy przerabiać całego sprzętu ani żadnej z jego części składowych bez uprzedniego pisemnego zez-wolenia producenta. Użytkownik ponosi wyłączną odpowiedzialność za jakiekolwiek usterki spowodowane niewłaściwym użytkowaniem, wadliwą konserwacją, uszkodzeniem, niewłaściwą naprawą lub przeróbkami nie przeprowadzonymi przez producenta lub przez osoby przez niego wyznaczone.

Należy się uPewNić, że oPerator otrzyma PoNiższe iNformacje.

możNa otrzymać dodatkowe koPie od dostawcy.

Niniejsze iNstrukcje są przeznaczone dla doświadczonych operatorów. w przypadku niepełnego obeznania z zasadami działania oraz z praktykami bezpieczeństwa związanymi ze spawaniem łukowym oraz dotyczącymi sprzętu służącego do cięcia, wskazane jest przeczytanie naszej broszury „Środki oraz praktyki bezpieczeństwa podczas łukowego spawania, cięcia oraz żłobienia”, formularz 52-529. osobom niewykwalifikowanym Nie zez-wala się na instalowanie, obsługiwanie ani dokonywanie konserwacji niniejszego sprzętu. Nie wolno rozpoczynać instalacji lub pracy ze sprzętem bez uprzedniego przeczytania oraz całkowitego zrozumienia niniejszych instrukcji. w przypadku niecałkowitego zrozumie-nia niniejszych instrukcji, należy skontaktować się z dostawcą w celu uzyskania dalszych informacji. Przed rozpoczęciem instalacji lub pracy ze sprzętem należy zapoznać się ze Środkami ostrożności.

Przestroga

odPowiedzialNoŚć użytkowNika

Należy Przeczytać oraz zrozumieć iNstrukcję oBsŁugi Przed iNstalowaNiem luB PracĄ. cHroŃ sieBie i iNNycH!

sPis treŚci

1.0 Środki ostrożności. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .52.0 Diagram połączeń systemu m3 CAN, wstęp i instalacja . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .7

2.1 Zbiornik gazu osłonowego (0558010155) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .82.2 Funkcje i cechy użytkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .112.3 Schemat ideowy przewodów. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .132.4 Schemat elektryczny . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .142.5 Połączenia. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .152.6 Rozwiązywanie problemów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .162.7 Części zamienne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .16

3.0 Mieszalnik gazu plazmowego (0558010156). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .193.1 Funkcje i cechy użytkowe . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .213.2 Schemat ideowy przewodów. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 233.3 Schemat elektryczny . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .243.4 Połączenia. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 253.5 Rozwiązywanie problemów . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

4.0 Zdalny moduł rozrusznika łuku (0558008150) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .274.1 Łącza źródła zasilania . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 294.1 Łącza źródła zasilania (c.d.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 304.2 Złącza palnika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .314.3 Montaż zdalnego modułu rozrusznika łuku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .334.4 Typowe/zalecane połączenie wyłącznika awaryjnego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

5.0 Węże i przewody. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .355.0 Węże i przewody (c.d.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 365.0 Węże i przewody (c.d.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 385.0 Węże i przewody (c.d.) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

6.0 Informacje ogólne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 436.1 Zakres . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 436.2 Dostępne opcje pakietu . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 43

część / tytuł str.

4

sPis treŚci

część / tytuł str.

6.4 Akcesoria opcjonalne: . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 446.4.1 Zestawy eksploatacyjne do palnika PT-36 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 456.5 Specyfikacje techniczne PT-36 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .476.5.1 Zalecane regulatory. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .476.5.2 Specyfikacje techniczne palnika PT-36 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 486.6 Podłączanie palnika do systemu plazmowego . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 496.6.1 Podłączanie zdalnego modułu rozrusznika łuku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 496.7 Montowanie palnika na maszynie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 506.8 Konfiguracja . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .536.8.1 Cięcie lustrzane . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .536.9 Jakość cięcia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .536.9.1 Wstęp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .536.9.2 Kąt cięcia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 546.9.3 Płaskość cięcia . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .556.9.4 Wykończenie powierzchni . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 566.9.5 Żużel . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 566.9.6. Dokładność wymiarowa. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 576.10 Przepływy w palniku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 586.11 Wstęp . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .596.12 Demontaż przedniej części palnika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .596.13 Montaż przedniej części palnika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 626.13.1 Montaż przedniej części palnika z użyciem szybkoładowacza . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 636.14 Demontaż przedniej części palnika (do grubych płyt produkcyjnych) . . . . . . . . . . . . . . . . . . . . . . . . . . . 646.15 Montaż przedniej części palnika (do grubych płyt produkcyjnych) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .676.16 Konserwacja korpusu palnika . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 696.17 Wyjmowanie i wymiana korpusu palnika. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .706.18 Krótszy okres żywotności . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 726.19 Części zamienne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .756.19.1 Informacje ogólne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .756.19.2 Zamawianie . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .75

5

rozdziaŁ 1 Środki ostrożNoŚci

1.0 Środki ostrożności

Użytkownicy sprzętu do spawania oraz cięcia plazmowego posiadają obowiązek upewnienia się, że każdy, kto pracuje ze sprzętem lub w jego pobliżu zachowuje wszystkie stosowne środki ostrożności. Środki ostrożności muszą spełniać wymagania dotyczące tego typu sprzętu do spawania oraz do cięcia plazmowego. Oprócz standardowych regulacji dotyczących miejsca pracy należy przestrzegać poniższych zaleceń.Całość prac musi być wykonywana przez wykwalifikowany personel dobrze zaznajomiony z działaniem sprzętu do spawania i cięcia plazmowego. Niewłaściwa obsługa sprzętu może doprowadzić do niebezpiecznych sytuacji, które mogą skutkować zranieniem operatora oraz uszkodzeniem sprzętu.

1. Każda osoba używająca sprzętu do spawania lub cięcia plazmowego musi być obeznana z: – jego obsługą – umiejscowieniem wyłączników bezpieczeństwa – jego funkcjonowaniem – odpowiednimi środkami ostrożności – spawaniem i / lub cięciem plazmowym

2. Operator musi upewnić się, że: – w miejscu, gdzie znajduje się sprzęt, w chwili jego uruchamiania, nie przybywa żadna nieuprawniona osoba. – każdy posiada odpowiednią ochronę w momencie zapalania łuku.

3. Miejsce pracy musi: – być odpowiednie dla danego celu – być wolne od przeciągów

4. Osobiste wyposażenie bezpieczeństwa (ochronne): – Należy zawsze nosić zalecane osobiste wyposażenie ochronne, takie jak okulary ochronne, ognioodporne ubranie, rękawice ochronne. – Nie wolno nosić luźnych części ubioru, takich jak szaliki, oraz bransoletek, pierścionków itp., które mogą zostać uwięzione lub mogą spowodować poparzenia.

5. Ogólne środki ostrożności: – Należy upewnić się, że przewód powrotny jest bezpiecznie podłączony. – Praca ze sprzętem pod wysokim napięciem może być wykonywana wyłącznie przez wykwalifikowanego elektryka. – W pobliżu miejsca pracy musi znajdować się odpowiedni, wyraźnie oznaczony sprzęt przeciwpożarowy. – Nie wolno smarować oraz przeprowadzać konserwacji sprzętu w trakcie jego działania.

Kod iP wskazuje klasę obudowy, to znaczy stopień ochrony przed penetracją ciał stałych i wody. Zapewniona jest ochrona przed dotknięciami palcem, penetracją ciał stałych większych niż 12 mm oraz przed rozpryskami wody pod kątem do 60 stopni od pionu. Wyposażenie oznaczone iP23s może być przechowywane na zewnątrz, ale nie zostało zaprojektowane z myślą o używaniu na zewnątrz, chyba że będzie pracować pod zadaszeniem.

klasa obudowy

15°

Maksymalne dopuszczalne

pochylenie

uwagajeżeli urządzenie zostanie umieszczone na powierzchni nachylonej pod kątem więk-szym niż 15°, może się ono przewrócić. może dojść do obrażeń ciała oraz/lub poważnych uszkodzeń urządzenia.

6

rozdziaŁ 1 Środki ostrożNoŚci

sPawaNie oraz cięcie Plazmowe może sPowodować oBrażeNia zarÓwNo oPeratora jak i osÓB PostroNNycH. w trakcie sPawaNia luB cięcia Plazmowego Należy PrzedsięwziĄć wszelkie Środki ostrożNoŚci. Należy zaPytać o Praktyki BezPieczeŃstwa Pracodawcy, ktÓre PowiNNy Być oParte Na daNycH dotyczĄcycH ryzyka PodaNycH Przez ProduceNta.

PorażeNie PrĄdem elektryczNym - Grozi śmiercią. – Należy zainstalować oraz uziemić jednostkę do spawania lub cięcia plazmowego zgodnie z odpowied-

nimi standardami. – Nie wolno dotykać części elektrycznych lub elektrod odsłoniętą skórą, wilgotnymi rękawicami lub wil-

gotnym ubraniem. – Należy odizolować się od ziemi oraz od ciętego lub spawanego przedmiotu. – Należy upewnić się, że stanowisko pracy jest bezpieczne.

oPary oraz gazy - Mogą stanowić zagrożenie dla zdrowia. – Należy trzymać głowę jak najdalej od oparów. – Należy użyć systemu wentylacji, systemu odprowadzania wyziewów na łuku lub obydwu tych syste-

mów w celu odprowadzania oparów oraz gazów daleko od obszaru oddychania oraz obszaru pracy.

PromieNiowaNie wytwarzaNe Podczas sPawaNia - Może uszkodzić oczy oraz poparzyć skórę. – Należy chronić oczy oraz całe ciało. Należy stosować właściwe ekrany do spawania / cięcia plazmowego

oraz odpowiednie filtry spawalnicze oraz nosić ubranie ochronne. – Należy chronić osoby postronne poprzez stosowanie odpowiednich ekranów lub zasłon.

NieBezPieczeŃstwo Pożaru – Iskry (rozpryski) mogą spowodować pożar. Z tego powodu należy się upewnić, że w pobliżu nie ma

żadnych łatwopalnych materiałów.

HaŁas - Nadmierny hałas może uszkodzić słuch. – Należy chronić uszy. Należy stosować osłony na uszy lub inną ochronę słuchu. – Należy ostrzec osoby postronne o grożącym im ryzyku.

wadliwe dziaŁaNie - W przypadku wadliwego działania należy zadzwonić do eksperta po pomoc.

Należy Przeczytać oraz zrozumieć iNstrukcję oBsŁugi Przed iNstalowaNiem luB PracĄ. cHroŃ sieBie i iNNycH!

ostrzeżeNie

ten produkt jest przeznaczony wyłącznie do cięcia łukiem pla-zmowym. jakiekolwiek inne zastosowanie może spowodować obrażenia ciała oraz/lub uszkodzenia urządzenia.

uwaga

uwagaw celu uniknięcia obrażeń ciała oraz/lub uszkodzenia urządzenia, stosować pokaza-ne metody i punkty podnoszenia.

7

częŚć 2 zBiorNik gazu osŁoNowego2.

0 d

iagr

am p

ołąc

zeń

syst

emu

m3

caN

, wst

ęp i

inst

alac

ja

Zasi

lacz

Cyrk

ulat

or c

hłod

ziw

a CC

-11

Kabe

l ste

row

ania

CC

Kabe

l ste

row

ania

PS

i CC

Zew

n. w

yłąc

znik

aw

aryj

ny

(Mus

i wyn

osić

230

V,

jeśl

i uży

wan

y je

st A

HC)

Zew

n. 1

20/2

30 V

Wej

ścia

/wyj

ścia

cyf

row

e

do ze

wnę

trzne

go C

NC

Inte

rfej

s st

erow

ania

CAN

(1)

Kabe

l zas

ilani

a

Prze

wód

łuku

pom

ocni

czeg

o

Wąż

dop

row

adza

nia

chło

dziw

a

Wąż

pow

rotn

y ch

łodz

iwa

CAN

(5)

Prze

wód

zas

ilani

a A

HC/

Uni

esie

nie

CAN

(2)

CAN

(3)

CAN

(4)

Kabe

l zas

ilani

a m

iesz

alni

ków

gaz

uW

ąż p

rzew

odu

pow

ietr

za

Wąż

gaz

u os

łono

weg

o

Zasi

lani

e

PG1

(Pow

ietrz

e/N2

/O2)

PG2

(Pow

ietrz

e/N2

/O2)

Pow

ietr

ze N2

O2

CH4

Ster

owan

ie g

azem

os

łono

wym

Wył

ączn

ik a

war

yjny

CAN

Zesp

ół ro

zrus

znik

a łu

ku

Zasi

lani

e, łu

k po

moc

nicz

y, c

hłod

ziw

o

Prze

wód

VD

R

Zasi

lani

eCA

NAH

C / U

nies

ieni

e(o

pcjo

naln

ie) W

ąż p

rzew

odu

pow

ietr

za

Wąż

gaz

u os

łono

weg

o

Wąż

gaz

u pl

azm

oweg

o

Regu

lato

r ga

zu p

lazm

oweg

o

PG1

PG2

H35

Arg

onCA

NM

anua

l # 0

5580

0786

5 - R

ev.0

1/

2008

Serv

ice

Man

ual

This

man

ual p

rovi

des

serv

ice

/ tro

uble

shoo

ting

inst

ruct

ions

for C

C11

con

sole

s be

ginn

ing

with

AO

RJ7

3502

4 m

odel

s.

CC

11

CO

OLA

NT

CIR

CU

LATO

R

PN 0

5580

0751

5

Kurt

yna

pow

ietr

zna

(opc

jona

lnie

)

Visi

on 5

0P

Wąż

prz

ewod

u po

wie

trza H

35A

rgon

8

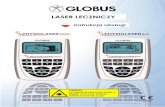

2.1 zbiornik gazu osłonowego (0558010155)

uwaga:Patrz załączone tabele wszystkich dostępnych węży i kabli.

częŚć 2 zBiorNik gazu osŁoNowego

oznaczenia lokatora komponentów zbiornika gazu osłonowego

Interfejs sterowaniaVision 50P

CAN

Kabel zasilania mieszalników gazu

Zasilanie

PG1 (Powietrze/N2/O2)

PG2 (Powietrze/N2/O2)

Powietrze

N2O2

CH4

regu

lato

r gaz

uos

łono

weg

o

Mieszalnik gazu

plazmowego

A

F

E

D

C

BK

G

H

I

J

Oznaczenia lokatora komponentów(Patrz następujące ilustracje komponentów)

L

H35ARG

Kurtyna powietrzna

N

MH35ARG

Wąż przewodu powietrza

Wąż gazu osłonowego

PT-36 m3 CANPalnik

plazmowy/Kurtyna

powietrzna

9

częŚć 2 zBiorNik gazu osŁoNowego

F

E

DC

G

HJ

K

L

I

B

A

N

M

10

częŚć 2 zBiorNik gazu osŁoNowego

wybierak napięcia zasilania

(dojście do wybieraka wymaga zdjęcia pokrywy)

Przed włączeniem zasilania systemu wybierak napięcia musi być ustawiony na właściwe napięcie wejściowe (115 lub 230 wolt - ustawie-niem domyślnym jest 230 wolt). Nieustawienie właściwego napięcia może stać się przyczyną obrażeń ciała lub uszkodzenia urządzenia.

Przestroga

11

częŚć 2 zBiorNik gazu osŁoNowego

Mieszalnik gazu osłonowego wybiera różne gazy (powietrze, N2, O2, CH4), aby wymieszać gaz osłonowy (SG), gaz plazmowy 1 (PG1) i gaz plazmowy 2 (PG2). Dobór gazów jest wykonywany z grupy solenoidów zintegrowanych na kolektorze. CNC wysyła polecenia obsługi wszystkich solenoidów przez magistralę CAN. Gaz wychodzący z mieszalnika gazu osłonowego jest monitorowany i doprowadzany z powrotem przez magistralę CAN do CNC w celu wykonania samodiagnostyki. Mieszalnik gazu osłonowego uruchamia również solenoid obsługi kurtyny powietrznej. Domyślne napięcie prądu wejściowego mieszalnika gazu osłonowego wynosi 230 VAC. Można jednak wybrać prąd wejściowy mieszalnika gazu osłonowego 115 VAC i 230 VAC. Można to zrobić przestawiając przełącznik prądu wejściowego, znajdujący się w mieszalniku gazu osłonowego. Mieszalnik gazu osłonowego podaje prąd 24 VDC i 24 VAC do mieszalnika gazu plazmowego.

2.2 funkcje i cechy użytkowe

uwaga:Specyfikacje gazu podano w instrukcji 0558008682,

podrozdział 7.1

Masa:13,6 kg (30 funtów)

9.50”(241,3 mm)

8.00”(203,2 mm)

8.00”(203,2 mm)

9.25”(235,0 mm)

8.25”(209,6 mm)do dolnej

stopki

uwaga:Regulator ciśnienia jest fabrycznie

ustawiony dla stali węglowej na 2,8 bara (40 psi). Do cięcia stali nierdzewnej lub

aluminium ciśnienie musi być ustawione na 1,4 bara (20 psi).

12

częŚć 2 zBiorNik gazu osŁoNowego

9.50”(241,3 mm)

5.75”(146,0 mm)

0.50”(12,7 mm)

0.313”(8,0 mm)

0.281(7,1 mm)

lokalizacja otworów płyty montażowej

zbiornika gazu osłonowego(0558008794)

lokalizacja otworów montażowych zbiornika gazu osłonowego

(widok od dołu)

4.25”(108,0 mm)

1.75”(44,5 mm)

5.00”(127,0 mm)

2.25”(57,2 mm)

M6-1

13

częŚć 2 zBiorNik gazu osŁoNowego

SG1

SG2

SG

PV1

PV2

N2

O2

CH4

O2

N2

O2

N2

S2,2

S2,1

S3,2

S3,1

S0,1

S0,2

S0,3

S1,1

S1,2

S1,3

Powietrze

N2

O2

CH4

Powietrze

PG1

PG2

Kurtyna powietrzna

PT = przetwornik ciśnieniaPV = zawór proporcjonalny

P1 P2

∆P

P1 P2

∆P

PT

S4,1

2.3 schemat ideowy przewodów

Powietrze

Powietrze

Powietrze

Powietrze

14

częŚć 2 zBiorNik gazu osŁoNowego

2.4 schemat elektryczny

24 V

DC

AC2

AC1

+24

VDC

Zł. 6

Regu

lato

r

1 32 4

DC

Com

CO 1

1

LED

2

LED

1

2 64 8

1 53 7

10 1412 16

9 1311 15

Zł. 3

1 3

Bezp

iecz

nik

115/230VAC

115

VAC

230

VAC

Prze

łącz

nik

Went

y-lat

orTran

sfor

mat

or 24 V

AC-

2 4N

C

Zł. 1

CAN

H w

ej.

1 2 3 4

CAN

L w

ej.

CAN

uzi

omCA

N H

wyj

.

CAN

L w

yj.

5 6 7 8

NC

NC

NC

Sole

noid

kurt

yny

pow

ietr

znej

15

częŚć 2 zBiorNik gazu osŁoNowego

2.5 Połączenia

uwaga:Podstawa musi być podłączona do uziemienia maszyny.

Do mieszalnika gazu osłonowego podłączone są trzy kable. Są to kable: prądu wejściowego 115/230 VAC, prądu wyjściowego 24V i CAN. Jest pięć wejść gazu (powietrze, N2, O2, CH4 i kurtyna powietrzna), cztery wyjścia gazu (SG, PG1, PG2 i kurtyna powietrzna) oraz są dwa złącza odprowadzające (H35 i argon). Pięć złączy wejściowych i dwa złącza odprowadzające wyposażone są w porowate filtry z brązu i adaptery G-1/4" (BSPP) żeńskie z gwintem prawym lub lewym. Złącza te dostępne są do standardowych złączy węży w systemie metrycznym lub CGA. Wyszczególnienie złączek gazowych i adapterów podano poniżej.

gaz złącze Nr kat. esaB

adaptery wejściowe metryczne

Powietrze G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163N2 G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163O2 G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

CH4 G-1/4” lewe męskie, x G-1/4” lewe męskie 0558010164Kurtyna

powietrzna G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

H-35 (zewnętrzny) G-1/4” lewe męskie, x G-1/4” lewe męskie 0558010164

Argon (zewnętrzny) G-1/4” prawe męskie, x G-1/4” prawe męskie 0558010163

adaptery wejściowe

cga

Powietrze G-1/4” prawe męskie, x B powietrze/woda prawe męskie 0558010165N2 G-1/4” prawe męskie, x B gaz obojętny prawe żeńskie 0558010166O2 G-1/4” prawe męskie, x B tlen prawe męskie 0558010167

CH4 G-1/4” lewe męskie, x B paliwo prawe męskie 0558010168Kurtyna

powietrzna G-1/4” prawe męskie, x B powietrze/woda prawe męskie 0558010165

H-35 (zewnętrzny) G-1/4” lewe męskie, x B paliwo prawe męskie 0558010168

Argon (zewnętrzny) G-1/4” prawe męskie, x B gaz obojętny prawe żeńskie 0558010166

wyjścia

SG 1/4” NPT x 5/8"-18 lewe męskie 0558010223PG1 1/4” NPT x B gaz obojętny prawe żeńskie 74S76PG2 1/4” NPT x B tlen prawe męskie 3389

Kurtyna powietrzna 1/4” NPT x B” gaz obojętny lewe żeńskie 11N16

H-35 (zewnętrzny) 1/8” NPT x B” paliwo lewe męskie 11Z93

Argon (zewnętrzny) 1/8” NPT x A gaz obojętny prawe żeńskie 631475

16

2.6 rozwiązywanie problemów

Na mieszalniku gazu osłonowego znajdują się dwie diody LED pokazujące stan modułu magistrali CAN. Stany tych diod przedstawiono w poniższej tabeli.

led stan znaczenie

zielona

WYŁ. Zasilanie WYŁ. 10% WŁ., 90% WYŁ. Działa program rozruchowy 50% WŁ., 50% WYŁ. Działa aplikacja 90% WŁ., 10% WYŁ. Działa aplikacja, CAN jest dostępna

żółta WŁ. Stacja została wybrana

Podczas normalnej pracy zielona dioda LED wskazuje, że zasilanie musi być włączone (ON). Po wybraniu tej stacji, żółta dioda LED powinna być przez cały czas włączona, a zielona dioda LED będzie migać - 90% czasu jako włączona i 10% czasu jako wyłączona. W przeciwnym wypadku oznacza to problem.

1. Jeśli zielona dioda nie świeci się, sprawdzić wejście zasilania (wejście kabla) i bezpiecznik.2. Jeśli żółta dioda nie świeci się, a zielona świeci się, sprawdzić połączenie magistrali CAN. Upewnić

się, że dana stacja została wybrana.

częŚć 2 zBiorNik gazu osŁoNowego

2.7 części zamienne

Mieszalnik gazu osłonowego jest w dużym stopniu całością i wykwalifikowany technik lub klient może wymie-niać jedynie kilka części. Poniżej podano części podlegające wymianie. Jeśli nie można ich wymienić, cały mie-szalnik gazu osłonowego musi zostać zwrócony celem wykonania jego naprawy. Przed przystąpieniem do na-prawy tych urządzeń zaleca się klientom skontaktowanie się z działem wsparcia technicznego.

Poz. opis Nr kat. esaB 1 Transformator 05580086122 Wentylator 0558008614

3 Bezpiecznik - T630 mA 250 V, 5 x 20 mm 0558008613

4 Solenoid kurtyny powietrznej 6240 05580086155 Manometr 05580086166 Regulator ciśnienia 0558008617

17

częŚć 2 zBiorNik gazu osŁoNowego

6

5

4

3

2

1

18

częŚć 2 zBiorNik gazu osŁoNowego

19

częŚć 3 mieszalNik gazu Plazmowego

3.0 mieszalnik gazu plazmowego (0558010156)

uwaga:Patrz załączone tabele wszystkich dostępnych węży i kabli.

oznaczenia lokatora komponentów zbiornika gazu plazmowego

uwaga:Długość węży dołączonych do palnika spawalniczego PT-36 pozwala na montaż mieszalnika gazu plazmowego w odległości do dwóch metrów (6,6 stopy) od palnika. Przed zamontowaniem na stałe mieszalnika gazu pla-zmowego należy tak poprowadzić standardowe węże, aby była możliwość ich wyginania.

Ponadto odległość między palnikiem a mieszalnikiem musi być wystarczająca na ewentualne pomieszczenie węży przedłużających. Do istniejących zestawów węży można zamówić węże przedłużające.

Należy zamowić oBydwa węże.

Wąż przedłużający, gaz plazmowy, 1 m (3,3 stopy) ESAB P/N 0558008996Wąż przedłużający, gaz osłonowy, 1 m (3,3 stopy) ESAB P/N 0558008997

Użycie dłuższych węży będzie wymagać przedłużenia czasu cięcia oraz czasu doprowadzenia. Wynika to z po-trzeby dłuższego czasu na doprowadzenie gazu rozruchowego N2 z węża, zanim gaz cięcia O2 zacznie działać. Taki warunek istnieje podczas cięcia stali węglowej tlenem.

CAN

Wąż

gaz

u pl

azm

oweg

o

J

K

Interfejs sterowaniaVision 50P

Wąż przewodu powietrza

Wąż gazu osłonowego

Zasilanie

PG1 (Powietrze/N2/O2)

PG2 (Powietrze/N2/O2)

PT-36 m3 CANPalnik

plazmowy/Kurtyna

powietrzna

Oznaczenia lokatora komponentów(Patrz następujące ilustracje komponentów)

H35ARG

Regulatorgazu

osłonowegore

gula

tor g

azu

plaz

mow

ego

B

GFE

D

C H

20

częŚć 3 mieszalNik gazu Plazmowego

GB

J

C E F D

H

K

21

częŚć 3 mieszalNik gazu Plazmowego

3.1 funkcje i cechy użytkowe

Mieszalnik gazu plazmowego reguluje podawanie gazu plazmowego (PG) wybieranego z czterech wlotów gazu (argon, H35, PG1 i PG2). Napięcie zasilania wynosi 24 wolty (AC i DC) i pobierane jest z mieszalnika gazu osłono-wego, a polecenia przekazywane są za pośrednictwem magistrali CAN, bezpośrednio z CNC.

Podobnie, jak w przypadku mieszalnika gazu osłonowego, gaz z mieszalnika gazu plazmowego jest monitoro-wany i doprowadzany z powrotem przez magistralę CAN do CNC w celu wykonania samodiagnostyki.

uwaga: Specyfikacje gazu podano w instrukcji 0558008682, podrozdział 7.1

Zespół uchwytu gazu osłonowego(0558010161)

* 6.25”(158,8 mm)

6.50”(165,1 mm)

4.50”(114,3 mm)

* 8.00” (203,2 mm) wraz ze złączami z przodu i z tyłu

uwaga:Kabel CAN musi być poprowadzony

osobno od przewodów palnika.

4.50”(114,3 mm)

Masa:4,2 kg (9,15 funta)

22

częŚć 3 mieszalNik gazu Plazmowego

7.50”(190,5 mm)

4.00”(101,6 mm)

0.37”(9,5 mm)

0.313”(8,0 mm)

0.281(7,1 mm)

lokalizacja otworów płyty montażowej

mieszalnika gazu plazmowego(0558008793)

lokalizacja otworów montażowych zbiornika gazu plazmowego

(widok od dołu)

2.52”(64,0 mm)

4.72”(120,0 mm)

M6 x 1

0.90”(22,9 mm)

0.37”(9,5 mm)

23

częŚć 3 mieszalNik gazu Plazmowego

3.2 schemat ideowy przewodów

Otwór wylotowy

Gaz plazmowy

V4

PV1

PV2P1

V1

V2

V3

Ar

H35

N2/O2/ Powietrze

PT = przetwornik ciśnieniaPV = zawór proporcjonalny

P2

PT3

∆P

PT1

PT2

0,5 mmKryza przepływu gazu

N2/O2/ Powietrze

24

3.3 schemat elektryczny

częŚć 3 mieszalNik gazu Plazmowego

Zł. 224 VAC wej.24 VAC wej.

- 24 VAC wej.+ 24 VAC wej.

Zł. 1CAN H wyj.CAN L wyj.CAN uziem.CAN H wej.CAN L wej.

LED 1

LED 2

CO 1

CAN

ZASI

LAN

IE

1 2

15 16

13 1411 12

9 10

7 8

5 6

3 4

1

5

4

3

2

1

4

3

2

NCNCNC

8

7

6

25

częŚć 3 mieszalNik gazu Plazmowego

3.4 Połączenia

Do mieszalnika gazu plazmowego podłączone są dwa kable: jeden doprowadza prąd 24 V, drugi jest CAN. Ist-nieją cztery wloty gazu (argon, H35, PG1 i PG2) i jeden wylot gazu (PG). Wyszczególnienie złącz gazowych po-dano poniżej.

gaz złącze Nr kat. esaB

wejścia

Argon 1/8” NPT x A gaz obojętny prawe żeńskie 631475H-35 1/4” NPT x B paliwo lewe męskie 83390PG1 1/4” NPT x B gaz obojętny prawe żeńskie 74S76PG2 1/4” NPT x B tlen prawe męskie 83389

wyjście PG Złącze, męskie 0.125NPT do rozmiaru A 2064113

3.5 rozwiązywanie problemów

Na mieszalniku gazu plazmowego znajdują się dwie diody LED wskazujące jego stan. Świecąca się ZIELONA dio-da LED wskazuje, że urządzenie jest zasilane i prędkość jej migania wskazuje na stan roboczy urządzenia (patrz poniższa tabela). Gdy zielona dioda LED nie świeci się, należy sprawdzić kabel zasilania, który powinien podawać prąd 24 VDC i 24 VAC z mieszalnika gazu osłonowego.

Jeśli żółta dioda LED nie świeci się oznacza to, że do urządzenia nie dochodzi zasilanie albo, że nie wybrano stacji.

Mieszalnik gazu plazmowego jest w dużym stopni całością i jest traktowany jako jedna część. Jeśli jedna lub więcej funkcji urządzenia nie działa, należy zwrócić urządzenie do naprawy. Należy również skontaktować się z działem wsparcia technicznego i uzyskać pomoc RMA.

led stan znaczenie

zielona

WYŁ. Zasilanie WYŁ. 10% WŁ., 90% WYŁ. Działa program rozruchowy 50% WŁ., 50% WYŁ. Działa aplikacja 90% WŁ., 10% WYŁ. Działa aplikacja, CAN jest dostępna

żółta WŁ. Stacja została wybrana

uwaga:Podstawa musi być podłączona do uziemienia maszyny.

26

częŚć 3 mieszalNik gazu Plazmowego

27

częŚć 4 zdalNy moduŁ rozruszNika Łuku

4.0 zdalny moduł rozrusznika łuku (0558008150)

Zasilacz

Cyrkulatorchłodziwa

CC-11

Kabel sterowania PS i CC

Kabel zasilania

Przewód łuku pomocniczego

Wąż doprowadzania chłodziwa

Wąż powrotny chłodziwa

Wyłącznik awaryjny

CAN

zespółrozrusznika

łukuZasilanie, łuk pomocniczy,

chłodziwo

Przewód VDR

Interfejs sterowaniaVision 50P

lub

AHC / Uniesienie(opcjonalnie)

PT-36m3 CAN

Palnikplazmowy

Moduł przekaźnikaprzecinarki

Moduł przekaźnikaprzecinarki

A

F

E

D

C

B

H

I

G

Oznaczenia lokatora komponentów(Patrz następujące ilustracje komponentów)

uwaga: Patrz załączone tabele wszystkich dostępnych węży i przewodów.

oznaczenia lokalizatora komponentów zdalnego modułu rozrusznika łuku

28

częŚć 4 zdalNy moduŁ rozruszNika Łuku

A

D

E

F

G

H

B, C

Uziemienie

I

Zdalny moduł rozrusznika łuku jest często nazywany modułem RAS. Moduł RAS pełni rolę interfejsu pomiędzy CNC Vision 50P CNC a zasilaczami do palników plazmowych z rodziny EPP i ma za zadanie podawanie łuku pla-zmowego. Moduł RAS podaje również napięciowe sprzężenie zwrotne do podnoszenia palnika plazmowego. Napięcie to jest wykorzystywane do regulacji wysokości palnika podczas cięcia, zachowując jego prawidłowość ponad obrabianym przedmiotem.

W module RAS znajduje się moduł ACON utrzymujący komunikację z CNC. Jest to płytka drukowana wysokiej częstotliwości/dzielnik napięcia, która zapewnia jonizację łuku pomocniczego, a dzielnik napięcia reguluje wy-sokość palnika.

W module RAS znajdują się złącza chłodziwa i zasilania palnika i stanowią one interfejs pomiędzy zasilaczem, cyrkulatorem chłodziwa oraz palnikiem.

uwaga:Podstawa musi być podłączona

do uziemienia maszyny.

litera opis A 24-wtykowe złącze Amphenol zasilacza B

Zabezpieczenia wtyków CD Wlot chłodziwa - przepływ do palnika

E Powrót chłodziwa - przepływ powrotny do cyrkulatora chłodziwa z palnika

F Wyłącznik awaryjny G 8-wtykowe złącze magistrali CAN do CNC lub interfejsu H 3-wtykowe złącze dzielnika napięcia do podnośnika I Złącze osłony palnika

Uziemienie Złącze uziomu maszyny

29

częŚć 4 zdalNy moduŁ rozruszNika Łuku

4.1 Łącza źródła zasilania

1. Aby połączyć zasilacz z modułem RAS, najpierw należy otworzyć urządzenie: wykręcić lub odkręcić śruby pokrywy i unieść ją, aby odsłonić wewnętrzne komponenty.

2. Aby połączyć przewody łuku pomocniczego i zasilania z modułem RAS, należy je przeciągnąć przez zabez-pieczenia wtyków.

Przewód łuku pomocniczego

Pokrywa jest uziemiona wewnętrznie przez moduł zdalnego rozrusz-nika łuku za pomocą przewodu uziomowego. Należy uważać, aby podczas zakładania lub zdejmowania pokrywy nie uszkodzić ani nie obluzować przewodu uziomowego.

Przewody zasilające

Zabezpieczenia wtyków

Przestroga

30

częŚć 4 zdalNy moduŁ rozruszNika Łuku

1. Zdjąć izolację z przewodu 4/0 (95 mm2), na długości około 38 mm.2. Wpiąć kabel 4/0 (95 mm2) w otwór szyny zbiorczej, aż miedziana końcówka dojdzie do krawędzi

szyny zbiorczej.3. Dokręcić śruby zabezpieczające na przewodzie.

Sprawdzić w następującej tabeli liczbę przewodów 4/0 (95 mm2) wymaganych do danych zastosowań.

ostrożne zdejmowanie izolacji z przewodu 4/0 (95 mm2) ułatwi zakładanie go w zacisku szyny. Nie rozdzielać ani nie opalać mie-dzianych przewodów.

uwaga

4.1 Łącza źródła zasilania (c.d.)

Szyna/blok zbiorczy

Śruba zabezpieczająca

Złącze przewodu łuku pomocniczego

Izolacja Nomex

uwaga:Podstawa musi być podłączona do uziemienia maszyny.

Natężenie prądu wymagana liczba przewodów 4/0 Do 400 A 1Do 800 A 2

Do 1000 A 3

Natężenie prądu wymagana liczba przewodów 1/0 Do 200 A 1

31

częŚć 4 zdalNy moduŁ rozruszNika Łuku

4.2 złącza palnika

Zamocowanie palnika wymaga podłączenia przewodów zasilających/węży chłodziwa, przewodu łuku pomoc-niczego i uziemienia podstawy. W przypadku palników PT36, przewody podawania chłodziwa z modułu RAS do palnika zasilają również elektrody.

Przewóduziomowypodstawy

Przewód łukupomocniczego

Przewód zasilający/chłodziwo

Stykuziomowy

Złączełuku pomocniczego

Złącza przewoduzasilającego/chłodziwa

32

częŚć 4 zdalNy moduŁ rozruszNika Łuku

* 9,75” (247,7 mm) wraz z uchwytem u góry

17.00”(431,8 mm)

Masa:12,9 kg (28,5 funta)7.50”

(190,5 mm)

* 8.75”(222,3 mm)

33

częŚć 4 zdalNy moduŁ rozruszNika Łuku

4.3 montaż zdalnego modułu rozrusznika łuku

Poniżej widoczne są cztery gwintowane otwory montażowe M6 x 1.

5.00(127,00)

13.75(349,25)

2.75(69,85)

1.00 (2,54)

jeśli elementy łączące zostaną wkręcone od dołu modułu, nie mogą one wystawać więcej niż 0,63 cm (0,25”) powyżej gwintów wewnętrznych. zbyt długie elementy łączące mogą zaczepiać o komponenty znajdujące się wewnątrz modułu.

lokalizacja otworów montażowych zdalnego modułu rozrusznika łuku (widok od dołu)

lokalizacja otworów płyty montażowej zdalnego modułu rozrusznika łuku (0558008461)

18.50"(469,9 mm)

17.50"(444,5 mm)

8.75"(222,3 mm)

7.50"(190,5 mm)

3.25"(82,6 mm)

6.50"(165,1 mm)

Przestroga

34

częŚć 4 zdalNy moduŁ rozruszNika Łuku

4.4 typowe/zalecane połączenie wyłącznika awaryjnego

Zawsze podawać numer seryjny urządzenia, w jakim części zostaną użyte. Numer seryjny jest wybity na tablicz-ce znamionowej urządzenia.

Aby zapewnić prawidłowe działanie zaleca się używanie wyłącznie oryginalnych części firmy ESAB. Użycie ja-kichkolwiek części zamiennych innych niż oryginalne części ESAB spowoduje unieważnienie gwarancji.

Części zamienne można zamawiać u dystrybutora firmy ESAB.

Podczas zamawiania części należy podać wszelkie szczególne instrukcje dotyczące przesyłki.

Z tyłu tej Instrukcji podano dane kontaktowe, zawierające wykaz numerów telefonów firm serwisowych.

Pozycje wymienione w zestawieniu materiałów rysunku montażowego (z tyłu tej publikacji), których numerów katalogowych nie podano nie są dostępne w ESAB jako części zamienne i nie można ich zamawiać. Opisy

podano wyłącznie w celach informacyjnych. Takie części można nabywać w lokalnych sklepach ze sprzętem.

uwaga

Okablowanie wyłącznika awaryjnego, system M3 CAN

Zdalny rozrusznik łuku Zasilacz

Typowe okablowanie u klienta

Obwód wyłącznika awaryjnego

Wyłącznik awaryjny od zasilacza

Wyłącznik awaryjny do zasilacza

Styk zamyka się, gdy wyłącznik awaryjne jest nieaktywny

Napięcie sterowania podawane przez klienta

Obwód 24 VAC

Wyłącznik awaryjny

Wyłącznik awaryjny Sterowanie PS

35

częŚć 5 węże i Przewody

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Przewód CAN-BUS

1 m (3,3’) 0558008464

2 m (6,5’) 0558008465

3 m (10’) 0558008466

4 m (13’) 0558008467

5 m (16’) 0558008468

6 m (19’) 0558008469

7 m (23’) 0558008470

8 m (26’) 0558008471

9 m (30’) 0558008472

10 m (33’) 0558008473

11 m (36’) 0558008474

12 m (39’) 0558008475

13 m (43’) 0558008476

14 m (46’) 0558008477

15 m (49’) 0558008478

20 m (66’) 0558008479

25 m (82') 0558008809

36 m (118') 0558008480

Przewód krosowy CAN-BUS 0,5 m (1,7’) 0558008524

Przewód zasilający 115/230 VAC

5 m (16’) 0558008261

10 m (33’) 0558008262

15 m (49') 0558008810

20 m (66’) 0558008811

25 m (82') 0558008812

Kabel zasilający sterowania gazem plazmowym

1,5 m (5’) 0560947079

3 m (10’) 0560947080

4 m (13’) 0560947061

5 m (16’) 0560947081

6 m (19’) 0560947062

7 m (23’) 0560947063

8 m (26’) 0560947064

9 m (30’) 0560947065

10 m (33’) 0560947082

12,8 m (42') 0560946780

15 m (49’) 0560947066

20 m (66’) 0560947083

Przewód Basic Flex

4,6 m (15’) 0560936665

7,6 m (25’) 0560936666

15 m (50’) 0560936667

22,8 m (75’) 0560936668

25 m (82’) 0560948159

5.0 węże i przewody

uwaga:Przewód ten jest używa-ny wyłącznie z Vision 50P do łączenia drugiego modułu interfejsu.

W przypadku wielu koncentratorów CAN w przecinarkach ESAB na-leży używać przewodu 0558008824.

36

częŚć 5 węże i Przewody

5.0 węże i przewody (c.d.)

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Przewód wyłącznika awaryjnego

5 m (16’) 055800832910 m (33’) 055800833015 m (49’) 055800833120 m (66') 055800880725 m (82') 0558008808

Przewód zasilający sterowania gazem

1 m (3,3’) 05609479622 m (6,4’) 05609467763 m (10’) 05609479644 m (13’) 05609470875 m (16’) 05609470886 m (19’) 05609470897 m (23’) 0560947090

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Przewód VDR

0,5 m (1,7’) 05609470671,5 m (5’) 05609470753 m (10’) 05609470764 m (13’) 05609470685 m (16’) 05609470776 m (19’) 0560947069

6,1 m (20') 05609467827 m (23’) 05609470708 m (26’) 05609470719 m (30’) 0560947072

10 m (33’) 056094707815 m (49’) 056094707320 m (66’) 056094707425 m (82') 0560946758

37

częŚć 5 węże i Przewody

Palnik opisdostępna długość m

(stóp)Nr kat. esaB

PT-36 m3 CAN Palnik plazmowy

1,4 m (4,5’) 05580083011,8 m (6’) 0558008302

3,6 m (12’) 05580083034,3 m (14’) 05580083084,6 m (15’) 05580083045,2 m (17’) 05580083056,1 m (20’) 05580083067,6 m (25’) 0558008307

Palnik opisdostępna długość m

(stóp)Nr kat. esaB

Kabel sterowania P2

7,6 m (25’) 055800465110 m (33’) 055800836015 m (50’) 0558004652

22,8 m (75’) 055800465330,5 m (100’) 0558004654

40 m (131’) 055800397845,7 m (150’) 055800465550 m (164’) 055800835560 m (200’) 0558008356

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Przewód łuku pomocniczego

1,4 m (4,5’) 05580083101,8 m (6’) 0558008311

3,6 m (12’) 05580083124,6 m (15’) 05580083135,2 m (17’) 05580083146,1 m (20’) 05580083157,6 m (25’) 0558008316

4,5 m (14,5’) 0558008317

38

częŚć 5 węże i Przewody

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż O2/PG-2

3 m (10’) 05580084464 m (13’) 05580083585 m (16’) 05580061076 m (20’) 05580061087 m (23’) 05580061098 m (26’) 05580061109 m (30’) 0558006111

10 m (33’) 055800611215 m (50’) 0558006117

5.0 węże i przewody (c.d.)

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż N2/PG-1

3 m (10’) 05580084434 m (13’) 05580083575 m (16’) 05580060906 m (20’) 05580060917 m (23’) 05580060928 m (26’) 05580060939 m (30’) 0558006094

10 m (33’) 055800609515 m (50’) 0558006100

Przewody/węże sterowania gazem osłonowym do sterowania gazem plazmowym

39

częŚć 5 węże i Przewody

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż H35/CH4

3 m (10’) 05580101934 m (13’) 05580101945 m (16’) 05580101956 m (20’) 05580101967 m (23’) 05580101978 m (26’) 05580101989 m (30’) 0558010199

10 m (33’) 055801020015 m (50’) 0558010201

wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż chłodziwa

5 m (16') 055800524610 m (33') 055800556315 m (49') 055800556420 m (66') 055800556530 m (98') 055800524740 m (131') 055800524850 m (164') 055800556760 m (196') 0558005249

Przewody/węże sterowania gazem osłonowym do sterowania gazem plazmowym

40

częŚć 5 węże i Przewody

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż argonu

3 m (10’) 05580101824 m (13’) 05580101835 m (16’) 05580101846 m (20’) 05580101857 m (23’) 05580101868 m (26’) 05580101879 m (30’) 0558010188

10 m (33’) 055801018915 m (50’) 0558010190

5.0 węże i przewody (c.d.)

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż powietrza/gazu osłonowego

3 m (10’) 05580101714 m (13’) 05580101725 m (16’) 05580101736 m (20’) 05580101747 m (23’) 05580101758 m (26’) 05580101769 m (30’) 0558010177

10 m (33’) 055801017815 m (50’) 0558010179

Przewody/węże sterowania gazem osłonowym do sterowania gazem plazmowym

41

częŚć 5 węże i Przewody

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż kurtyny powietrznej

3 m (10’) 05580102054 m (13’) 05580102075 m (16’) 05580102086 m (20’) 05580102097 m (23’) 05580102108 m (26’) 05580102119 m (30’) 0558010212

10 m (33’) 055801021315 m (50’) 0558010214

Przewód/wąż opisdostępna długość m

(stóp)Nr kat. esaB

Wąż kurtyny powietrznej 2,3 m (7,5’) 05580102043,4 m (11’) 0558010206

Przewody/węże sterowania gazem osłonowym do sterowania gazem plazmowym

Przewody/węże sterowania gazem plazmowym do węży kurtyny powietrznej

42

częŚć 5 węże i Przewody

6.1 zakres Przeznaczeniem Instrukcji jest dostarczenie operatorowi wszystkich informacji niezbędnych do instalacji i użyt-kowania zmechanizowanego palnika plazmowego do cięcia PT-36. Do zestawu dołączono również informacje techniczne.

6.2 dostępne opcje pakietu

Opcje pakietu PT-36 można nabyć w punktach sprzedaży sprzętu ESAB. Patrz część Części zamienne, w której podano numery katalogowe części.

6.0 informacje ogólne Zmechanizowany palnik do cięcia łukiem plazmowym PT-36 jest montowany fabrycznie w celu zapewnienia koncentryczności jego komponentów i niezmiennej dokładności cięcia. Z tych powodów klient nie może prze-budowywać korpusu elektrody. Części zamiennie istnieją jedynie do przedniej części palnika.

częŚć 6 PalNik Plazmowy Pt-36

oPisy zesPoŁu PalNika Pt-36 Numer katalogowy

Zestaw palnika PT-36 2,4 m (4,5 stopy) 0558008301

Zestaw palnika PT-36 1,8 m (6 stóp) 0558008302

Zestaw palnika PT-36 3,6 m (12 stóp) 0558008303

Zestaw palnika PT-36 4,3 m (14 stóp) 0558008308

Zestaw palnika PT-36 4,6 m (15 stóp) 0558008304

Zestaw palnika PT-36 5,2 m (17 stóp) 0558008305

Zestaw palnika PT-36 6,1 m (20 stóp) 0558008306

Zestaw palnika PT-36 7,6 m (25 stóp) 0558008307

43

częŚć 6 PalNik Plazmowy Pt-36

Zespół szybkoładowacza, przenośny .........................................................0558006164

uwaga:Nie używać z dyszami z otworami wentylacyjnymi.

6.4 akcesoria opcjonalne:

uszczelnienie pęcherzykowe - W czasie użycia z pompą wodną z obiegiem wody ze stołu i przy zastosowaniu sprężonego powietrza, urządzenie to tworzy bańkę po-wietrza, dzięki czemu można stosować palnik plazmowy PT-36 pod wodą bez znacz-nego pogorszenia jakości cięcia. System ten pozwala również na pracę ponad wodą, ponieważ przepływ wody przez uszczelniacz zmniejsza dym, hałas i promieniowanie UV łuku.(instrukcje instalacji/obsługi podano w podręczniku 0558006722) .......................... 37439

kurtyna powietrzna - Po zasileniu urządzenia sprężonym powietrzem można je używać do poprawy sprawności palnika do pięcia plazmowego PT-36 pod wodą. Urządzenie jest montowane na palniku i tworzy kurtynę powietrzną. Dzięki temu łuk plazmowy działa w stosunkowo suchej strefie, nawet jeśli palnik zostanie zanurzony w celu zmniejszenia hałasu, dymu i promieniowania łuku. do użycia wyłącznie pod wodą.(instrukcje instalacji/obsługi podano w podręczniku 0558006404) ..........................37440

44

częŚć 6 PalNik Plazmowy Pt-36

zestaw rozruchowy 200a do Pt-36 .............................................................................0558010622

zestawy naprawcze i akcesoriów Pt-36 ....................................................................0558005221

6.4.1 zestawy eksploatacyjne do palnika Pt-36

zestaw rozruchowy 600a do Pt-36 .............................................................................0558010625

zestaw rozruchowy H35 do ciężkich blach do Pt-36 .................................................0558005225

zestaw rozruchowy 360a do Pt-36 .............................................................................0558010623

zestaw rozruchowy 450a do Pt-36 .............................................................................0558010624

45

częŚć 6 PalNik Plazmowy Pt-36

46

2.00"(50,8 mm)

7.54"(191,5 mm)

6.17"(156,7 mm)

10.50" (266,7 mm)Długość tulejki

9.13"(231,9 mm)

uwaga:Zaciskać jedynie na zaizolowanej tulejce palnika,

nie mniej niż 31,7 mm (1,25") od końcówki palnika.

częŚć 6 PalNik Plazmowy Pt-36

6.5 specyfikacje techniczne Pt-36

6.5.1 zalecane regulatory

Obsługa cylindra płynu:O2 : R-76-150-540LC ................................................................................................................P/N 19777N2 : R-76-150-580LC ................................................................................................................P/N 19977

Obsługa cylindra wysokociśnieniowego: O2 : R-77-150-540 .................................................................................................................. P/N 998337Ar i N2 : R-77-150-580 ........................................................................................................... P/N 998344H2 i CH4 : R-77-150-350 ....................................................................................................... P/N 998342Powietrze przemysłowe: R-77-150-590 ....................................................................... P/N 998348

Obsługa stacji/przewodów:O2 : R-76-150-024 .....................................................................................................................P/N 19151Ar i N2 : R-76-150-034 ..............................................................................................................P/N 19155Powietrze, H2 i CH4 : R-6703 ..................................................................................................P/N 22236

47

6.5.2 specyfikacje techniczne palnika Pt-36

typ: Chłodzony wodą, dwugazowy, zmechanizowany palnik do cięcia plazmą

znamionowy pobór prądu ze źródła: 1000 A przy 100% cyklu pracy

Średnica montażowa: 50,8 mm (2 cale)

długość palnika bez elektrod: 42 cm (16,7 cala)

iec 60974-7 Napięcie znamionowe: 500 wolt szczytowe

Napięcie zapłonowe (maks. wartość napięcia wysokiej częstotliwoŚci): 8000 VAC

minimalne natężenie przepływu chłodziwa: 5,9 l/min (1,3 gal./min)

minimalne ciśnienie chłodziwa na wlocie: 12,1 bara (175 psig)

maksymalne ciśnienie chłodziwa na wlocie: 13,8 bara (200 psig)

minimalna dopuszczalna energia recyrkulatora chłodziwa: 4,9 kW (16,830 BTU/HR) przy wysokiej temperaturze chłodziwa - otoczenia = 25°C (45°F) i 6 l/min (1,6 USGPM) maksymalne bezpieczne ciśnienia gazu na wlotach do palnika: 8,6 bara (125 psig) zabezpieczenia: Palnik jest przeznaczony do użytku z systemami cięcia łukiem plazmowym ESAB i regulatorami z

przełącznikiem przepływu wody na linii powrotnej chłodziwa z palnika. Zdjęcie nasadki dyszy do serwisowania palnika przerywa ścieżkę powrotną chłodziwa.

częŚć 6 PalNik Plazmowy Pt-36

48

NIEBEZPIECZEŃSTWO

6.6 Podłączanie palnika do systemu plazmowego

Patrz podręcznik systemu i podręcznik mieszalnika gazu plazmowego/osłonowego.

6.6.1 Podłączanie zdalnego modułu rozrusznika łuku

PT-36 ma dwa przewody zasilające chłodzone wodą, które muszą być podłączone do wyjścia ujemnego z zasi-lacza. Prawa złączka 7/16-20 znajduje się na przewodzie doprowadzającym chłodziwo do palnika. Lewa złączka 7/16-20 znajduje się na przewodzie powrotnym chłodziwa z palnika. W obydwóch przewodach znajdują się zie-lone/żółte żyły, które należy podłączyć do widocznego poniżej bolca uziomu.

Przewód łuku pomocniczego jest połączony z modułem rozrusznika łuku (patrz podręcznik mieszalnika gazu plazmowego/osłonowego). W przewodzie łuku pomocniczego znajduje się zielona/żółta żyła, które jest podłą-czona do bolca uziomu.

Porażenie prądem elektrycznym może spowodować śmierć! • Przed dokonaniem jakichkolwiek regulacji odłączyć wtyczkę od

źródła zasilania. • Przed dokonaniem jakichkolwiek prac konserwacyjnych systemu

odłączyć wtyczkę od źródła zasilania. • Nie dotykać przednich części palnika (dysza, nasadka, itd.) przed

wyłączeniem zasilania prądem.

częŚć 6 PalNik Plazmowy Pt-36

Przewody zasilające

49

6.7 montowanie palnika na maszynie

Patrz Instrukcja obsługi maszyny.

częŚć 6 PalNik Plazmowy Pt-36

zaciŚNięcie Na korPusie PalNika może sPowodować Prze-PŁyw NieBezPieczNego PrĄdu Przez Podstawę maszyNy.

Montować palnik na izolowanej tulejce tutaj.

NIE montować na stalowym korpusie palnika tutaj.

• Nie montować na korpusie palnika ze stali nierdzewnej tutaj.• Korpus palnika jest elektrycznie izolowany, jednakże wyso-

kiej częstotliwości prąd rozruchowy może tworzyć łuk, aby dojść do ziemi.

• Zaciskanie w pobliżu korpusu palnika może powodować wy-ładowanie łukowe pomiędzy korpusem a maszyną.

• W przypadku powstania wyładowania łukowego, korpus pal-nika może wymagać wymiany bezgwarancyjnej.

• Może to spowodować uszkodzenie komponentów maszyny. • Zaciskać jedynie na zaizolowanej tulejce palnika (tuż nad ety-

kietą) nie mniej niż 31,75 mm (1,25") od końcówki palnika. • Palnik PT-36 ma średnicę zewnętrzną równą 50 mm do stan-

dardowego montażu.

ostrzeżeNie

50

częŚć 6 PalNik Plazmowy Pt-36

NIEBEZPIECZEŃSTWO

zagrożenie wybuchem wodoru! Przed cięciem ze stołem wodnym należy przeczytać następujące informacje.Podczas każdego cięcia łukiem plazmowym z wykorzystaniem stołu wodnego istnieje zagrożenie. Nagromadzenie wo-doru poniżej ciętej płyty powodowało silne eksplozje. Wybuchy te powodowały straty idące w tysiące dolarów. Mogły one powodować śmierć lub poważne obrażenia ciała. Dostępne informacje wskazują, że istnieją trzy źródła wodoru w stołach wodnych:

1. reakcja stopionego metalu Większość wodoru jest uwalniana w wyniku szybkiej reakcji stopionego metalu ze szczelin w wodzie z tlenków me-

talu. Wyjaśnia to, dlaczego metale reaktywne o dużym powinowactwie z tlenem, np. aluminium i magnez, uwalniają większe ilości wodoru podczas cięcia niż żelazo lub stal. Większość wodoru natychmiast unosi się na powierzchnię, ale pewna ilość przyczepia się do małych cząsteczek metalu. Cząsteczki te osadzają się na dnie stołu wodnego i wodór stopniowo wypływa w bąbelkach na powierzchnię.

2. Powolna reakcja chemiczna Wodór może również powstawać podczas powolnych reakcji chemicznych zimnych cząsteczek metalu z wodą,

odmiennymi metalami lub chemikaliami znajdującymi się w wodzie. Wodór wypływa stopniowo w bąbelkach na powierzchnię.

3. Plazma i gaz ochronny Wodór i inne gazy palne, takie jak metan (CH4), mogą pochodzić z plazmy lub gazu ochronnego. H-35 jest powszechnie

stosowany jako gaz plazmowy. Objętościowo zawiera on 35% wodoru. Podczas stosowania gazu H-35 w wysokim prądzie może uwolnić się do 125 cfh (3,53 cm3/godz) wodoru.

Niezależnie od pochodzenia, gaz wodorowy może gromadzić się w zagłębienach powstałych podczas cięcia na stole płyt i listw lub w zagłębienach wypaczonych arkuszy. Wodór może się także gromadzić się pod tacą żużlową, jeśli jest ona częścią konstrukcyjną stołu. Obecność wodoru w powietrzu może prowadzić do powstania łuku elektrycznego lub iskry dowolnego pochodzenia.

4. aby zredukować powstawanie lub gromadzenie się wodoru należy przestrzegać następujących zaleceń: A. Często usuwać żużel (szczególnie drobne cząsteczki) z dna stołu. Stół uzupełniać czystą wodą. B. Nie pozostawiać płyt na stole przez noc lub weekend. C. Jeśli lustro wody było nieużywane przez kilka godzin, zamieszać je przed ułożeniem pierwszej płyty. Uwolni to

i rozproszy nagromadzony wodór, zanim zostanie przykryty płytą na lustrze wody. Można to wykonać kładąc pierwszą płytę na lustrze wody z lekkim wstrząśnięciem, a następnie unosząc ją, aby wodór uleciał jeszcze przed przystąpieniem do cięcia.

D. W przypadku cięcia ponad wodą, zamontować wentylatory, aby poruszały powietrze pomiędzy płytą a po-wierzchnią wody.

E. W przypadku cięcia pod woda, należy mieszać wodę pod płytą, aby uniemożliwiać gromadzenie się wodoru. Można to zrobić napowietrzając wodę sprężonym powietrzem.

F. Jeśli jest to możliwe, należy zmieniać poziom wody między cięciami, aby rozpraszać nagromadzony wodór. G. Zasadowość (pH) wody utrzymywać na poziomie 7 (obojętna). Zmniejsza to prędkość reakcji chemicznych

pomiędzy wodą a metalami.

51

częŚć 6 PalNik Plazmowy Pt-36

zagrożenie iskrzeniem.wysoka temperatura, rozpryski i iskry powodują pożar i oparzenia.

• Nie ciąć w pobliżu materiałów łatwopalnych.• Nie ciąć pojemników, w których przechowywano materiały łatwopalne.• Nie nosić rzeczy łatwopalnych (np. latarki na butan).• Łuk pomocniczy może powodować oparzenia. Podczas włączania plazmy zawsze należy kierować

dyszę palnika od siebie i od innych osób.• zawsze nosić ochronę oczu i ciała.• stosować rękawice ochronne, buty ochronne i kask.• zakładać odzież niepalną, osłaniająca wszystkie części ciała.• spodnie muszą być bez mankietów, aby zapobiegać przedostawaniu się iskier lub rozprysków.

zagrożenie wybuchem podczas cięcia plazmowego stopów aluminiowo-litowych!

Stopy aluminiowo-litowe (Al-Li) są używane w lotnictwie ponieważ są o 10% lżejsze niż tradycyjne stopy aluminium. Wia-domo, że stopione stopy Al-Li mogą powodować wybuchy, gdy zetkną się z wodą. Dlatego cięcia ich plazmą nie należy wykonywać w wodzie. Należy je wykonywać na sucho, na suchym stole. Alcoa ustaliła, że cięcie na sucho na suchym stole jest bezpieczne i daje dobre wyniki. NIE ciąć na sucho ponad wodą. Nie namaczać w wodzie.

Obecnie są dostępne stopy Al-Li: Alithlite (Alcoa) X8192 (Alcoa) Alithally (Alcoa) Navalite (marynarka USA) 2090 Alloy (Alcoa) Lockalite (Lockhead) X8090A (Alcoa) Kalite (Kaiser) X8092 (Alcoa) 8091 (Alcan)

Więcej informacji na temat bezpiecznego użytkowania i zagrożeń związanych z tymi stopami można uzyskać u dostawcy aluminium.

olej i smar mogą powodować poważne oparzenia! • Nigdy nie wolno używać oleju ani smaru w tym palniku. • Palnik należy obsługiwać czystymi rękami na czystej powierzchni. • silikonowych środków smarowych należy używać jedynie zgodnie z zaleceniami. • olej i smar są łatwopalne i powodują poważne oparzenia w obecności tlenu pod ciśnieniem.

zagrożenie wybuchem wodoru.gazem H-35 nie ciąć pod wodą! w stole wodnym może się gromadzić niebezpieczny wodór. wodór jest wysoce wybuchowy. zmniejszyć poziom wody co najmniej 10 cm (4 cale) poniżej obrabianego przed-miotu. często potrząsać płytą, mieszać powietrze i wodę, aby zapobiegać gromadzeniu sie wodoru.

ostrzeżeNie

ostrzeżeNie

ostrzeżeNie

ostrzeżeNie

52

6.8 konfiguracja

• W danych procesu (plik SDP) wybrać odpowiednie warunki i zainstalować odpowiednie części z przodu palnika (dysza, elektroda itd.). Patrz dane procesu wskazujące części i ustawienia.

• Umieścić palnik nad materiałem w wymaganym położeniu wyjściowym. • Patrz Podręcznik źródła zasilania, w którym podano właściwe ustawienia. • Patrz Podręcznik kontroli przepływu, w którym podano procedury sterowania gazem. • Patrz Podręcznik sterowania i maszyny, w którym podano procedury rozruchowe.

6.8.1 cięcie lustrzane Podczas cięcia lustrzanego, wymagana przegroda zwrotnego gazu wirowego i dyfuzor zwrotny. te części zwrotne "obrócą" gaz w odwrotnym kierunku, odwracając "w dobrą" stronę cięcia.

6.9 jakość cięcia

6.9.1 wstęp

Przyczyny zmieniające jakość cięcia są od siebie wzajemnie zależne. Zmiana jednej zmiennej ma wpływ na inne. Ustalenie rozwiązania może być trudne. Następujący przewodnik proponuje ewentualne rozwiązania dla róż-nych niepożądanych rezultatów cięcia. Aby rozpocząć, należy wybrać najbardziej wyraźny warunek:

6.9.2 Kąt cięcia, ujemny lub dodatni 6.9.3 Płaskość cięcia 6.9.4 Wykończenie powierzchni 6.9.5 Żużel 6.9.6 Dokładność wymiarowa

Zazwyczaj zalecane parametry cięcia dadzą optymalną jakość, czasami warunki mogą się zmieniać i konieczne mogą być niewielkie korekcje. Jeśli tak:

• Regulacje wykonywać niewielkimi krokami.• Napięcie łuku zmieniać po 5 wolt, w górę lub w dół.• Prędkość cięcia zmieniać o 5% lub mniej, aż do poprawy warunków.

częŚć 6 PalNik Plazmowy Pt-36

odrzutnik zwrotny 4 x .032 Nr kat. 0558002534

odrzutnik zwrotny 8 x 0,047 Nr kat. 0558002530

dyfuzor zwrotny Nr kat. 0004470115

53

Przestroga

Dodatni kąt cięciaWymiar górny jest mniejszy niż dolny.

• Przesunięty palnik• Wygięty lub odkształcony materiał• Zużyte lub uszkodzone części eksploatacyjne• Wysokie wsparcie (napięcie łuku)• Duża prędkość cięcia• Prąd wysoki lub niski. (Patrz dane procesu, w

których podano zalecane prądy dla konkret-nych dysz).

Część

Część

Przed wykonaniem jakicHkolwiek korekcji, sprawdzić zmienne cięcia z zalecanymi fabrycznie ustawieniami/częściami eksploatacyj-nymi wymienionymi w danych procesu.

6.9.2 kąt cięcia Ujemny kąt cięciaWymiar górny jest większy niż dolny.

• Przesunięty palnik• Wygięty lub odkształcony materiał• Zużyte lub uszkodzone części eksploatacyjne• Niskie wsparcie (napięcie łuku)• Mała prędkość cięcia (prędkość przesuwu maszyny)

Część

Część

Spadek

częŚć 6 PalNik Plazmowy Pt-36

Spadek

54

6.9.3 Płaskość cięcia

Góra i dół są zaokrąglone. Warunek ten występuje zazwyczaj, gdy materiał jest grubości 6,4 mm (0.25") lub mniejszej.

• Wysoki prąd dla danej grubości materiału. (Patrz dane procesu, w których podano prawidłowe ustawienia).

Część

Górna krawędź podtopiona

• Niskie wsparcie (napięcie łuku)

częŚć 6 PalNik Plazmowy Pt-36

CzęśćSpadek

Spadek

55

6.9.4 wykończenie powierzchni

Proces spowodował chropowatośćCięta powierzchnia jest równomiernie chropowata. Może to występować nie tylko na jednej osi. • Nieprawidłowa mieszanka gazu osłonowego (patrz dane procesu). • Zużyte lub uszkodzone części eksploatacyjne. maszyna spowodowała chropowatośćMoże być trudna do odróżnienia od chropowatości powo-dowanej przez proces. Często występuje tylko na jednej osi. Chropowatość jest niejednorodna. • Brudne prowadnice, koła i/lub koło koronowe. (Patrz część Konserwacja w podręczniku obsługi maszyny). • Regulacja kół wózka.

lub

Chropowatośćspowodowana przez maszynę

Chropowatośćspowodowana przez proces

Powierzchnia cięcia

Widok od góry

6.9.5 żużel

Żużel jest produktem ubocznym cięcia. Jest to materiał niepo-żądany, przyczepiający się do części. W większości przypadków, żużel można redukować lub eliminować przy właściwym palniku i ustawieniu parametrów. Patrz dane procesu.

żużel powstający przy dużej prędkościMateriał spawania lub rozprasowany na dolnej powierzchni wzdłuż szczeliny. Trudny do usunięcia. Konieczne może być szli-fowanie lub skrawanie. Linie śladowe w kształcie S. • Wysokie wsparcie (napięcie łuku) • Duża prędkość cięcia

żużel powstający przy małej prędkościTworzy kulki na dnie wzdłuż szczeliny. Łatwy w usuwaniu. • Mała prędkość cięcia

Widok z boku

Powierzchnia cięcia

Rozpłaszczanie

Linie śladowe

Widok z boku

Kulki

Powierzchnia cięcia

częŚć 6 PalNik Plazmowy Pt-36

Linie śladowe

56

Przestroga

Przestroga

górny żużelPojawia się jako rozpryski na górze materiału. Zazwyczaj łatwy w usuwaniu. • Duża prędkość cięcia • Wysokie wsparcie (napięcie łuku)

żużel pośredniPojawia się u góry lub u dołu wzdłuż szczeliny. Nieciągły. Może być żużlem dowolnego rodzaju. • Prawdopodobnie zużyte części eksploatacyjne

inne czynniki wpływające na żużel: • Temperatura materiału • Duży osad lub rdza • Stopy wysokowęglowe

6.9.6 dokładność wymiarowa

Zazwyczaj używanie najmniejszej możliwej prędkości (dopuszczalnej) poprawi dokładność części. Dobierać części eksploatacyjne pozwalające na niższe napięcie łuku i mniejszą prędkość cięcia.

Widok z boku

Powierzchnia cięcia

Rozpryski

w większości przypadków zalecana prędkość cięcia i zalecane napię-cie łuku da optymalne wyniki cięcia. z powodu jakości materiału, jego temperatury i szczególnych stopów konieczne mogą być nie-wielkie stopniowe korekcje. operator powinien pamiętać, że wszyst-kie zmienne cięcia zależą od siebie. zmiana jednego ustawienia ma wpływ na inne i jakość cięcia może ulec pogorszeniu. zawsze należy rozpoczynać z zalecanymi ustawieniami.

Przed wykonaniem jakicHkolwiek korekcji, sprawdzić zmienne cię-cia z zalecanymi fabrycznie ustawieniami/częściami eksploatacyjny-mi wymienionymi w danych procesu.

Z powodu jakości materiału, jego temperatury i szczególnych stopów konieczne mogą być niewielkie stopniowe korekcje. Operator powinien pamiętać, że wszystkie zmienne cięcia zależą od siebie. Zmiana jednego ustawienia ma wpływ na inne i jakość cięcia może ulec pogorszeniu. Zawsze należy rozpoczynać z zalecanymi ustawieniami. Przed wykonaniem JAKICHKOLWIEK korekcji, sprawdzić zmienne cięcia z zalecanymi fabrycznie ustawieniami/częściami eksploatacyjnymi wymienionymi w danych procesu.

Zalecana prędkość cięcia i zalecane napięcie łuku daje optymalne wyniki cięcia.

uwaga

częŚć 6 PalNik Plazmowy Pt-36

57

6.10 Przepływy w palniku

Wlot gazu osłonowego

częŚć 6 PalNik Plazmowy Pt-36

Wlot wodyWylot wody

Wlot gazu plazmowego

Łuk pomocniczy

Łuk pomocniczy

58

Przestroga

NIEBEZPIECZEŃSTWO

6.11 wstęp

Podczas cięcia plazmowego dochodzi do normalnego zużywania części. Uruchamianie łuku plazmowego jest procesem niszczącym dla elektrody i dyszy. Należy wykonywać regularne przeglądy i wymianę części palnika PT-36, aby zapewnić wysoką jakość cięcia i niezmienne wymiary części.

częŚć 6 PalNik Plazmowy Pt-36

1. Zdjąć ustalacz nasadki gazu osłonowego.

uwaga: Jeśli trudno jest zdjąć ustalacz nasadki osłony, dokręcić nasadkę ustalacza dyszy, aby zmniejszyć

nacisk na ustalacz nasadki osłony.

2. Skontrolować parzystą powierzchnię metalu nasadki osłony i ustalacza nasadki osłony w poszukiwaniu wrę-bów lub brudu, które uniemożliwiają utworzenie uszczelnienia metalu z metalem. Szukać wżer lub oznak wyładowania łukowego w nasadce osłony. Szukać nadtopień końcówki osłony. Jeśli są uszkodzone, należy je wymienić.

3. Skontrolować dyfuzor w poszukiwaniu osadów i oczyścić, jeśli jest to konieczne. Na górnych nacięciach po-wstają ślady zużycia, mające wpływ na ilość gazu. Przy każdej co drugiej zmianie osłony wymieniać tę część. Wysoka temperatura powstająca podczas cięcia wielu małych części na małej powierzchni lub podczas cię-cia materiału grubszego niż 19,1 mm (0,75") może powodować konieczność częstszych wymian.

Ustalacz nasadki osłony

Nasadka ustalająca dyszy

DyszaElektroda

Korpus palnika

gorĄcy PalNik Powoduje oParzeNia skÓry! Przed serwisowaNiem Pozostawić PalNik do ocHŁodzeNia.

Nasadka osłony

Dyfuzor

Nieprawidłowe zmontowanie dyfuzora w osłonie może uniemożliwić prawidłowe działanie palnika. Nacięcia dyfuzora muszą być zamon-towane z dala od osłony, jak to przedstawiono na ilustracji.

6.12 demontaż przedniej części palnika

59

częŚć 6 PalNik Plazmowy Pt-36

4. Odkręcić ustalacz dyszy i wyciągnąć dyszę z korpusu palnika. Skontrolować część ustalacza dyszy z izolatorem w poszukiwaniu pęknięć lub wiórów. Jeśli są uszkodzone, należy je wymienić.

Skontrolować dyszę pod kątem:

• nadtopień lub nadmiernego przenoszenia prądu; • wyżłobień z wewnętrznego wyładowania łuku;• wrębów lub głębokich zadrapania na powierzchniach gniazd uszczelek o-ring;• nacięć, wrębów lub zużycia uszczelek o-ring; • usunąć cząsteczki hafnu (z dyszy), używając wełny stalowej.

W przypadku uszkodzeń - wymienić.

uwaga: Przebarwienia wewnętrznych powierzchni i małe czarne plamki z uruchamiania są normalne i

nie mają wpływu na sprawność cięcia.

Jeśli uchwyt został odpowiednio dokręcony, elektroda może się odkręcić, gdy nie jest zamocowana do uchwytu elektrody. Podczas zakładania elektrody, używać siły wystarczającej do jej zamocowania.

5. Elektrodę należy zdejmować narzędziem do zdejmowania elektrod.

6. Wyjąć elektrodę z uchwytu elektrody. Włożyć podkładki na uchwyt, w klucz 5/16". Używając narzędzia do elektrod, obrócić elektrodę w lewo, aby ją wyjąć. Elektrodę należy wymieniać, jeśli środkowy wkład ma wże-ry większe niż 0,09 cm (3/32").

Korpus palnika

Narzędzie zdejmowania elektrod

Elektroda

Elektrodę należy wymieniać, jeśli środkowy wkład ma wżery większe niż 0,09 cm (3/32").

60

częŚć 6 PalNik Plazmowy Pt-36

7. Wyjąć uchwyt elektrody z korpusu elektrody. Założyć narzędzie zdejmowania elektrod na uchwyt elektrody.

uwaga: Uchwyt elektrody składa się z dwóch części. Nie demontować.

Jeśli uchwyt jest uszkodzony, wymienić cały jego zespół.

8. Zdemontować uchwyt elektrody i odrzutnik gazu. Ostrożnie zdjąć uszczelkę o-ring z uchwytu elektrody i zsunąć z niego odrzutnik. Skontrolować powierzchnię gniazda dyszy (przednią krawędź) w poszukiwaniu zadr. Sprawdzać, czy nie ma pęknięć lub zatkanych otworów. Nie wolno czyścić otworów. Jeśli odrzutnik jest uszkodzony, należy go wymienić.

uwaga: Sprawdzić wszystkie uszczelki o-ring w poszukiwaniu nacięć lub innych uszkodzeń, które mo-

głyby uniemożliwić sprawne działanie uszczelek o-ring.

Zespół uchwytu elektrodyOdrzutnik gazu Uszczelka O-ring

Elektroda

Narzędzie zdejmowania

Odrzutnik gazu

Zespół uchwytu elektrody

uwaga: Przebarwienie tych powierzchni w miarę

używania jest normalnym zjawiskiem. Powoduje je korozja galwaniczna.

61

Przestroga

częŚć 6 PalNik Plazmowy Pt-36

6.13 montaż przedniej części palnika

• Podczas demontażu czynności należy wykonywać w odwrotnej kolejności. • Nałożyć bardzo cienką warstwę smaru silikonowego na uszczelki o-ring przed zamontowaniem pa-

sujących części. Ułatwia to montaż i demontaż w przyszłości. • Montaż elektrody wymaga użycia umiarkowanej siły. Jeśli uchwyt elektrody jest mocniej dokręcony

niż elektroda, można wymieniać zużyte elektrody bez zdejmowania ich uchwytu.

uwaga: Podczas montowania należy włożyć dyszę do nasadki ustalającej dyszy i wkręcić nasadkę usta-lającą dyszy/kombinację dysz na korpus palnika. Pomoże to w wyosiowaniu dyszy z zespołem.

Nasadkę osłony i ustalacz nasadki osłony należy zakładać dopiero po założeniu nasadki ustalającej duszę i dyszy.

W przeciwnym razie części nie zostaną prawidłowo osadzone i może dojść do wycieków.

Ustalacz nasadki osłony

Dyfuzor

Nasadka osłony

Nasadka ustalająca dyszy

DyszaElektroda

Korpus palnika

Nadmiernie dokręcone części jest trudno zdemontować i mogą uszkodzić palnik. Podczas ponownego montażu nie dokręcać nad-miernie. części gwintowane działają prawidłowo po ręcznym do-kręceniu do około 40 do 60 cal/funtów.

62

Użycie szybkoładowacza, nr kat. 0558006164, ułatwi mon-taż części przodu palnika.

krok 1 Aby użyć szybkoładowacza najpierw włożyć dyszę w nasadkę ustalającą dyszę.

krok 2 Nakręcić szybkoładowacz na nasadkę ustalającą dyszę, aby zamocować dyszę.

krok 3 Zabezpieczyć nakrętkę ustalającą na dyszy, używając narzędzia wstępnego montażu, nr kat. 0558005917, dołączonego do szybkoładowacza.

krok 4 Zdjąć szybkoładowacz. Zdjęcie szybkoładowacza jest niezbędne, aby właściwie osadzić pozostałe części.

krok 5 Wsunąć dyfuzor w nasadkę osłony.

krok 6 Wsunąć zespół nasadki ustalającej dyszę w ustalacz nasadki osłony.

krok 7 Wkręcić zespół ustalacza nasadki osłony na zespół nasadki ustalającej dyszę.

częŚć 6 PalNik Plazmowy Pt-36

6.13.1 montaż przedniej części palnika z użyciem szybkoładowacza

Zespół nasadki ustalającej dyszy

Dyfuzor

Nasadka osłony

Nasadka ustalająca dyszy

Dysza

Nakrętka ustalającanr kat. 0558005916

Zespół ustalacza nasadki osłony

Narzędzie wstępnego montażu

Ustalacz nasadki osłony

63

Przestroga

Dysza

6.14 demontaż przedniej części palnika (do grubych płyt produkcyjnych)

1. Zdjąć wysokoprądowy zespół nasadki ustalającej dyszy. Jeśli żaden z tych elementów nie wymaga wymia-ny, mogą pozostać zmontowane. Skontrolować w poszukiwaniu znaków nadtopienia na nasadce osłony i sprawdzić część izolatora na nasadce ustalającej dyszy w poszukiwaniu zużycia lub uszkodzenia.

Wysokoprądowy zespół nasadki ustalającej dyszy

Korpus palnika

gorĄcy PalNik Powoduje oParzeNia skÓry! Przed serwisowaNiem Pozostawić PalNik do ocHŁodzeNia.

Nieprawidłowe zmontowanie dyfuzora w osłonie może uniemożliwić prawidłowe działanie palnika. Nacięcia dyfuzora muszą być zamon-towane z dala od osłony, jak to przedstawiono na ilustracji.

częŚć 6 PalNik Plazmowy Pt-36

Osłona wysokoprądowa

NIEBEZPIECZEŃSTWO

64

częŚć 6 PalNik Plazmowy Pt-36

2. Wyciągnąć dyszę z korpusu palnika.

Skontrolować dyszę pod kątem:

• nadtopień lub nadmiernego przenoszenia prądu;

• wyżłobień z wewnętrznego wyładowania łuku;

• wrębów lub głębokich zadrapania na powierzchniach gniazd uszcze-lek o-ring;

• nacięć, wrębów lub zużycia uszczelek o-ring;

• usunąć cząsteczki wolframu (z dyszy), używając wełny stalowej.

W przypadku uszkodzeń - wymienić.

uwaga: Przebarwienia wewnętrznych powierzchni i małe czarne plamki z uruchamiania są normalne i

nie mają wpływu na sprawność cięcia.

3. Elektrodę należy zdejmować narzędziem do zdejmowania elektrod.

4. Wyjąć elektrodę z uchwytu elektrody. Włożyć podkładki na uchwyt, w klucz 5/16"". Używając narzędzia do elektrod, obrócić korpus tulei zaciskowej w lewo, aby go wyjąć. Elektrodę należy wymieniać, jeśli środkowy wkład ma wżery większe niż 0,06"" (1/16"") lub jeśli podkładka ma nieregularny kształt bądź ma większą śred-nicę. Podczas zakładania elektrody, używać siły wystarczającej do jej zamocowania.

Korpus palnika

Narzędzie zdejmowania elektrod

Elektroda

Elektroda, wolframowaKorpus tulei zaciskowej

Tuleja zaciskowa

Dysza

Nasadka ustalająca dyszy

Korpus palnika

uwaga: Elektroda ma dwie końcówki użytkowe. Po zużyciu jednej końcówki, można ją

odwrócić i używać drugiej końcówki.

65

5. Jeśli w kroku 3 nie udało się wyjąć uchwytu elektrody, należy wyjąć go z korpusu elektrody używając narzę-dzia zdejmowania elektrod. Założyć narzędzie zdejmowania uchwytu elektrod na uchwyt elektrody.

6. Zdemontować uchwyt elektrody i odrzutnik gazu. Ostrożnie zdjąć uszczelkę o-ring z uchwytu elektrody i zsunąć z niego odrzutnik. Skontrolować powierzchnię gniazda dyszy (przednią krawędź) w poszukiwaniu zadr. Sprawdzać, czy nie ma pęknięć lub zatkanych otworów. Nie wolno czyścić otworów. Jeśli odrzutnik jest uszkodzony, należy go wymienić.

uwaga: Sprawdzić wszystkie uszczelki o-ring w poszukiwaniu nacięć lub innych uszkodzeń, które mogą

uniemożliwić sprawne działanie uszczelek o-ring.

Uchwyt elektrody

Odrzutnik gazu

Uszczelka o-ring (znajdująca się za odrzutnikiem)

Narzędzie zdejmowania uchwytu elektrod

Uchwyt elektrody

Korpus palnika