Durco Mark3 ISO Frame Mounted - Flowserve · 2020. 1. 2. · POMPY DURCO MARK 3 ISO MONTOWANE W...

Transcript of Durco Mark3 ISO Frame Mounted - Flowserve · 2020. 1. 2. · POMPY DURCO MARK 3 ISO MONTOWANE W...

INSTRUKCJA UŻYTKOWNIKA

Durco® Mark 3™ ISO montowane

w korpusie

Montaż

Obsługa

Konserwacja Pompy samozasysające do zastosowań w procesach chemicznych standardowo montowane osiowo lub jako wydzielone zespoły w dwuczęściowych korpusach łożyskowanych ze stopami

PCN= 26999986 03-17 (B). Oryginalna instrukcja.

Przed przystąpieniem do montażu, obsługi i konserwacji urządzenia należy w pierwszej kolejności przeczytać niniejszą instrukcję.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 2 z 56 flowserve.com

SPIS TREŚCI Strona

1 WPROWADZENIE I INSTRUKCJE DOTYCZĄCE BEZPIECZEŃSTWA ................... 4

1.1 Informacje ogólne ......................................... 4 1.2 Oznaczenie CE i aprobaty ............................ 4 1.3 Zrzeczenie się odpowiedzialności ................ 4 1.4 Prawa autorskie ............................................ 5 1.5 Warunki robocze ........................................... 5 1.6 Bezpieczeństwo ............................................ 5 1.7 Tabliczka znamionowa i etykiety

bezpieczeństwa .......................................... 10 1.8 Określona wydajność maszyny .................. 10 1.9 Poziom emisji hałasu .................................. 10

2 TRANSPORT i MAGAZYNOWANIE ................ 11 2.1 Potwierdzenie odbioru i odpakowanie ........ 11 2.2 Obchodzenie się z opakowaniami .............. 11 2.3 Podnoszenie ............................................... 11 2.4 Magazynowanie .......................................... 12 2.5 Recykling i zakończenie okresu

eksploatacji urządzenia .............................. 13

3 OPIS ................................................................ 13 3.1 Konfiguracje ................................................ 13 3.2 Oznakowanie pompy .................................. 13 3.3 Konstrukcja głównych części ...................... 13 3.4 Wydajność i graniczne parametry robocze . 14

4 MONTAŻ .......................................................... 15 4.1 Lokalizacja .................................................. 15 4.2 Podzespoły ................................................. 15 4.3 Fundament .................................................. 15 4.4 Cementowanie ............................................ 16 4.5 Wstępne osiowanie ..................................... 16 4.6 Przewody rurowe ........................................ 17 4.7 Przyłącza elektryczne ................................. 23 4.8 Końcowa kontrola osiowości wału .............. 23 4.9 Układy zabezpieczające ............................. 23

5 PRZEKAZANIE DO EKSPLOATACJI, ROZRUCH, OBSŁUGA I WYŁĄCZENIE Z EKSPLOATACJI ........................................... 24

5.1 Procedura wstępna przed przekazaniem do eksploatacji ............................................ 24

5.2 Środki smarne dla pomp ............................. 25 5.3 Luz wirnika .................................................. 26 5.4 Kierunek obrotów ........................................ 26 5.5 Osłony zabezpieczające ............................. 26 5.6 Źródła zalewania i pomocnicze .................. 26 5.7 Rozruch pompy ........................................... 27 5.8 Praca pompy ............................................... 27 5.9 Zatrzymanie i wyłączenie z eksploatacji ..... 29 5.10 Parametry hydrauliczne, mechaniczne

i elektryczne ................................................ 29

Strona

6 KONSERWACJA ............................................. 30 6.1 Informacje ogólne ....................................... 30 6.2 Harmonogram konserwacji ......................... 30 6.3 Części zamienne ........................................ 32 6.4 Zalecane części zamienne ......................... 33 6.5 Wymagane narzędzia ................................. 33 6.6 Momenty dokręcania .................................. 33 6.7 Ustawianie luzu wirnika .............................. 33 6.8 Demontaż ................................................... 35 6.9 Weryfikacja części ...................................... 36 6.10 Montaż ........................................................ 37 6.11 Schematy uszczelnień ................................ 39

7 USTERKI, PRZYCZYNY I DZIAŁANIA NAPRAWCZE .................................................. 42

8 WYKAZY CZĘŚCI I RYSUNKI ........................ 44 8.1 Mark 3 ISO ................................................. 44 8.2 Konfiguracje korpusów samozasysających

i wirników wpuszczanych montowanych osiowo ........................................................ 46

8.3 Informacje dodatkowe ................................ 49 8.4 Zamienność części ..................................... 50 8.5 Ogólne rysunki schematyczne ................... 54

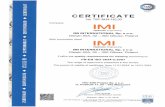

9 ŚWIADECTWA ................................................ 54

10 INNE POWIĄZANE DOKUMENTY I INSTRUKCJE ................................................ 54

10.1 Dodatkowe instrukcje użytkownika ............. 54 10.2 Uwagi o zmianach ...................................... 54 10.3 Dodatkowe źródła informacji ...................... 54

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 3 z 56 flowserve.com

INDEKS Strona

Cementowanie (4.4) ................................................ 16 Częstotliwość uruchomiania i zatrzymania (5.8.5) .. 29 Części zamienne (6.3 i 6.4) ................................ 32/33 Demontaż (6.8) ........................................................ 35 Dodatkowe Instrukcje użytkownika (10.1) ............... 54 Dodatkowe źródła (10.3) ......................................... 54 Drgania (5.8.4) ......................................................... 29 Działanie w zakresie bezpieczeństwa (1.6.3) ............ 5 Etykiety bezpieczeństwa (1.7.2) .............................. 10 Fundament (4.3) ...................................................... 15 Harmonogram konserwacji (6.2) ............................. 30 Harmonogram smarowania (5.2.5) .......................... 26 Instalacja rurowa (4.6) ............................................. 17 Kierunek obrotów (5.4) ............................................ 26 Konfiguracji (3.1) ..................................................... 13 Konserwacja (6) ....................................................... 30 Konstrukcja głównych części (3.3) .......................... 13 Kontrola (6.2.1 i 6.2.2) ............................................. 31 Lokalizacja (4.1) ...................................................... 15 Luz wirnika (patrz 5.3 i 6.7) Luzy, wirnik (6.7) ..................................................... 33 Magazynowanie, części zamienne (6.3.2) .............. 32 Magazynowanie, pompap (2.4) ............................... 12 Momenty dokręcania (6.6) ....................................... 33 Montaż (4) ................................................................ 15 Obchodzenie się z opakowaniami (2.2) .................. 11 Obciążenia dysz (4.6.4) ........................................... 19 Graniczne parametry robocze (3.4.1) ...................... 14 Odbiór i odpakowanie (2.1) ..................................... 11 Ogólne rysunki montażowe (8) ................................ 44 Ogólne rysunki schematyczne (8.5) ........................ 54 Określona wydajność maszyny (1.8) ....................... 10 Osłony zabezpieczające (5.5) ................................. 26 Oznaczenie CE i aprobaty (1.2) ................................ 4 Oznakowanie pompy (3.2) ....................................... 13 Parametry hydrauliczne, mechaniczne

i elektryczne (5.10) .............................................. 29 Podnoszenie (2.3) ................................................... 11 Podzespoły (4.2) ...................................................... 15 Ponowny montaż (6.10) ........................................... 37 Poziom ciśnienia akustycznego (1.9) ...................... 10 Praca pompy (5.8) ................................................... 27 Prawa autorskie (1.4) ................................................ 5 Procedura wstępna przed przekazaniem do

eksploatacji (5.1) ................................................. 24

Strona

Przekazanie do eksploatacji (5) ...............................24 Przyłącza elektryczne (4.7) ......................................23 Recykling (2.5) .........................................................13 Rozruch pompy (5.7) ................................................27 Rysunki (8) ...............................................................44 Rysunki przekrojowe (8) ...........................................44 Schematy uszczelnień (6.11) ...................................39 Smarowanie (patrz 5.1.1, 5.2 i 6.2.3) Świadectwa (9) .........................................................54 Tabliczka znamionowa (1.7.1) .................................10 Układy zabezpieczające (patrz 1.6 i 4.9) Ustawianie luzu wirnika (6.7) ...................................33 Usterki, przyczyny i działania naprawcze (7) ...........42 Uwagi o zmianach (10.2) .........................................54 Warunki robocze (1.5) ................................................ 5 Weryfikacja części (6.9) ...........................................36 Wielkości łożysk i wymagane ilości środka

smarnego (5.2.2) ..................................................25 Wydajność (3.4) .......................................................14 Wydłużenie cieplne (4.5.1) .......................................16 Wykazy części (8) ....................................................44 Wykrywanie i usuwanie usterek (patrz 7).................42 Wymagane narzędzia (6.5) ......................................33 Wyosiowanie wału (patrz 4.3, 4.5 i 4.8) Zakończenie okresu eksploatacji (2.5) .....................13 Zalecane części zamienne (6.4) ..............................33 Zalecane ilości do napełniania (patrz 5.2.2) ............25 Zalecane oleje (5.2.1)...............................................25 Zalecane smary stałe (5.2.3) ....................................26 Zamienność części (8.4) ..........................................50 Zatrzymanie i wyłączenie z eksploatacji (5.9) ..........29 Zgodność, ATEX (1.6.4.1) .......................................... 7 Znak ATEX (1.6.4.2)................................................... 7 Znaki bezpieczeństwa (1.6.1) .................................... 5 Zrzeczenie się odpowiedzialności (1.3) ..................... 4 Źródła zalewania i pomocnicze (5.6) ........................26 Źródła, informacje dodatkowe (10.3) ........................54

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 4 z 56 flowserve.com

1 WPROWADZENIE I INSTRUKCJE DOTYCZĄCE BEZPIECZEŃSTWA

1.1 Informacje ogólne

Niniejsza instrukcja musi być zawsze przechowywana w pobliżu lub bezpośrednio w miejscu montażu produktu. Produkty firmy Flowserve zostały zaprojektowane, opracowane i wyprodukowane zgodnie z najnowszymi osiągnięciami technologicznymi przy użyciu nowoczesnych maszyn. Urządzenie zostało wyprodukowane z najwyższą starannością przy zachowaniu stałej kontroli jakości i stosowaniu najlepszych technik zapewnienia jakości oraz zachowaniu zgodności z wymaganiami dotyczącymi bezpieczeństwa. Firma Flowserve udoskonala w sposób ciągły procesy zapewnienia jakości i jest gotowa udzielić wymaganych informacji na temat produktu w odniesieniu do montażu i obsługi, a także w odniesieniu do dostępnych produktów dodatkowych, napraw i usług serwisowych. Niniejsza instrukcja umożliwia zapoznanie się z produktem oraz jego przeznaczeniem. Eksploatacja produktu zgodnie z podanymi zaleceniami jest bardzo ważna w celu zapewnienia jego sprawności oraz uniknięcia ryzyka. Niniejsza instrukcja może nie uwzględniać lokalnych przepisów. W związku z powyższym należy upewnić się, że są one odpowiednio przestrzegane, również przez osoby przeprowadzające montaż urządzenia. Zawsze należy koordynować prace naprawcze z personelem obsługowym oraz postępować zgodnie ze wszystkimi wymaganiami dotyczącymi bezpieczeństwa w zakładzie oraz właściwymi przepisami i regulacjami BHP.

Przed przystąpieniem do montażu, obsługi, eksploatacji i konserwacji urządzenia w dowolnym miejscu na świecie należy w pierwszej kolejności przeczytać niniejszą instrukcję. Urządzenia nie można uruchomić dopóki nie zostaną spełnione wszystkie warunki dotyczące bezpieczeństwa podane w niniejszej instrukcji. Niezastosowanie się do powyższych zaleceń odnoszących się bezpośrednio do użytkownika będzie traktowane jako niewłaściwe zastosowanie. Gwarancja firmy Flowserve nie obejmuje obrażeń ciała, uszkodzenia produktu, opóźnienia ani usterek wynikających z niewłaściwego zastosowania.

1.2 Oznaczenie CE i aprobaty Wymaganiem prawnym w pewnych regionach świata jest zachowanie zgodności eksploatowanej maszyny z obowiązującymi dyrektywami dotyczącymi oznakowania CE, włączając dyrektywę maszynową, dyrektywę niskonapięciową, w sprawie kompatybilności elektromagnetycznej (EMC), w sprawie urządzeń ciśnieniowych (PED) oraz w sprawie urządzeń przeznaczonych do użytku w atmosferach zagrożonych wybuchem (ATEX). Tam gdzie mają zastosowanie dyrektywy oraz wszelkie dodatkowe aprobaty, odnoszą się one do ważnych kwestii bezpieczeństwa związanych z maszyną i sprzętem oraz zapewnieniem odpowiedniej dokumentacji technicznej i instrukcji dot. bezpieczeństwa. Tam gdzie to dotyczy, niniejszy dokument zawiera informacje dotyczące powyższych dyrektyw i aprobat. W celu sprawdzenia aprobat mających zastosowanie oraz czy produkt posiada znak CE należy sprawdzić oznaczenia na tabliczce znamionowej z numerem seryjnym oraz świadectwo. (Patrz punkt 9, Świadectwa).

1.3 Zrzeczenie się odpowiedzialności Zakłada się, że informacje podane w niniejszej Instrukcji użytkownika są sprawdzone i pewne. Jednakże pomimo wszelkich starań poczynionych przez firmę Flowserve Corporation w celu dostarczenia wyczerpujących informacji, zaleca się stosowanie dobrych praktyk inżynieryjnych oraz zasad bezpieczeństwa. Firma Flowserve produkuje produkty zgodnie z istniejącymi międzynarodowymi normami dotyczącymi systemu zarządzania jakością, które są poddawane certyfikacji i audytowi przez zewnętrzne firmy audytorskie. Oryginalne części i akcesoria zostały zaprojektowane, przetestowane i zastosowane w produktach w celu zapewnienia stałej jakości produktów i wydajności roboczej. Ze względu na fakt, że firma Flowserve nie może poddawać testom części i akcesoriów produkowanych przez innych dostawców zastosowanie takich części i akcesoriów może mieć poważny wpływ na wydajność oraz bezpieczeństwo pracy urządzenia. Nieprawidłowy dobór, montaż lub zastosowanie autoryzowanych części lub akcesoriów firmy Flowserve jest traktowane jako niewłaściwe zastosowanie. Uszkodzenia lub usterki spowodowane niewłaściwym zastosowaniem nie są objęte zakresem gwarancji firmy Flowserve. Ponadto wszelkie modyfikacje produktów Flowserve lub demontaż oryginalnych części może mieć wpływ na bezpieczeństwo eksploatacji produktów.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 5 z 56 flowserve.com

1.4 Prawa autorskie Wszelkie prawa zastrzeżone. Żadna część niniejszej instrukcji nie może być powielana, przechowywana w systemach odzyskiwania danych lub też przekazywana w jakiejkolwiek formie lub za pośrednictwem jakichkolwiek środków bez uzyskania wcześniejszej pisemnej zgody firmy Flowserve.

1.5 Warunki robocze Niniejszy produkt został dobrany w celu spełnienia specyfikacji przedstawionych w zamówieniu. Potwierdzenie spełnienia tych specyfikacji zostało przesłane oddzielnie do Kupującego. Zaleca się zachowanie kopii tego dokumentu wraz z instrukcją.

Niniejszy produkt musi być eksploatowany zgodnie z parametrami roboczymi określonymi dla danego zastosowania. W przypadku jakichkolwiek wątpliwości dotyczących dopasowania produktu do danego zastosowania należy skontaktować się z firmą Flowserve, podając numer seryjny produktu. Jeśli warunki pracy podane na zamówieniu muszą ulec zmianie (na przykład: zmiana pompowanej cieczy, temperatury roboczej lub wydajności), wymagane jest otrzymanie przez Kupującego pisemnej zgody firmy Flowserve przed przystąpieniem do eksploatacji produktu.

1.6 Bezpieczeństwo 1.6.1 Podsumowanie dotyczące znaków bezpieczeństwa W niniejszej Instrukcji użytkownika zastosowano specjalne znaki bezpieczeństwa w miejscach, w których nieprzestrzeganie podanych zaleceń może spowodować zagrożenia. Zastosowano następujące specjalne znaki bezpieczeństwa:

Znak ten wskazuje na zalecenia dotyczące bezpieczeństwa w ramach układów elektrycznych, których nieprzestrzeganie może przyczynić się do powstania wysokiego ryzyka w odniesieniu do bezpieczeństwa osób lub utraty życia.

Znak ten wskazuje na zalecenia dotyczące bezpieczeństwa, których nieprzestrzeganie może przyczynić się do powstania zagrożenia bezpieczeństwa osób lub może prowadzić do utraty życia.

Znak ten wskazuje na zalecenia dotyczące bezpieczeństwa w odniesieniu do „czynników toksycznych lub niebezpiecznych”, których nieprzestrzeganie może przyczynić się do powstania

zagrożenia bezpieczeństwa osób lub może prowadzić do utraty życia.

Znak ten wskazuje na zalecenia dotyczące bezpieczeństwa, których nieprzestrzeganie może prowadzić do powstania zagrożeń związanych z bezpieczną obsługą lub bezpieczeństwem osób bądź też spowodować uszkodzenie urządzenia lub innej własności.

Znak ten wskazuje na strefę zagrożoną wybuchem (oznaczenie zgodne z ATEX). Znak ten stosowany jest przy zaleceniach dotyczących bezpieczeństwa, w przypadku których brak zgodności w obszarze niebezpiecznym może przyczynić się do powstania ryzyka wybuchu.

Znak ten jest stosowany przy zaleceniach dotyczących bezpieczeństwa w celu przypomnienia o zakazie przecierania powierzchni niemetalowych suchą szmatką – upewnić się, że szmatka jest wilgotna. Znak ten stosowany jest przy zaleceniach dotyczących bezpieczeństwa, w przypadku których brak zgodności w obszarze niebezpiecznym może przyczynić się do powstania ryzyka wybuchu.

Znak ten nie jest znakiem bezpieczeństwa, lecz wskazuje na ważne zalecenia dotyczące operacji montażowych. 1.6.2 Kwalifikacje i szkolenia personelu Cały personel bezpośrednio zaangażowany w obsługę, montaż, przeglądy i konserwację urządzenia musi posiadać odpowiednie kwalifikacje umożliwiające przeprowadzanie danego typu prac. Jeśli dany personel nie posiada wymaganej wiedzy i umiejętności, należy zapewnić odpowiednie szkolenie i instruktaż. Jeśli jest to wymagane, producent/dostawca może na życzenie użytkownika zorganizować właściwe szkolenie. Zawsze podczas przeprowadzania prac naprawczych powinien być obecny personel obsługowy oraz ds. BHP. Należy również przestrzegać wszystkich wymagań zakładu dotyczących bezpieczeństwa oraz obowiązujących praw i przepisów BHP. 1.6.3 Działanie w zakresie bezpieczeństwa W niniejszym podsumowaniu zostały podane warunki i czynności umożliwiające uniknięcie obrażeń ciała personelu oraz uszkodzenia urządzenia lub zagrożeń dla środowiska. W przypadku produktów eksploatowanych w atmosferach potencjalnie wybuchowych obowiązują również zalecenia podane w punkcie 1.6.4.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 6 z 56 flowserve.com

NIGDY NIE NALEŻY PRZYSTĘPOWAĆ DO PRAC KONSERWACYJNYCH, GDY URZĄDZENIE JEST PODŁĄCZONE DO ŹRÓDŁA ZASILANIA

NIE USUWAĆ UZIEMIENIA, GDY POMPA ZNAJDUJE SIĘ W TRYBIE PRACY

SPUŚCIĆ CIECZ Z POMPY I ODCIĄĆ INSTALACJĘ RUROWĄ PRZED PRZYSTĄPIENIEM DO DEMONTAŻU POMPY Zaleca się przedsięwzięcie odpowiednich środków ostrożności, w przypadku gdy pompowane ciecze są cieczami niebezpiecznymi.

FLUORO-ELASTOMERY (o ile zamontowano) Kiedy pompa jest narażona na pracę w temperaturze powyżej 250 °C (482 °F) może wystąpić częściowy rozkład fluoro-elastomerów (np. vitonu). W takich warunkach może być to szczególnie niebezpieczne i należy bezwzględnie unikać kontaktu ze skórą.

OBCHODZENIE SIĘ Z KOMPONENTAMI Wiele części precyzyjnych posiada ostre narożniki i w związku z tym noszenie odpowiednich rękawic ochronnych lub sprzętu ochronnego jest wymagane podczas obchodzenia się z tymi komponentami. Podnoszenie ciężkich elementów o masie powyżej 25 kg (55 lb) wymaga zastosowania urządzenia dźwigowego odpowiedniego do danej masy oraz zgodnie z obowiązującymi przepisami lokalnymi.

SZOK TERMICZNY Nagłe zmiany temperatury cieczy w pompie mogą spowodować efekt szoku termicznego, który może doprowadzić do uszkodzenia lub pęknięcia komponentów i dlatego też należy unikać takich sytuacji.

NIGDY NIE NALEŻY STOSOWAĆ NAGRZEWANIA PODCZAS DEMONTAŻU WIRNIKA Uwięzione środki smarne lub opary mogą doprowadzić do wybuchu.

GORĄCE (i zimne) CZĘŚCI Jeśli gorące lub zamarzające komponenty bądź źródła ogrzewania pomocniczego mogą stanowić zagrożenie dla operatorów lub osób wchodzących na dany obszar, należy niezwłocznie przedsięwziąć odpowiednie działania na tym obszarze w celu uniknięcia przypadkowego kontaktu. Jeśli całkowite zabezpieczenie nie jest możliwe, należy ograniczyć dostęp do maszyny wyłącznie do personelu konserwacyjnego przy jednoczesnym umieszczeniu czytelnych ostrzeżeń i symboli dla osób wchodzących do danego obszaru. Uwaga! Obudowy łożysk nie wolno izolować, a silniki i łożyska mogą być gorące.

Jeśli temperatura przekracza 80 °C (175 °F) lub wynosi poniżej -5 °C (23 °F) w strefie z ograniczeniem ruchu lub przekracza dopuszczalne temperatury przez przepisy lokalne, wówczas należy wykonać powyższe działania.

CIECZE NIEBEZPIECZNE W przypadku pompowania przez pompę cieczy niebezpiecznych należy zachować szczególną uwagę, aby nie dopuścić do kontaktu z cieczą poprzez odpowiednie umieszczenie pompy oraz ograniczenie dostępu dla personelu, a także zapewnienie odpowiedniego przeszkolenia operatora. W przypadku cieczy palnej lub wybuchowej należy zastosować rygorystyczne procedury dotyczące bezpieczeństwa. W przypadku pompowania cieczy niebezpiecznych zabrania się stosowania uszczelnienia dławnicowego.

UNIKAĆ NADMIERNYCH OBCIĄŻEŃ ZEWNĘTRZNYCH PRZEWODÓW RUROWYCH Pompa nie może stanowić podparcia dla przewodów rurowych. Nie montować złączy kompensacyjnych, o ile nie otrzymano pisemnej zgody od firmy Flowserve, aby nie dopuścić do przenoszenia siły z powodu naprężeń wewnętrznych na kołnierz pompy.

NIGDY NIE URUCHAMIAĆ POMPY NA SUCHO

ZAPEWNIĆ WŁAŚCIWE SMAROWANIE (Patrz punkt 5, Przekazanie do eksploatacji, rozruch, obsługa i wyłączenie z eksploatacji).

SPRAWDZAĆ KIERUNEK OBROTÓW SILNIKA WYŁĄCZNIE PRZY ROZŁĄCZONYM ELEMENCIE SPRZĘGAJĄCYM/ SWORZNIACH Uruchomienie pompy w przeciwnym kierunku spowoduje jej uszkodzenie.

ZAWORY WLOTOWE MUSZĄ ZOSTAĆ CAŁKOWICIE OTWARTE PODCZAS URUCHAMIANIA POMPY Rozruch pompy w trybie ciągłym przy zerowym przepływie lub poniżej zalecanego przepływu minimalnego spowoduje uszkodzenie pompy i uszczelnienia mechanicznego.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 7 z 56 flowserve.com

URUCHAMIAĆ POMPĘ PRZY ZAWORZE WYLOTOWYM CZĘŚCIOWO OTWARTYM (O ile nie podano innych zaleceń w odpowiednim punkcie Instrukcji użytkownika). Takie działanie jest zalecane w celu zminimalizowania ryzyka przeciążenia i uszkodzenia pompy lub silnika przy pełnym lub zerowym przepływie. Pompy mogą być uruchamiane przy bardziej otwartym zaworze wyłącznie w instalacjach, gdy taka sytuacja nie może mieć miejsca. Może zaistnieć konieczność regulacji ustawienia zaworu sterującego wylotowego w celu zapewnienia parametrów roboczych po operacji rozruchu. (Patrz punkt 5, Przekazanie do eksploatacji, rozruch, obsługa i wyłączenie z eksploatacji).

NIE URUCHAMIAĆ POMPY PRZY NADMIERNIE WYSOKIM I NISKIM NATĘŻENIU PRZEPŁYWU Dopuszczenie do pracy pompy przy natężeniu przepływu wyższym niż normalny lub przy braku przeciwciśnienia za pompą może spowodować przeciążenie silnika i wywołać kawitację. Zbyt niskie natężenie przepływu może spowodować skrócenie okresu eksploatacji pompy/łożysk, przegrzanie pompy, niestabilność pracy oraz kawitację/drgania. 1.6.4 Produkty eksploatowane w atmosferach potencjalnie wybuchowych

Zastosowanie środków ostrożności jest konieczne w celu:

unikania zbyt wysokiej temperatury

zapobiegania tworzeniu się mieszanin wybuchowych

zapobiegania powstawaniu iskier

zapobiegania przeciekom

eksploatacji pompy w sposób zapobiegający powstawaniu zagrożeń

Poniższe zalecenia dotyczące pomp i zespołów pomp w przypadku ich montażu w atmosferach potencjalnie wybuchowych muszą być przestrzegane w celu zapewnienia odpowiedniego zabezpieczenia przed wybuchem. W przypadku ATEX zarówno urządzenia elektryczne, jak i nieelektryczne muszą spełniać wymagania Dyrektywy europejskiej 2014/34/UE (poprzednia dyrektywa 94/9/WE ważna w okresie przejściowym do 20 kwietnia 2016). Zaleca się stałe kontrolowanie wymagań przepisów regionalnych Ex, np. sprzęt elektryczny Ex spoza UE może wymagać certyfikacji innej niż ATEX, np. IECEx, UL.

1.6.4.1 Zakres zgodności

Urządzenie może być eksploatowane wyłącznie w strefie, do której zostało przeznaczone. Zawsze zaleca się sprawdzenie napędu, zespołu sprzęgła napędowego, uszczelnienia oraz osprzętu pompy pod kątem posiadania odpowiednich świadectw dopuszczających do pracy w określonej atmosferze, w której mają zostać zamontowane. Jeśli firma Flowserve dostarcza wyłącznie pompę jednoosiową, wówczas oznaczenie Ex dotyczy wyłącznie samej pompy. Strona odpowiedzialna za montaż pompy ATEX powinna dobrać sprzęgło, napęd oraz inne dodatkowe wyposażenie posiadające konieczne świadectwa/deklaracje zgodności CE dopuszczające je do pracy w strefie, w której będzie zamontowana pompa. Wyjście przetwornicy częstotliwości (VFD) może wywoływać dodatkowe efekty cieplne w silniku i z tego względu zestawy pompowe wyposażone w VFD muszą posiadać świadectwa dla silnika stwierdzające dopuszczenie do zasilania elektrycznego z VFD. To szczególne wymaganie obowiązuje również w przypadku przetwornic częstotliwości zamontowanych poza strefą potencjalnie wybuchową. 1.6.4.2 Oznaczenie Poniżej zostało przedstawione przykładowe oznaczenie urządzenia zgodnie z ATEX. Rzeczywista klasa pompy jest wygrawerowana na tabliczce znamionowej.

II 2 GD c IIC 135 ºC (T4) Grupa urządzenia I = Kopalnie II = Nie-kopalnie

Kategoria 2 lub M2 = wysoki stopień

zabezpieczenia 3 = normalny stopień zabezpieczenia

Gaz i/lub pył G = Gaz. D = Pył

c = Zabezpieczenia konstrukcyjne (zgodnie z EN13463-5)

b = Kontrola źródła zapłonu (zgodnie z normą EN13463-6)

Grupa gazu IIA – Propan (typowe) IIB – Etylen (typowe) IIC – Wodór (typowe)

Maksymalna temperatura powierzchni (klasa temperaturowa) (patrz punkt 1.6.4.3.)

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 8 z 56 flowserve.com

1.6.4.3 Unikanie zbyt wysokich temperatur powierzchni

SPRAWDZIĆ, CZY KLASA TEMPERATUROWA URZĄDZENIA JEST ODPOWIEDNIA DLA DANEJ STREFY ZAGROŻENIA Pompy posiadają klasę temperaturową zgodnie z oznaczeniem ATEX Ex przedstawionym na tabliczce znamionowej. Klasa ta jest podana przy założeniu maksymalnej temperatury otoczenia równej 40 °C (104 °F). W przypadku wyższych temperatur otoczenia należy skonsultować się z firmą Flowserve. Na temperaturę powierzchni pompy ma wpływ temperatura pompowanej cieczy. Maksymalna dopuszczalna temperatura cieczy zależy od klasy temperaturowej ATEX i nie może ona przekraczać wartości podanych w tabeli poniżej. Maksymalna dopuszczalna temperatura cieczy dla pomp

Klasa temperaturowa wg EN13463-1

Maksymalna dopuszczalna temperatura powierzchni

Graniczna temperatura pompowanej cieczy

T6 T5 T4 T3 T2 T1

85 °C (185 °F) 100 °C (212 °F) 135 °C (275 °F) 200 °C (392 °F) 300 °C (572 °F) 450 °C (842 °F)

65 °C (149 °F) * 80 °C (176 °F) * 115 °C (239 °F) * 180 °C (356 °F) * 275 °C (527 °F) * 400 °C (752 °F) *

Maksymalna dopuszczalna temperatura cieczy dla pomp z korpusami samozasysającymi

Klasa temperaturowa wg EN 13463-1

Maksymalna dopuszczalna temperatura powierzchni

Graniczna temperatura pompowanej cieczy

T6 T5 T4 T3 T2 T1

85 °C (185 °F) 100 °C (212 °F) 135 °C (275 °F) 200 °C (392 °F) 300 °C (572 °F) 450 °C (842 °F)

Skonsultować się z Flowserve Skonsultować się z Flowserve

110 °C (230 °F) * 175 °C (347 °F) * 270 °C (518 °F) * 350 °C (662 °F) *

* W tabeli uwzględniono wyłącznie klasę temperaturową ATEX. Materiał lub konstrukcja pompy, jak również materiał lub konstrukcja komponentu mogą mieć wpływ na ograniczenie maksymalnej temperatury roboczej cieczy.

W podanych temperaturach uwzględniono wzrost temperatury uszczelnień oraz łożysk spowodowanej również przez minimalne dopuszczalne natężenie przepływu. Do obowiązków operatora należy upewnienie się, czy nie została przekroczona podana maksymalna temperatura cieczy.

Oznaczenie klasy temperaturowej „Tx” jest stosowane, gdy temperatura cieczy jest zmienna oraz w przypadku gdy pompa będzie eksploatowana w różnych atmosferach potencjalnie wybuchowych. W takim przypadku użytkownik jest odpowiedzialny za zapewnienie, aby temperatura powierzchni pompy nie przekraczała dopuszczalnych wartości dla danego miejsca montażu urządzenia. W celu uniknięcia wystąpienia przeciążenia mechanicznego, hydraulicznego lub elektrycznego należy zastosować wyłączniki przeciążeniowe na silniku, monitoring temperatury lub mocy oraz wykonywać rutynowe kontrole poziomu drgań. W środowisku zanieczyszczonym lub zapylonym zaleca się wykonywanie regularnych kontroli oraz usuwanie zabrudzeń z obszarów wokół luzów, obudów łożysk i silników. W przypadku gdy istnieje jakiekolwiek ryzyko uruchomienia pompy przy zamkniętym zaworze, powodujące wysokie natężenie przepływu i temperatury zewnętrznych powierzchni korpusu, zaleca się zamontowanie czujnika temperatury powierzchni zewnętrznej. 1.6.4.4 Wyłącznie pompy z wirnikiem gwintowanym Nie sprawdzać kierunku obrotów przy zasprzęglonym elemencie sprzęgającym/sworzniach z powodu ryzyka dużego tarcia pomiędzy częściami obrotowymi a nieruchomymi. 1.6.4.5 Wyłącznie pompy z wirnikiem z połączeniem wpustowym W przypadku montażu pompy w atmosferze wybuchowej nie sprawdzać kierunku obrotów poprzez rozruch pompy na sucho. Nawet bardzo krótki rozruch może spowodować wysoki wzrost temperatury spowodowany tarciem pomiędzy częściami obrotowymi i nieruchomymi. 1.6.4.6 Dodatkowe wymagania dotyczące wyłącznie pomp samozasysających Jeśli praca instalacji nie zapewnia kontroli nad zasysaniem, jak określono w niniejszej Instrukcji użytkownika, oraz istnieje ryzyko przekroczenia maksymalnej dopuszczalnej temperatury powierzchni klasy T, zaleca się zamontowanie czujnika temperatury powierzchni zewnętrznej.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 9 z 56 flowserve.com

1.6.4.7 Zapobieganie tworzeniu się mieszanin wybuchowych

NALEŻY UPEWNIĆ SIĘ, ŻE POMPA JEST ODPOWIEDNIO ZALANA I ODPOWIETRZONA, TAK ABY NIE DOPUŚCIĆ DO JEJ PRACY NA SUCHO Upewnić się, że pompa oraz podłączone do niej przewody rurowe ssawne i tłoczne pozostają całkowicie zalane cieczą przez cały czas, gdy pompa znajduje się w trybie pracy, tak aby zabezpieczyć atmosferę wybuchową. Ponadto należy upewnić się, że komory uszczelnienia, pomocnicze układy uszczelnienia wału, układy grzania i chłodzenia są odpowiednio napełnione cieczą. Jeśli warunki pracy układu uniemożliwiają wykluczenie tego warunku, zaleca się zamontowanie odpowiedniego urządzenia zabezpieczającego przed pracą na sucho (np. czujnik cieczy lub monitoring mocy). W celu niedopuszczenia do zagrożeń wywołanych przez ulatującą do otoczenia parę lub gaz zaleca się zapewnienie odpowiedniej wentylacji danego obszaru. 1.6.4.8 Zapobieganie powstawaniu iskier

Aby nie dopuścić do potencjalnego zagrożenia związanego z kontaktem mechanicznym, osłona sprzęgła musi być przeciwiskrowa. Aby nie dopuścić do potencjalnego zagrożenia związanego z przypadkowym wytworzeniem iskry przez prąd indukowany, płyta fundamentowa musi być prawidłowo uziemiona.

Unikać ładunku elektrostatycznego: nie przecierać powierzchni niemetalowych suchą szmatką; sprawdzić, czy szmatka jest wilgotna. Zgodnie z normą ATEX sprzęgło należy wybrać zgodnie z wymaganiami Dyrektywy europejskiej 2014/34/UE (poprzednia dyrektywa 94/9/WE ważna w okresie przejściowym do 20 kwietnia 2016). Należy zachować prawidłowe wyosiowanie sprzęgła. 1.6.4.9 Dodatkowe wymagania dotyczące pomp metalowych montowanych na płytach fundamentowych niemetalowych W przypadku montażu metalowych komponentów na niemetalowej płycie fundamentowej wszystkie te komponenty muszą zostać oddzielnie uziemione.

1.6.4.10 Zapobieganie powstawaniu przecieków

Pompa może być wykorzystywana wyłącznie do pompowania cieczy, dla których została zaprojektowana, w celu zachowania jej odporności na korozję. Unikać kumulowania się cieczy w pompie i podłączonych przewodach rurowych z powodu blisko zamontowanych zaworów ssawnych i upustowych, które mogą przyczynić się do powstania niebezpiecznie wysokiego ciśnienia w przypadku dostarczenia energii cieplnej do cieczy. Takie zjawisko może wystąpić zarówno, w przypadku gdy pompa nie pracuje, jak i gdy znajduje się w trybie pracy. Zagrożenie pękaniem elementów zawierających ciecz z powodu jej zamarznięcia musi zostać całkowicie wyeliminowane poprzez opróżnianie pompy lub też zabezpieczenie pompy za pomocą układów pomocniczych/dodatkowych. W sytuacji gdy istnieje potencjalne zagrożenie wywołane utratą uszczelnienia cieczy lub przepłukaniem z zewnątrz, konieczne jest monitorowanie cieczy. Jeśli wyciek do atmosfery może wywołać zagrożenie, zaleca się zamontowanie czujnika cieczy. 1.6.4.11 Czynności konserwacyjne wymagane w celu uniknięcia zagrożenia

W CELU NIEDOPUSZCZENIA DO POTENCJALNEGO ZAGROŻENIA ZWIĄZANEGO Z RYZYKIEM WYBUCHU WYMAGANE JEST PRZEPROWADZANIE ODPOWIEDNICH CZYNNOŚCI KONSERWACYJNYCH Odpowiedzialność za zapewnienie zgodności z zaleceniami dot. konserwacji leży po stronie operatora instalacji. W celu uniknięcia ryzyka wybuchu podczas przeprowadzania prac konserwacyjnych, narzędzia oraz środki czyszczące i malarskie nie mogą powodować iskrzenia oraz niekorzystnie wpływać na warunki otoczenia. W wypadku gdy istnieje takie ryzyko spowodowane przez narzędzia lub materiały, wówczas czynności konserwacyjne muszą być przeprowadzane wyłącznie w strefie bezpiecznej. Zaleca się opracowanie i wdrożenie harmonogramu konserwacyjnego. (Patrz punkt 6, Konserwacja.)

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 10 z 56 flowserve.com

1.7 Tabliczka znamionowa i etykiety bezpieczeństwa 1.7.1 Tabliczka znamionowa W celu uzyskania dodatkowych informacji dotyczących tabliczki znamionowej patrz Deklaracja zgodności lub oddzielna dokumentacja dołączona do niniejszej Instrukcji użytkownika. 1.7.2 Etykiety bezpieczeństwa

Tylko urządzenia smarowane olejem:

1.8 Określona wydajność maszyny Parametry wydajności zostały przedstawione w punkcie 1.5 Warunki pracy. W przypadku gdy parametry wydajności zostały dostarczone oddzielnie do Kupującego, należy je zachować i przechowywać wraz z niniejszą Instrukcją użytkownika.

1.9 Poziom emisji hałasu Należy zwrócić uwagę na narażenie personelu na działanie hałasu. Przepisy lokalne określają warunki, w których wymagane jest ograniczenie poziomu hałasu, lub warunki, w których redukcja narażenia na działanie hałasu jest bezwzględnie konieczna. Standardowo jest to hałas na poziomie 80 do 85 dBA.

Standardowym postępowaniem jest kontrola czasu

narażenia personelu na działanie hałasu lub też

osłonięcie maszyny w celu ograniczenia poziomu

emisji hałasu. Można już na etapie zamówienia

podać graniczną wartość poziomu emisji hałasu,

jednakże gdy nie podano w zamówieniu takiego

wymagania, wówczas zaleca się zapoznanie z

poniższą tabelą, w której wskazano poziom emisji

hałasu urządzenia, co umożliwia zastosowanie

odpowiednich rozwiązań w instalacji. Poziom emisji hałasu pompy zależy od wielu czynników roboczych, natężenia przepływu, budowy instalacji rurowej oraz charakterystyki akustycznej budynku. W związku z powyższym podane wartości podlegają tolerancji rzędu 3 dBA i nie mogą być zagwarantowane. Podobnie jest w przypadku hałasu silnika podanego w założeniach dot. hałasu pompy i silnika, gdzie przyjęto typowo oczekiwany poziom oraz że silniki o dużej wydajności pracujące pod obciążeniem napędzają bezpośrednio pompę. Uwaga – silnik napędzany przez przemiennik może emitować wyższy poziom hałasu przy pewnych prędkościach. Jeśli zakupiona została wyłącznie pompa do montażu z własnym napędem, wówczas należy uwzględnić w tabeli poziomy hałasu samej pompy i połączyć je z poziomem emisji hałasu napędu podanego przez dostawcę. W celu uzyskania pomocy w połączeniu tych wartości należy skontaktować się z firmą Flowserve lub ze specjalistą ds. hałasu. Zaleca się w przypadku zbliżania się do wartości granicznych narażenia na hałas przeprowadzenie odpowiednich pomiarów emisji hałasu na miejscu w zakładzie. Wartości poziomu ciśnienia akustycznego LpA są mierzone w odległości 1 m (3.3 ft) od maszyny „dla wolnej przestrzeni ponad płaszczyzną odbicia”. W celu oszacowania poziomu mocy akustycznej LWA (re 1 pW) należy dodać 14 dBA do wartości poziomu ciśnienia akustycznego.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 11 z 56 flowserve.com

Moc i prędkość silnika

kW (hp - KM)

Normalny poziom ciśnienia akustycznego LpA w dBA w odległości 1 m, poziom tła 20 μPa

3 550 r/min 2 900 r/min 1 750 r/min 1 450 r/min

Tylko pompa

Pompa i silnik

Tylko pompa

Pompa i silnik

Tylko pompa

Pompa i silnik

Tylko pompa

Pompa i silnik

<0.55 (<0.75) 72 72 64 65 62 64 62 64

0.75 (1) 72 72 64 66 62 64 62 64

1.1 (1.5) 74 74 66 67 64 64 62 63

1.5 (2) 74 74 66 71 64 64 62 63

2.2 (3) 75 76 68 72 65 66 63 64

3 (4) 75 76 70 73 65 66 63 64

4 (5) 75 76 71 73 65 66 63 64

5.5 (7.5) 76 77 72 75 66 67 64 65

7.5 (10) 76 77 72 75 66 67 64 65

11 (15) 80 81 76 78 70 71 68 69

15 (20) 80 81 76 78 70 71 68 69

18.5 (25) 81 81 77 78 71 71 69 71

22 (30) 81 81 77 79 71 71 69 71

30 (40) 83 83 79 81 73 73 71 73

37 (50) 83 83 79 81 73 73 71 73

45 (60) 86 86 82 84 76 76 74 76

55 (75) 86 86 82 84 76 76 74 76

75 (100) 87 87 83 85 77 77 75 77

90 (120) 87 88 83 85 77 78 75 78

110 (150) 89 90 85 87 79 80 77 80

150 (200) 89 90 85 87 79 80 77 80

200 (270) 85 87 83 85

300 (400) – 87 90 85 86

Poziomy emisji hałasu maszyn w tym zakresie w większości przypadków mają wartości wymagające zastosowania kontroli narażenia na hałas, typowe wartości są niewłaściwe. Uwaga! W przypadku wartości 1 180 i 960 r/min wartość odpowiadającą 1 450 r/min należy zredukować o 2 dBA. W przypadku wartości 880 i 720 r/min wartość odpowiadającą 1 450 r/min należy zredukować o 3 dBA.

2 TRANSPORT I MAGAZYNOWANIE

2.1 Potwierdzenie odbioru i odpakowanie Niezwłocznie po otrzymaniu urządzenia musi ono zostać sprawdzone pod kątem zgodności z dokumentami dostawy/przewozowymi w zakresie kompletności oraz czy nie zostało ono uszkodzone podczas transportu. Wszelkie braki i/lub uszkodzenia muszą zostać niezwłocznie zgłoszone do firmy Flowserve i muszą zostać przedstawione w formie pisemnej w okresie jednego miesiąca od daty odbioru urządzenia. Późniejsze reklamacje nie będą uznawane. Sprawdzić wszystkie skrzynie, opakowania kartonowe i foliowane pod kątem akcesoriów lub części zamiennych, które mogą być zapakowane oddzielnie lub też przymocowane do bocznych ścian opakowań kartonowych lub urządzenia. Każdy produkt posiada indywidualny numer seryjny. Sprawdzić, czy numer ten odpowiada numerowi wcześniej podanemu na zamówieniu. Należy zawsze

powoływać się na ten numer w korespondencji oraz podczas zamawiania części zamiennych lub akcesoriów.

2.2 Obchodzenie się z opakowaniami Opakowania kartonowe, skrzynie, palety lub kartony mogą być rozładowywane przy użyciu wózków widłowych lub zawiesi w zależności od ich wielkości oraz konstrukcji.

2.3 Podnoszenie

Zestawy pompowe lub komponenty o masie przekraczającej 25 kg (55 lb) należy podnosić przy użyciu dźwigu. Operacje podnoszenia może przeprowadzać wyłącznie w pełni przeszkolony personel, zgodnie z przepisami lokalnymi. Zawiesia, liny oraz inne mechanizmy podnoszące należy ustawiać w sposób uniemożliwiający ich ześlizgnięcie się oraz zapewniający zachowanie równowagi podczas podnoszenia. Kąt pomiędzy zawiesiami lub linami użytymi do podnoszenia nie może przekraczać 60°.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 12 z 56 flowserve.com

2.3.1 Pompa jednoosiowa Pompę jednoosiową należy podnosić w następujący sposób:

2.3.2 Zestaw pompowy z płytą fundamentową wykonaną ze stali fałdowej lub w systemie Polycrete W przypadku gdy płyta fundamentowa wykonana jest z fali fałdowej lub z systemu polycrete w kompletnym zestawie pompowym nie zastosowano specjalnych punktów podnoszących. Wszystkie widoczne punkty podnoszące zostały przeznaczone wyłącznie do demontażu części przeznaczonych do naprawy. Zestaw pompowy z płytą fundamentową ze stali fałdowej lub z systemu polycrete należy podnosić w sposób przedstawiony poniżej. Poprowadzić zawiesia wokół dyszy wypływowej pompy oraz wokół końca ramy silnika przy użyciu zaczepów kołnierza i mocno zaciągnąć. Zawiesie należy ustawić w taki sposób, aby masa nie była przenoszona przez korpus wentylatora silnika. Upewnić się, że koniec zaczepu kołnierza na dyszy wypływowej jest skierowany w stronę końca sprzęgła pompy.

2.3.3 Zestaw pompowy z żeliwną i lub gotową płytą fundamentową Zestaw pompowy z żeliwną lub gotową płytą fundamentową, który posiada na wyposażeniu specjalne punkty podnoszące, należy podnosić w następujący sposób:

Przed podniesieniem samego napędu należy zapoznać się zaleceniami producenta.

2.4 Magazynowanie

Przechowywać pompę w czystym i suchym pomieszczeniu wolnym od drgań. Pozostawić zaślepki połączeń rurowych na miejscu w celu niedopuszczenia do przedostania się zabrudzeń oraz innych ciał obcych do wnętrza korpusu pompy. Obracać pompę w regularnych odstępach czasu w celu niedopuszczenia do odkształcenia powierzchni łożysk oraz przywierania powierzchni uszczelnień (o ile zostały zamontowane). W powyższy sposób pompa może być przechowywana maksymalnie do sześciu miesięcy. W przypadku konieczności przechowywania pompy przez dłuższy okres należy skontaktować się z firmą Flowserve w celu otrzymania informacji dotyczących czynności konserwacyjnych.

Maksymalnie 60º

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 13 z 56 flowserve.com

2.5 Recykling i zakończenie okresu eksploatacji urządzenia Po zakończeniu okresu eksploatacji produktu lub jakichkolwiek jego części, odpowiednie materiały i części muszą zostać przekazane do powtórnego przetworzenia lub też zutylizowane przy zastosowaniu metod gwarantujących ochronę środowiska oraz zgodzie z wymaganiami lokalnymi. Jeśli produkt zawiera substancje szkodliwe dla środowiska, powinny one zostać usunięte i zutylizowane zgodnie z obowiązującymi przepisami. Dotyczy to również cieczy i/lub gazów znajdujących się w układzie uszczelniania lub innych układach pomocniczych.

Należy upewnić się, że substancje niebezpieczne są usuwane w sposób bezpieczny, a podczas obchodzenia się z nimi stosowany jest odpowiedni sprzęt ochrony indywidualnej. Specyfikacje dotyczące bezpieczeństwa muszą zawsze spełniać wymagania obowiązujących przepisów.

3 OPIS

3.1 Konfiguracje Pompa jest pompą odśrodkową o budowie modułowej umożliwiającej jej zastosowanie w celu spełnienia wszystkich wymagań dotyczących pompowania płynnych chemikaliów. (Patrz punkt 3.2 i 3.3 poniżej.)

3.2 Oznakowanie pompy Wielkość pompy jest wygrawerowana na tabliczce znamionowej, jak przedstawiono poniżej:

1K80-50-H200A-RV

1 = wielkość korpusu wg ISO (1, 2, 3, 4)

K = seria Durco Mark 3

80 = nominalna wielkość ssania w mm

50 = nominalna wielkość tłoczenia w mm

Modyfikator konfiguracji: Puste lub brak litery = montowane w

standardowym korpusie P = korpus samozasysający R = wirnik wpuszczany o budowie przenoszącej

małe obciążenia ścinające N = montowane osiowo korpusy

wysokociśnieniowe H = korpus wysokociśnieniowy ze stopami

200 = średnica nominalna wirnika

A = wydłużony przepływ hydrauliczny (B = standardowy przepływ hydrauliczny)

RV = budowa wirnika (RV = łopatka odwrócona, OP = otwarta)

Przedstawione powyżej typowe oznaczenie służy jako ogólny przewodnik w celu identyfikacji konfiguracji pompy Durco Mark3 ISO. Sprawdzić aktualną wielkość pompy i numer seryjny na tabliczce znamionowej pompy. Sprawdzić, czy podane wartości są zgodne z wartościami przedstawionymi na dołączonych świadectwach.

3.3 Konstrukcja głównych części 3.3.1 Korpus pompy Korpus pompy posiada w osi poziomej króciec ssący, a w osi pionowej króciec tłoczny, co umożliwia samoodpowietrzanie pompy. Ponadto korpusy pomp samozasysających typu P posiadają budowę umożliwiającą samozasysanie na zasadzie zaworu zwrotnego, co pozwala na pracę przy wysokości ssania do 7 m (23 ft). W celu zagwarantowania łatwej konserwacji pompa jest zbudowana w taki sposób, że złącza rurowe nie muszą być usuwane w celu przeprowadzenia wewnętrznych prac konserwacyjnych. W przypadku wszystkich korpusów podkładki stóp korpusu znajdują się poniżej korpusu. Wyjątek stanowi korpus typu N, w przypadku którego podkładki znajdują się w osi wału. 3.3.2 Wirnik W zależności od produktu stosowane są wirniki otwarte lub z łopatkami odwróconymi. (W przypadku wirników R są one wpuszczone w tył korpusu). 3.3.3 Wał Sztywny wał o dużej średnicy jest zamontowany na łożyskach i posiada od strony napędu połączenie wpustowe. 3.3.4 Obudowa łożyska Obudowy łożysk umożliwiają ustawienie luzu powierzchni czołowej wirnika za pomocą mechanizmu mikrometrycznego koszyka łożyska. 3.3.5 Łożyska pompy i smarowanie Pompa jest ułożyskowana na łożyskach kulkowych i/lub wałeczkowych, które można różnie skonfigurować w zależności od zastosowania. Łożyska mogą być smarowane olejem lub smarem. 3.3.6 Złącze Pompa jest zamocowana wraz ze złączem pomiędzy obudową łożyska a pokrywą w celu zapewnienia optymalnej zamienności.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 14 z 56 flowserve.com

3.3.7 Pokrywa (komora uszczelnienia) Pokrywa posiada połączenia sworzniowe pomiędzy korpusem pompy a obudową łożyska w celu zapewnienia optymalnej współosiowości. Uszczelka o zamkniętym profilu tworzy uszczelnienie pomiędzy korpusem pompy a pokrywą. Budowa pokrywy zapewnia doskonałą szczelność mechaniczną. Konstrukcja umożliwia zastosowanie jednego z wielu dostępnych typów uszczelnień. 3.3.8 Uszczelnienie wału Uszczelnienie mechaniczne zamocowane na wale napędowym uszczelnia przestrzeń pompowanej cieczy od otoczenia. Uszczelnienie dławnicowe może zostać zastosowane jako opcja z wyjątkiem korpusów samozasysających typu P. 3.3.9 Napęd Standardowo napęd stanowi silnik elektryczny. Istnieje możliwość zastosowania różnych konfiguracji napędu, takich jak silniki spalinowe, turbiny, silniki hydrauliczne przekazujące moc poprzez sprzęgła, przekładnie pasowe, przekładnie mechaniczne, wałki napędowe itp. 3.3.10 Wieża sygnalizacyjna IPS Pompa została wyposażona w przyrząd ostrzegawczy temperatury i drgań. W celu uzyskania dodatkowych informacji patrz Instrukcja użytkownika wieży sygnalizacyjnej IPS (26999949), która została dostarczona oddzielnie. 3.3.11 Akcesoria Na życzenie klienta istnieje możliwość zamontowania akcesoriów. Istnieje możliwość zastosowania chłodzenia wentylatorowego w przypadku pracy w wysokich temperaturach. (Jest to wentylator montowany na osłonie sprzęgła w celu skierowania powietrza chłodzącego na obudowy łożysk i wał.)

3.4 Wydajność i graniczne parametry robocze Niniejszy produkt został dobrany w celu spełnienia specyfikacji przedstawionych w zamówieniu. Patrz punkt 1.5. Poniżej przedstawiono dane w celu zapewnienia dodatkowych informacji podczas montażu. Są to standardowe dane.

Podano również czynniki, takie jak temperatura, materiały konstrukcyjne oraz typ uszczelnienia, które mogą mieć wpływ na wartości podanych danych. W razie konieczności istnieje możliwość otrzymania od firmy Flowserve końcowego wykazu odnoszącego się do danego zastosowania. 3.4.1 Graniczne parametry robocze Maksymalna normalna temperatura otoczenia:

+40 °C (104 °F). Minimalna normalna temperatura otoczenia:

-20 °C (-4 °F). Maksymalna prędkość obrotowa pompy: patrz

tabliczka znamionowa. 3.4.2 Pompy energooszczędne Dostarczona pompa została dobrana z szerokiej linii produktów firmy Flowserve w celu zapewnienia optymalnej wydajności dla danego zastosowania. Jeśli pompa została dostarczona wraz z silnikiem elektrycznym, silnik ten będzie zgodny z lub będzie przewyższał wymagania obowiązujących przepisów dotyczących wydajności silników. Jednakże jest to sposób pracy pompy, który przede wszystkim ma największy wpływ na wielkość i koszt zużycia energii podczas całego okresu eksploatacji. Poniżej przedstawiono metody umożliwiające osiągnięcie minimalnych kosztów pracy urządzenia:

Budowa instalacji rurowej zapewniającej maksymalne zmniejszenie strat w wyniku tarcia

Zapewnienie wyłączania pompy za pomocą układu sterującego, w przypadku gdy jej praca nie jest wymagana

Praca minimalnej, wymaganej liczby pomp w układnie wielopompowym

Unikanie instalacji, w których zastosowane są obejścia nadmiernego przepływu

O ile jest to możliwe, unikanie sterowania przepływem pomp za pomocą zaworów dławiących

Sprawdzenie podczas przekazania do eksploatacji, czy pompa pracuje pod obciążeniem zgodnym z wymaganiami firmy Flowserve

W przypadku wykrycia przekroczenia wartości wysokości podnoszenia i natężenia przepływu pompy względem wartości wymaganych należy zmniejszyć średnicę wirnika pompy

Upewnienie się, że pompa pracuje z wystarczającym dostępnym naddatkiem kawitacyjnym

Zastosowanie napędów bezstopniowych w przypadku instalacji, które wymagają zmiennego przepływu. Przetwornica częstotliwości (VFD) zastosowana w silniku indukcyjnym jest doskonałym i efektywnym sposobem w celu osiągnięcia zmiany prędkości oraz zmniejszenia zużycia energii i kosztów

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 15 z 56 flowserve.com

Uwagi dotyczące zastosowania przetwornicy częstotliwości (VFD): o Upewnić się, że silnik jest kompatybilny z

przetwornicą częstotliwości (VFD) o Nigdy nie dopuszczać do pracy pompy z

nadmierną prędkością bez wcześniejszego sprawdzenia mocy znamionowej z firmą Flowserve

o W instalacjach z ograniczonym zakresem redukcji statycznej wysokości podnoszenia i prędkości – unikać pracy pompy z prędkością, przy której może występować zbyt mały lub zerowy przepływ

o Pompa nie może pracować z małą prędkością lub małym natężeniem przepływu, ponieważ przy tych wartościach może dojść do oddzielenia się cząstek stałych z zawiesiny i osadzenia się ich w instalacji rurowej

o Nie stosować przetwornicy częstotliwości (VFD) w przypadku wymogu przepływu stacjonarnego – w przeciwnym razie spowoduje to straty mocy

Wybierać zawsze wysoko wydajne silniki

W przypadku wymiany silnika na silnik wysoko wydajny silnik taki będzie pracował z większą prędkością, co może przyczynić się do zwiększenia poboru mocy przez pompę. W celu uzyskania mniejszego zużycia energii należy zastosować wirnik o mniejszej średnicy

W przypadku wymiany osprzętu lub instalacji rurowej pompy bądź zmiany obciążenia należy sprawdzić, czy parametry pompy są nadal zgodne z wymogami. Sprawdzać okresowo stan instalacji rurowej pod kątem korozji i zablokowania

Sprawdzać okresowo natężenie przepływu, wysokość podnoszenia oraz moc pompy pod kątem prawidłowych wartości, a także wydajność pod kątem ewentualnego spadku wynikającego z uszkodzenia spowodowanego erozją lub korozją

4 MONTAŻ

Urządzenia pracujące w strefach niebezpiecznych muszą spełniać wymagania właściwych przepisów dotyczących zabezpieczeń przed wybuchami. Patrz rozdział 1.6.4, Produkty eksploatowane w atmosferach potencjalnie wybuchowych.

4.1 Lokalizacja Pompa powinna zostać zamontowana w miejscu, które zapewnia dostęp do pompy, wentylację, umożliwia konserwację oraz przeglądy przy zapewnieniu odpowiedniego miejsca nad pompą w

celu umożliwienia przeprowadzenia operacji podnoszenia oraz możliwie bliskiego umiejscowienia źródła zasilania pompowanej cieczy. Patrz ogólny rysunek ustawienia zestawu pompowego.

4.2 Podzespoły W przypadku zestawów pompowych dostarczanych na płytach fundamentowych elementy sprzęgające są dostarczane w stanie niezamontowanym. W zakresie odpowiedzialności montera urządzenia leży zapewnienie końcowej osiowości zestawu pompowego, zgodnie z opisem w punkcie 4.5.2, Metody osiowania.

4.3 Fundament

Istnieje wiele metod montażu pomp na ich fundamentach. Wybór właściwej metody zależy od wielkości pompy, jej lokalizacji oraz wartości dopuszczalnych drgań i hałasu. Niespełnienie warunku zapewnienia prawidłowego fundamentu i montażu pompy może prowadzić do uszkodzenia urządzenia, a tym samym do utraty gwarancji. Upewnić się, że zostały spełnione następujące warunki: a) Płyta fundamentowa powinna zostać zamontowana

na solidnym fundamencie, który powinien być wykonany z odpowiedniej grubość wysokiej jakości betonu lub ramy z wysoko wytrzymałej stali. (NIE może być ona odkształcona lub bezpośrednio wpuszczona w powierzchnię fundamentu. Powinna zostać podparta w celu zachowania oryginalnej osiowości.)

b) Płytę fundamentową należy zamontować na elementach wsporczych równo od siebie oddalonych i ustawionych w sąsiedztwie śrub fundamentowych.

c) Wypoziomować płytę fundamentową przy użyciu

podkładek regulacyjnych umieszczonych pomiędzy płytą fundamentową a elementami wsporczymi.

d) Pompa i napęd zostały wyosiowane przed wysyłką do klienta. Jednakże zaleca się sprawdzenie osiowości półsprzęgła pompy i silnika. Jeśli nie jest ona prawidłowa, oznacza to, że płyta fundamentowa została skręcona i wymaga poprawy przy użyciu podkładek regulacyjnych.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 16 z 56 flowserve.com

e) Jeśli nie została dostarczona, powinna zostać zamontowana osłona spełniająca wymagania norm ISO 12100 oraz EN953.

4.4 Cementowanie Tam gdzie to koniecznie, zacementować śruby fundamentowe. Po podłączeniu przewodów rurowych oraz ponownym sprawdzeniu wyosiowania sprzęgła należy zacementować płytę fundamentową zgodnie z zasadami dobrej praktyki inżynierskiej. Cementować można płyty fundamentowe ze stali prefabrykowanej, fałdowej lub z żeliwa. Płyty fundamentowe z systemu polycrete nie można cementować w taki sam sposób; patrz Instrukcja użytkownika 71569284 (E) w celu uzyskania dodatkowych informacji na temat montażu i użytkowania. W przypadku jakichkolwiek wątpliwości należy skontaktować się z najbliższym centrum serwisowym w celu uzyskania porady. Cementowanie zapewnia pewne połączenie pomiędzy pompą a fundamentem, zabezpiecza przed ruchami poprzecznymi urządzeń wibrujących oraz wpadaniem w drgania rezonansowe. Śruby fundamentowe należy dokręcić do oporu, tylko w przypadku gdy cement jest utwardzany.

4.5 Wstępne osiowanie 4.5.1 Wydłużenie cieplne

Pompa i silnik zazwyczaj są osiowane w temperaturze otoczenia z uwzględnieniem rozszerzalności termicznej w temperaturze roboczej. W przypadku instalacji pomp pompujących ciecz o wyskiej temperaturze, standardowo powyżej 100 °C (212 °F), urządzenie powinno pracować przy rzeczywistej temperaturze roboczej, następnie powinno zostać wyłączone, a wyosiowanie niezwłocznie sprawdzone. 4.5.2 Metody osiowania

Pompa i napęd muszą zostać odłączone od zasilania elektrycznego, a półsprzęgło musi zostać rozłączone.

Należy BEZWZGLĘDNIE sprawdzić osiowość. Pomimo że pompa została wyosiowana fabrycznie, istnieje duże prawdopodobieństwo, że osiowość ta została utracona podczas transportu lub obchodzenia

się z urządzeniem. Jeśli to będzie konieczne, wyosiować silnik względem pompy, nigdy odwrotnie. Osiowość można uzyskać poprzez dodanie lub usunięcie podkładek regulacyjnych pod stopami silnika, jak również poprzez ruch poziomy silnika, zgodnie z wymaganiami. W niektórych przypadkach istnieje ryzyko braku osiągnięcia osiowości. W takich sytuacjach należy przed ponownym przystąpieniem do powyższej procedury przesunąć pompę. W przypadku sprzęgieł z wąskimi kołnierzami należy wykorzystać czujnik zegarowy w sposób pokazany na rysunku. Wartości wyosiowania są maksymalne w przypadku pracy w trybie ciągłym.

Równolegle

Kątowo

Dopuszczalne wartości graniczne nieosiowości w temperaturze roboczej:

Wyosiowanie w poziomie - 0.25 mm (0.010 in.) – maksymalny odczyt czujnika

Wyosiowanie kątowe - 0.3 mm (0.012 in.) – maksymalny odczyt czujnika dla sprzęgieł o średnicy kołnierza nieprzekraczającej 100 mm (4 in.) – 0.5 mm (0.020 in.) – maksymalny odczyt czujnika dla sprzęgieł o średnicy kołnierza przekraczającej 100 mm (4 in.)

Podczas sprawdzania wyosiowania w poziomie całkowity odczyt czujnika (TIR) pokazuje podwojoną wartość rzeczywistego przemieszczenia wału. W pierwszej kolejności należy dokonać osiowania w płaszczyźnie pionowej, a następnie w płaszczyźnie poziomej poprzez przesunięcie silnika. Najlepsze parametry pompa osiąga przy niemal perfekcyjnym wyosiowaniu w poziomie w zakresie 0.05-0.075 mm (0.002-0.003 in.) oraz 0.05 mm (0.002 in.) dla średnicy kołnierza sprzęgła wynoszącego 100 mm (4 in.) jako nieosiowość kątowa.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 17 z 56 flowserve.com

4.5.3 Kontrola miękkiej stopy

Kontrola ta ma na celu upewnienie się, że na śruby mocujące napęd nie są wywierane żadne naprężenia z powodu braku wypoziomowania lub skręcenia płyty fundamentowej. W celu przeprowadzenia kontroli należy usunąć wszystkie podkładki regulacyjne, oczyścić powierzchnie i dokręcić napęd do płyty fundamentowej. Ustawić czujnik zegarowy, jak pokazano na rysunku, a następnie poluzować śrubę mocującą, notując wszelkie odczyty odchylenia na czujniku zegarowym – maksymalna dopuszczalna wartość wynosi 0.05 mm (0.002 in.) a każde większe odchylenie wymaga zastosowania podkładek regulacyjnych. Na przykład, jeśli czujnik zegarowy wskaże konieczność podniesienia stopy o 0.15 mm (0.006 in.) oznacza to, że należy zastosować podkładkę regulacyjną o takiej grubości pod tą daną stopą. Dokręcić i powtórzyć powyższą procedurę w przypadku wszystkich stóp, tak aby wszystkie znalazły się w granicach tolerancji.

Przed podłączeniem napędu i kontrolą rzeczywistej prędkości obrotowej należy zamontować wszystkie przewody rurowe, zgodnie z poniższymi danymi oraz informacjami podanymi w punktach od 4.8, Końcowa kontrola wyosiowania wału aż, do punktu 5, Przekazanie do eksploatacji, rozruch, obsługa i wyłączenie z eksploatacji.

4.6 Przewody rurowe

W celu zabezpieczenia przed przedostaniem się ciał obcych podczas transportu i montażu wszystkie złącza rurowe zostały zabezpieczone pokrywami zabezpieczającymi. Przed podłączeniem jakichkolwiek przewodów rurowych należy upewnić się, że powyższe pokrywy zostały zdemontowane. 4.6.1 Przewody rurowe na ssaniu i tłoczeniu

Pompa nigdy nie może stanowić podparcia dla przewodów rurowych.

Maksymalne dopuszczalne siły i momenty oddziałujące na króćce pompy są różne w zależności od wielkości i typu pompy. W celu zminimalizowania tych sił i momentów, które w przypadku przekroczenia dopuszczalnych wartości mogą powodować nieosiowość, grzanie łożysk, zużywanie sprzęgła, drgania i możliwe uszkodzenie korpusu pompy, należy przestrzegać poniższych zaleceń:

Unikać nadmiernych obciążeń zewnętrznych przewodów rurowych

Nigdy nie mocować przewodów rurowych do danego miejsca, wywierając naprężenia na złącza króćców pompy

Nie montować złączy kompensacyjnych, tak aby siły na nich powstające z powodu wewnętrznego ciśnienia były przenoszone na króćce pompy

Upewnić się, że przewody rurowe i złącza zostały dokładnie przepłukane przed ich użyciem.

Upewnić się, że przewody rurowe tłoczące niebezpieczne ciecze są tak poprowadzone, że jest możliwe przepłukanie pompy przed jej demontażem. Należy uwzględnić naddatek antykawitacyjny, którego wartość musi być wyższa niż wymagana wartość naddatku kawitacyjnego dla pompy. 4.6.1.1 Korpusy niesamozasysające W celu zminimalizowania strat w wyniku tarcia oraz hałasu pochodzącego z układu hydraulicznego za dobrą praktykę uważa się wybór instalacji rurowej, która jest jeden raz lub dwa razy większa od wielkości ssania i tłoczenia pompy. Standardowo prędkości w głównej instalacji rurowej nie powinny przekraczać 2 m/s (6 ft/sec) na ssaniu i 3 m/s (9 ft/sec) na tłoczeniu. 4.6.1.2 Korpusy samozasysające Zamontowana instalacja rurowa powinna umożliwiać uwolnienie powietrza z pompy podczas procesu odpowietrzania, bez wywoływania przeciwciśnienia oraz nadmiernego przepływu zwrotnego cieczy podczas odcięcia w celu zminimalizowania oddziaływania efektu syfonu. Powietrze zasysane musi być odpowietrzane w jeden z następujących sposobów: 1) Zawór regulacyjny instalacji na tłoczeniu, jeśli jest

zamontowany, może zostać częściowo otwarty podczas cyklu zasysania w celu odpowietrzenia.

2) Automatyczny zawór odpowietrzający może zostać zamontowany na instalacji po stronie tłoczenia, pomiędzy pompą a zaworami, zapewniając bezpieczne dla środowiska uwalnianie gazów i oparów do atmosfery.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 18 z 56 flowserve.com

3) Rura odpowietrzająca może zostać poprowadzona od instalacji rurowej po stronie tłoczenia, pomiędzy pompą a zaworami, z powrotem do zbiornika na ssaniu lub zbiornika ściekowego. Wadą takiego rozwiązania jest to, że zastosowanie ręcznej/automatycznej regulacji będzie konieczne w celu zabezpieczenia przed stałą recyrkulacją pompowanej cieczy.

4.6.2 Instalacja rurowa po stronie ssania 4.6.2.1 Instalacja rurowa po stronie ssania – korpus niesamozasysający a) Rura wlotowa powinna być o jeden lub dwa

rozmiary większa niż otwór wlotowy pompy, kolanka instalacji powinny mieć możliwie największy promień.

b) W przypadku pomp z ujemną wysokością ssania przewody rurowe powinny być pochylone do góry w kierunku wlotu pompy oraz powinny mieć zabudowany niesymetryczny reduktor w celu zabezpieczenia przed powstawanie „korków” powietrznych.

c) W przypadku dodatniej wysokości ssania wlotowy przewód rurowy musi mieć stały spadek w kierunku pompy.

d) Przewód rurowy dochodzący do pompy powinien posiadać taką samą średnicę, jak króciec pompy na ssaniu, oraz odcinek prostego przewodu rurowego o długości co najmniej dwóch średnic przewodu rurowego pomiędzy kolankiem na króćcem ssawnym pompy. Jeśli dopuszczalny zakres naddatku kawitacyjnego nie jest zbyt duży, zaleca się zastosowanie odcinka prostego przewodu rurowego o długości 5 do 10 średnic przewodu rurowego. (Patrz punkt 10.3, Odnośnik 1.) Filtry wlotowe, o ile są stosowane, powinny mieć powierzchnię siatki co najmniej trzy razy większą niż powierzchnia poprzecznego przekroju wlotowego przewodu rurowego.

e) Zamontowanie wyłącznika i zaworów zwrotnych zapewni łatwiejsze przeprowadzanie prac konserwacyjnych.

f) Nigdy nie należy dławić pompy po stronie ssania oraz nigdy nie umieszczać zaworu bezpośrednio na dyszy wlotowej pompy.

4.6.2.2 Instalacja rurowa po stronie ssania – korpus samozasysający a) Wlotowy przewód rurowy powinien być możliwie

najkrótszy, szczelny oraz posiadać jak najmniejszą pojemność w odniesieniu do natężenia przepływu pompy, tak aby było możliwe jego jak najszybsze zalanie. W przypadku gdy objętość wlotowego przewodu rurowego jest duża, konieczne będzie zamontowanie zaworu kulowego lub klapowego.

b) Zaleca się, aby średnica wlotowego przewodu rurowego nie była większa od średnicy otworu wlotowego pompy lub taka, aby prędkość na ssaniu mieściła się w zakresie od 3 do 5 m/s (od 10 do 16 ft/sec). Instalacja rurowa powinna posiadać spadek w kierunku króćca ssawnego korpusu pompy.

c) Należy uwzględnić naddatek antykawitacyjny, którego wartość musi być wyższa niż wymagana wartość naddatku kawitacyjnego dla pompy.

d) Pomiędzy kolankiem a króćcem wlotowym zależy zapewnić odcinek prosty przewodu rurowego o długości co najmniej dwóch średnic przewodu rurowego.

e) Zamontowanie zaworu odcinającego zapewni łatwiejsze przeprowadzanie prac konserwacyjnych.

f) Nigdy nie należy dławić pompy po stronie ssania oraz nigdy nie umieszczać zaworu bezpośrednio na dyszy wlotowej pompy.

4.6.2.3 Filtr ssawny W nowych instalacjach rurowych należy przedsięwziąć odpowiednie środki ostrożności, aby nie dopuścić do przedostawania się zabrudzeń, kamieni, ściegów spoiny oraz innych ciał obcych do pompy. Jest to szczególnie ważne w celu zabezpieczenia różnych znajdujących się w pobliżu złączy przed materiałami o właściwościach ściernych obecnych w nowej instalacji rurowej. Instalacja ssawna powinna zostać dokładnie przepłukana przed zamontowaniem filtra ssawnego oraz podłączeniem ssawnego przewodu rurowego do pompy. Filtr ssawny należy zamontować na odcinku przewodu rurowego na długości pomiędzy 5 a 20 średnicą przed króćcem ssawnym pompy.

Wielkość powierzchni roboczej filtra powinna być minimum o stosunku 3 do 1 względem powierzchni przekroju poprzecznego króćca ssawnego pompy.

Filtr typu stożkowego

Firma Flowserve zaleca stosowanie filtrów ssawnych składających się ze stożkowych siatek ze stali nierdzewnej. Perforacja blachy wynosi 1.6 mm (

1/16 in.),

a rozmiar i grubość muszą być odpowiednie do danego przepływu. Patrz rysunek powyżej.

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 19 z 56 flowserve.com

Istnieje możliwość stosowania innego typu filtrów, o ile spełniają wymagania opisane powyżej. Zaleca się zamontowanie manometrów po obu stronach wkładu filtra, tak aby możliwy był pomiar spadku ciśnienia na filtrze. Po uruchomieniu urządzenia należy kontrolować wskazania obu manometrów. Wzrost różnicy ciśnień pomiędzy obydwoma manometrami wskazuje na zatkanie wkładu filtra zabrudzeniami i kamieniem. W takiej sytuacji należy wyłączyć pompę i oczyścić i/lub wymienić wkład filtra.

Na ssawnym przewodzie rurowym należy zamontować zawór sterujący, tak aby możliwe było zamontowanie i zdemontowanie filtra ssawnego przy manometrze znajdującym się pomiędzy filtrem a pompą. 4.6.3 Instalacja rurowa po stronie tłoczenia 4.6.3.1 Instalacja rurowa po stronie tłoczenia – korpus niesamozasysający a) W instalacji rurowej po stronie tłoczenia należy

zamontować zawór zwrotny w celu zabezpieczenia pompy przed nadmiernym przeciwciśnieniem i tym samym niedopuszczenia do obrotów wstecznych, gdy urządzenie nie pracuje.

b) Zamontowanie zaworu odcinającego zapewni łatwiejsze przeprowadzanie prac konserwacyjnych.

4.6.3.2 Instalacja rurowa po stronie tłoczenia – korpus samozasysający a) W celu zminimalizowania strat w wyniku tarcia oraz

hałasu pochodzącego z układu hydraulicznego w instalacji rurowej za dobrą praktykę uważa się wybór instalacji rurowej, która jest jeden lub dwa razy większa od wielkości króćca tłocznego pompy. Standardowe prędkości natężenia przepływu w głównej instalacji rurowej nie powinny przekraczać 3 m/s (9 ft/sec). Maksymalny kąt rozszerzenia ekspanderów instalacji rurowej powinien wynosić 9 stopni.

b) Jeśli zawór zwrotny został zamontowany w instalacji rurowej po stronie tłoczenia, rura odpowietrzająca/zalewająca powinna zostać zamontowana od tłocznego przewodu rurowego do zbiornika ściekowego lub zbiornika na ssaniu.

c) Zawór regulacyjny powinien zostać zamontowany w instalacji rurowej po stronie tłoczenia, chyba że został zamontowany układ regulacji przepływu.

4.6.4 Dopuszczalnie obciążenia dyszy Pompa spełnia wymagania normy ISO 5199 dotyczącej wartości granicznych ugięcia wału w odniesieniu do następujących obciążeń króćca. Wartości te zostały podane w normie ISO 5199/ISO 13709 (API 610). Wartości dopuszczalne mogą być wyższe lub niższe niż wartości podane w normie ISO 5199 – patrz wartości określone dla danej wielkości pompy. Dopuszczalne wartości (50 mm i więcej) spełniają wymagania normy ISO 13709 (API610 11. edycja), tabela 5 dotycząca wartości przy zacementowanej, metalowej płycie fundamentowej Istnieje możliwość dopuszczenia oddziaływania pojedynczych sił i momentów do dwukrotnie większych wartości zgodnie z normą ISO 13709 (API610) tabela 5, ale tylko w sytuacji gdy są one przykładane zgodnie z warunkami podanymi w normie ISO 13709 (API610) Załącznik F. Przedstawione wartości są zgodne z normą ISO 1503 – konwencja znaków. Wszystkie indywidualne wartości większe od poniższych wartości muszą zostać skonsultowane z firmą Flowserve w celu uzyskania zgody.

Ssanie

Tłoczenie

Oś wału pompy

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 20 z 56 flowserve.com

4.6.4.1 Tabela maksymalnych sił i momentów (stale oddziałujących)

Wielkość

Siły w N (lbf) Momenty w Nm (lbf•ft) Ssanie Tłoczenie Ssanie Tłoczenie

Mx My Mz Fx Fy Fz Mx My Mz Fx Fy Fz ƩM ƩF ƩM ƩF

40-25-125 840

(620) 450

(330) 640

(470) 1 800 (400)

1 500 (340)

1 200 (270)

190 (140)

180 (130)

190 (140)

460 (100)

370 (80)

580 (130)

1 150 (850)

2 630 (590)

320 (240)

830 (190)

50-32-125 930

(690) 470

(350) 700

(520) 1 780 (400)

1 430 (320)

1 160 (260)

340 (250)

170 (130)

260 (190)

520 (120)

430 (100)

660 (150)

1 260 (930)

2 560 (580)

460 (340)

940 (210)

65-40-125 1 640

(1 210) 820

(600) 1 230 (910)

2 300 (520)

1 840 (410)

1 500 (340)

560 (410)

280 (210)

420 (310)

860 (190)

700 (160)

1 070 (240)

2 210 (1 630)

3 310 (740)

750 (550)

1 540 (350)

80-50-125 1 910 (1 410

960 (710)

1 430 (1 050)

2 680 (600)

2 140 (480)

1 740 (390)

620 (460)

310 (230)

460 (340)

940 (210)

770 (170)

1 150 (260)

2 570 (1 900)

3 850 (870)

830 (610)

1 670 (380)

100-80-125 2 300

(1 700) 1 150 (850)

1 720 (1 270)

3 070 (690)

2 450 (550)

1 990 (450)

1 910 (1 410)

820 (600)

1 430 (1 050)

1 840 (410)

1 740 (390)

2 680 (600)

3 090 (2 280)

4 400 (990)

2 520 (1 860)

3 690 (830)

32-20-160 470

(350) 240

(160) 350

(260) 890

(200) 710

(160) 580

(130) 150

(110) 80

(60) 120 (90)

240 (50)

210 (50)

310 (70)

630 (460)

1 280 (290)

210 (150)

440 (100)

40-25-160 840

(620) 450

(330) 640

(470) 1 800 (400)

1 500 (340)

1 200 (270)

190 (140)

180 (130)

190 (140)

460 (100)

370 (80)

580 (130)

1 150 (850)

2 630 (590)

320 (240)

830 (190)

50-32-160 930

(690) 460

(340) 700

(520) 1 800 (400)

1 500 (340)

1 200 (270)

290 (210)

210 (150)

220 (160)

500 (110)

400 (90)

590 (130)

1 250 (920)

2 630 (590)

420 (310)

870 (200)

65-40-160 1 640

(1 210) 820

(600) 1 230 (910)

2 300 (520)

1 840 (410)

1 500 (340)

560 (410)

280 (210)

420 (310)

860 (190)

700 (160)

1 070 (240)

2 210 (1 630)

3 310 (740)

750 (550)

1 540 (350)

80-50-160 1 910

(1 410) 960

(710) 1 430

(1 050) 2 680 (600)

2 140 (480)

1 740 (390)

620 (460)

310 (230)

460 (340)

940 (210)

770 (170)

1 150 (260)

2 570 (1 900)

3 850 (870)

830 (610)

1 670 (380)

100-65-160 2 670

(1 970) 1 340 (990)

2 000 (1 480)

3 570 (800)

2 850 (640)

2 320 (520)

980 (720)

490 (360)

730 (540)

1 090 (250)

890 (200)

1 370 (310)

3 600 (2 660)

5 120 (1 150)

1 320 (970)

1 960 (440)

125-80-160 4 050

(2 990) 2 030

(1 500) 3 040

(2 240) 5 400

(1 210) 4 320 (970)

3 510 (790)

1 310 (970)

710 (520)

1 010 (740)

1 850 (420)

1 500 (340)

2 300 (520)

5 460 (4 030)

7 760 (1 740)

1 800 (1 330)

3 310 (740)

125-100-160 4 050

(2 990) 2 030

(1 500) 3 040

(2 240) 5 400

(1 210) 4 320 (970)

3 510 (790)

2 300 (1 700)

1 150 (850)

1 720 (1 270)

2 450 (550)

1 990 (450)

3 070 (690)

5 460 (4 030)

7 760 (1 740)

3 090 (2 280)

4 400 (990)

32-20-200 470

(350) 340

(250) 350

(260) 890

(200) 710

(160) 580

(130) 150

(110) 80

(60) 120 (90)

240 (50)

210 (50)

310 (70)

680 (500)

1 280 (290)

210 (150)

440 (100)

40-25-200 840

(620) 450

(330) 640

(470) 1 800 (400)

1 500 (340)

1 200 (270)

190 (140)

180 (130)

190 (140)

460 (100)

370 (80)

580 (130)

1 150 (850)

2 630 (590)

320 (240)

830 (190)

50-32-200 930

(690) 470

(350) 700

(520) 1 800 (400)

1 500 (340)

1 200 (270)

290 (210)

210 (150)

220 (160)

500 (110)

400 (90)

590 (130)

1 260 (930)

2 630 (590)

420 (310)

870 (200)

65-40-200 1 790

(1 320) 860

(630) 1 220 (900)

2 680 (600)

2 140 (480)

1 740 (390)

460 (340)

230 (170)

350 (260)

710 (160)

570 (130)

880 (200)

2 330 (1 720)

3 850 (870)

620 (460)

1 270 (290)

80-50-200 1 910

(1 410) 960

(710) 1 430

(1 050) 2 680 (600)

2 140 (480)

1 740 (390)

620 (460)

310 (230)

460 (340)

940 (210)

770 (170)

1 150 (260)

2 570 (1 900)

3 850 (870)

830 (610)

1 670 (380)

100-65-200 2 670

(1 970) 1 340 (990)

2 000 (1 480)

3 570 (800)

2 850 (640)

2 320 (520)

1 210 (890)

600 (440)

900 (660)

1 350 (300)

1 100 (250)

1 690 (380)

3 600 (2 660)

5 120 (1 150)

1 620 (1 190)

2 430 (550)

125-80-200 4 710

(3 470) 1 560

(1 150) 3 540

(2 610) 4 140 (930)

5 020 (1 130)

2 690 (600)

1 310 (970)

710 (520)

1 010 (740)

1 850 (420)

1 500 (340)

2 300 (520)

6 100 (4 500)

7 040 (1 580)

1 800 (1 330)

3 310 (740)

125-100-200 4 710

(3 470) 1 560

(1 150) 3 540

(2 610) 4 140 (930)

5 020 (1 130)

2 690 (600)

2 670 (1 970)

880 (650)

2 000 (1 480)

1 880 (420)

2 320 (520)

3 570 (800)

6 100 (4 500)

7 040 (1 580)

3 450 (2 540)

4 650 (1 050)

40-25-250 840

(620) 450

(330) 640

(470) 1 800 (400)

1 500 (340)

1 200 (270)

190 (140)

180 (130)

190 (140)

450 (100)

370 (80)

540 (120)

1 150 (850)

2 630 (590)

320 (240)

790 (180)

50-32-250 930

(690) 460

(340) 700

(520) 1 800 (400)

1 500 (340)

1 200 (270)

290 (210)

210 (150)

220 (160)

500 (110)

370 (80)

590 (130)

1 250 (920)

2 630 (590)

420 (310)

860 (190)

65-40-250 1 780

(1 310) 860

(630) 1 220 (900)

2 680 (600)

2 140 (480)

1 740 (390)

500 (370)

260 (190)

370 (270)

750 (170)

610 (140)

940 (210)

2 320 (1 710)

3 850 (870)

670 (490)

1 350 (300)

80-50-250 1 910

(1 410) 960

(710) 1 430

(1 050) 2 680 (600)

2 140 (480)

1 740 (390)

720 (530)

360 (270)

540 (400)

1 100 (250)

890 (200)

1 370 (310)

2 570 (1 900)

3 850 (870)

970 (720)

1 970 (440)

100-65-250 2 670

(1 970) 1 340 (990)

2 000 (1 480)

3 570 (800)

2 850 (640)

2 320 (520)

1 150 (850)

570 (420)

860 (630)

1 290 (290)

1 040 (230)

1 610 (360)

3 600 (2 660)

5 120 (1 150)

1 540 (1 140)

2 310 (520)

125-80-250 4 710

(3 470) 1 860

(1 370) 3 540

(2 610) 4 960

(1 120) 5 020

(1 130) 3 220 (720)

1 310 (970)

710 (520)

1 010 (740)

1 850 (420)

1 500 (340)

2 300 (520)

6 100 (4 500)

7 040 (1 580)

1 800 (1 330)

3 310 (740)

125-100-250 4 710

(3 470) 1 860

(1 370) 3 540

(2 610) 4 960

(1 120) 5 020

(1 130) 3 220 (720)

2 670 (1 970)

1 060 (780)

2 000 (1 480)

1 880 (420)

2 320 (520)

3 570 (800)

6 180 (4 560)

7 760 (1 740)

3 500 (2 580)

4 650 (1 050)

150-125-250 4 710

(3 470) 2 360

(1 740) 3 540

(2 610) 4 960

(1 120) 5 020

(1 130) 3 220 (720)

4 710 (3 470)

1 340 (990)

3 540 (2 610)

2 860 (640)

4 090 (920)

6 280 (1 410)

6 350 (4 680)

7 760 (1 740)

6 040 (4 460)

8 020 (1 800)

200-150-250 6 990

(5 160) 3 500

(2 580) 5 240

(3 870) 9 460

(2 130) 7 560

(1 700) 6 150

(1 380) 4 710

(3 470) 2 360

(1 740) 3 540

(2 610) 5 020

(1 130) 4 080 (920)

6 280 (1 410)

9 410 (6 940)

13 580 (3 050)

6 350 (4 680)

9 020 (2 030)

50-32-315 930

(690) 470

(350) 700

(520) 1 800 (400)

1 500 (340)

1 200 (270)

460 (340)

230 (170)

350 (260)

720 (160)

580 (130)

890 (200)

1 260 (930)

2 630 (590)

620 (460)

1 280 (290)

65-40-315 1 510

(1 110) 840

(620) 1 030 (760)

2 580 (580)

1 940 (440)

1 740 (390)

580 (430)

290 (210)

400 (300)

900 (200)

730 (160)

1 120 (250)

2 010 (1 480)

3 670 (860)

760 (560)

1 610 (360)

POMPY DURCO MARK 3 ISO MONTOWANE W KORPUSIE POLSKI 26999986 03-17

Strona 21 z 56 flowserve.com

Wielkość

Siły w N (lbf) Momenty w Nm (lbf•ft)

Ssanie Tłoczenie Ssanie Tłoczenie

Mx My Mz Fx Fy Fz Mx My Mz Fx Fy Fz ƩM ƩF ƩM ƩF

80-50-315 1 910

(1 410) 960