Analityka Procesowa Pomiar stężenia CO, CO oraz O w gazie ... · Wszelkie pytania techniczne:...

Transcript of Analityka Procesowa Pomiar stężenia CO, CO oraz O w gazie ... · Wszelkie pytania techniczne:...

Klient – informacje ogólne

Nasz Klient to jeden z wiodących producentów bogatej gamy asortymentu cukrowego, utrzymujący silną pozycję na rynku europejskim. W Polsce grupa ta posiada dwie spółki produkcyj-ne, w skład których wchodzą cztery cukrownie. W związku z modernizacją jednej z nich powstała nowoczesna instalacja do oczyszczania soku buraczanego o zwiększonej wydajności.

Zastosowano przy tym specjalnie dostosowane do potrzeb Klienta rozwiązanie analityczne, przeznaczone do pomiaru składu gazu saturacyjnego. Zostało ono opracowane i dostar-czone dzięki owocnej współpracy pomiędzy firmą Flow-Tech i grupą Siemens Polska.

Podukcja cukru – droga z plantacji do torebki

Dostarczone do cukrowni buraki są oczyszczane, myte i magazynowane w zasobniku, skąd trafiają na krajalnice w celu pocięcia na cienkie plastry. Następnie plastry te trafiają do dużych kolumn zwanych dyfuzorami, gdzie w kąpieli wodnej o temperaturze ok. 70°C pozyskuje się surowy sok buraczany.

Kolejny etap polega na oczyszczaniu soku za pomocą mleka wapiennego i specjalnych dodatków – proces ten realizowany jest w zbiornikach zwanych defekatorami – skąd sok trafia do kolejnych zbiorników (saturatorów) i jest tam nasycany gazem piecowym, zwanym również gazem saturacyjnym. Na tym etapie wszelkie zanieczyszczenia – tzw. „niecukry” – strącają się wraz z kłaczkami węglanu wapnia i są następnie poddawane filtracji. Otrzymuje się rzadki sok o zawartości cukru w granicach 16%, który jest zagęszczany poprzez odparowanie wody w wieloetapowym procesie, realizowanym w wyparkach. Dzięki takim zabiegom powstaje gęsty, złoto-brązowy sok z zawartością cukru w granicach 67%.

Syrop trafia następnie do smukłych, wysokich kolumn zwanych warnikami, gdzie w próżni następuje jego zagotowanie oraz krystalizacja. Syrop jest ostatecznie usuwany z kryształków poprzez odwirowanie w wirówkach, płukanie wodą i prze-dmuch gorącą parą. Tak oto powstaje produkt: biały cukier kryształ.

www.siemens.pl/ultramat

Analityka Procesowa

Pomiar stężenia CO, CO2 oraz O2 w gazie piecowym (saturacyjnym) Ekstrakcyjny analizator gazu ULTRAMAT 23 odpowiada za pomiar emisji oraz kontrolę i optymalizację procesów technologicznych w cukrowni

2

Oczyszczanie soku – kluczowy etap w produkcji cukru

Właściwe oczyszczenie soku buraczanego (już we wczesnym etapie produkcji cukru), wybitnie wpływa na jakość (czystość) produktu finalnego, dlatego temu procesowi poświęca się szczególnie wiele uwagi.

Proces oczyszczania realizowany jest w kilku etapach:

defekacja wstępna i defekacja główna,

saturacja I ciągła,

filtracja międzyetapowa,

saturacja II jako końcowe oczyszczanie soku,

filtracja uzupełniająca.

Defekacja polega na dodawaniu do soku mleka wapiennego w celu odpowiedniej regulacji pH (zobojętnienia kwasów) i wydzielenia koloidów w postaci osadu. Defekacja wstępna i główna różnią się między sobą zarówno sposobem prowadze-nia procesu jak i stężeniem używanego mleka wapiennego. Dalsze wydzielanie zanieczyszczeń jest możliwe w procesie zwanym saturacją, który polega na przepuszczeniu gazu pieco-wego (saturacyjnego) przez warstwę soku buraczanego. Powo-duje to strącanie się kłaczków CaCO3, które porywają ze sobą niepożądane w produkcie substancje.

Właściwie przeprowadzona defekacja wpływa również na dobre właściwości dekantacyjne i filtracyjne zanieczyszczeń – a to umożliwia odpowiednie oczyszczenie produktu na etapie satu-racji. Natomiast właściwie przeprowadzona saturacja ma jesz-cze jedno zadanie – zobojętnia sok i przeciwdziała spienieniu.

Z powyższego opisu jasno wynika, iż dozowanie odpowiedniej ilości gazu saturacyjnego (proporcjonalnie do stężenia mleka wapiennego i zależnie od zawartości CO2 w tym gazie) ma niebagatelne znaczenie dla całej produkcji cukru i jego czysto-ści, a także dla łatwości prowadzenia procesu technologicznego. Analizator gazu użyty na tym etapie jest bardzo przydatnym rozwiązaniem, pozwalającym na pełną kontrolę produkcji.

Piec wapienny – produkcja gazu saturacyjnego i wapna

W piecu wapiennym, w wyniku termicznego rozkładu kamienia wapiennego (proces wypalania wapna) powstają produkty uży-wane do oczyszczania soku buraczanego. Węglan wapnia dyso-cjuje na tlenek wapnia i ditlenek węgla w temperaturze 850°C. Spaliny i nadmiar powietrza przepływając przez piec usuwają gazowy produkt w postaci CO2, co przyspiesza rozkład CaCO3. Szybkość wypalania wapna zależy od temperatury i drogi „ucieczki” CO2, czyli od wymiarów kamienia wapiennego.

Optymalizację wyżej opisanego procesu realizuje się w dwojaki sposób. Pierwszy z nich polega na doborze odpowiedniej ilości paliwa do spalania w piecu, co następuje w zależności od ga-tunku kamienia wapiennego (zawartości CaCO3) oraz w zależ-ności od samego rodzaju paliwa (koks, antracyt) i związanej z tym różnej wartości opałowej. Ważnym jest aby piec pracował w sposób równomierny i z odpowiednią temperaturą. Zbyt niska wydłuża czas przebywania kamienia wapiennego w piecu, a wnętrza produktu często pozostają niewypalone. Nadmierny wzrost temperatury (powyżej 1150°C) powoduje powstawanie przepału i pokrywanie brył szkliwem.

Drugim sposobem optymalizacji procesu wypalania wapienia jest odpowiedni dobór współczynnika nadmiaru powietrza (λ) względem paliwa – tak, aby jego spalanie było całkowite. Zbyt mały nadmiar powietrza powoduje niepełne spalanie i w efekcie zmianę składu gazu saturacyjnego. Z kolei zbyt duży nadmiar powietrza względem paliwa to zwiększona ilość azotu (gazu intertnego), który wychładzając strefę reakcji spalania zmienia skład gazu piecowego oraz destabilizuje cały proces wypalania.

Gaz piecowy zawiera najczęściej 30÷35% CO2, 0,8÷1,2% CO, 1,2÷2,0% O2 oraz 64÷68% N2. Zawiera on również nieco SO2, H2S, pyłów i zawiesin smolistych oraz jest dla ludzi szkodliwy, a nawet trujący (już przy zawartości 4% CO2). Jeszcze bardziej trujący jest tlenek węgla – CO, który działa trująco już przy stężeniu 0,4 mg/dm3. Dlatego bardzo ważnym zagadnieniem (oprócz optymalizacji wypalania wapienia) jest pomiar emisji gazów – a wszystko to umożliwia analizator ULTRAMAT 23.

ULTRAMAT 23 – analizator ten został specjalnie dosto-sowany do potrzeb projektu. W cukrowni realizował po-miar

Standardowo detekcja w podczerwieni obejmuje takie składniki jak: CO, CO2, NO, SO2, CH4.

Pomiar O2 zrealizowano przy pomocy celki elektroche-micznej.

ULTRAMAT 23 – analizator ten standardowo wykrywa (detekcja w podczerwieni) takie składniki jak: CO, CO2, NO, SO2 i CH4.

Możliwy jest jednoczesny pomiar do trzech powyższych składników oraz tlenu.

Sam pomiar O2 realizuje się stosując celkę elektroche-miczną bądź metodę parama-gnetyczną.

3

Prawdziwe wyzwania

Płynący rurociągiem gaz piecowy, oczyszcza się i schładza w płuczkach wodnych – tuż przed podaniem do saturatora. Po etapie oczyszczania gaz ten może zawierać śladowe ilości py-łów i zawiesin smolistych, jednocześnie zawiera sporą ilość wilgoci. W takich warunkach dochodzi do powstawania różnych „kwaśnych substancji”, szkodliwych dla kuwety pomiarowej analizatora.

Kolejnym wyzwaniem było nadciśnienie gazu saturacyjnego, panujące w układzie do jego przesyłania. W takim przypadku należało zredukować ciśnienie pobieranej próbki do odpowied-niej wartości oraz zachować jej stały przepływ – jest to bardzo ważne dla dokładności i powtarzalności samego pomiaru.

Z racji na umiejscowienie króćca pobierczego poniżej poziomu lustra cieczy w saturatorze, istniało realne zagrożenie zalewania układu przygotowania próbki podczas rozruchu, jak również podczas optymalizowania samego procesu technologicznego i wyłączania z ruchu całej instalacji. Sytuacja taka mogła zaist-nieć w momencie zaniku lub zmniejszenia nadciśnienia w ruro-ciągu doprowadzającym gaz piecowy. Wówczas lepki sok bura-czany wraz z roztworem mleka wapiennego i różnych dodatków mógł przedostać się aż do analizatora, a w konsekwencji spo-wodować jego uszkodzenie. Sporym wyzwaniem była również sama obecność piany, powstającej w niektórych warunkach prowadzenia procesu. Piana – dostając się w miejsce poboru próbki – mogła zanieczyścić zarówno układ przygotowania, jak i sam analizator.

Podsumowując: prowadzenie ciągłej, ekstrakcyjnej analizy zanieczyszczonej próbki gazu jest praktycznie niemożliwe i niechybnie doprowadziłoby do zabrudzenia kuwety pomiaro-wej. Bezwzględnie należało pozbyć się pyłów, wilgoci i sub-stancji o charakterze kwasowym, ponieważ ich obecność pro-wadziłaby do fałszowania wyników analizy, a w najgorszym przypadku – do uszkodzenia urządzenia. Największe wyzwanie stanowiło zaprojektowanie i wykonanie takiego układu przygo-towania/kondycjonowania próbki, który sprostałby wszystkim wymogom, zapewniając bezpieczny i stabliny pomiar stężenia. Cały układ analityczny powinien być dodatkowo zabezpieczony przed działaniem czynników zewnętrznych oraz powinien zajmować możliwie mało miejsca.

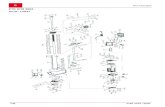

Rozwiązanie problemu

Aby w pełni sprostać wszystkim wymogom Klienta utworzono zespół projektowy, złożony z inżynierów firmy Flow-Tech oraz grupy Siemens Polska. W oparciu o posiadaną wiedzę techno-logiczną i wieloletnie doświadczenie, zaprojektowano a następ-nie wykonano specjalnie dostosowany układ przygotowania próbki wraz z częścią analityczną. Niemal wszystkie elementy układu (w tym obwody zasilające, wraz z zabezpieczeniami nadmiarowo-prądowymi, sterowanie i automatyka) zostały zabudowane w szafie, chroniącej urządzenia przed zmiennymi warunkami zewnętrznymi i pyłem.

Do wykonania układu użyto najlepszych i niezawodnych pod-zespołów, odpornych na oddziaływanie kwasów i alkaliów. Zastosowano grzanie trasy dla analizowanej próbki, porowaty filtr w głowicy sondy oraz osuszanie gazu. Zamontowano również szereg dodatkowych filtrów oraz czujników (np. wilgoci, przepływu, temperatury). Dopiero takie rozwiąza-nie pozwoliło w pełni wyeliminować wszelkie zanieczyszcze-nia. Stanowiło ono jedocześnie drugi stopień zabezpieczenia dla pracującego jako „serce układu” analizatora ULTRAMAT 23.

W celu zmniejszenia nadciśnienia próbki i zapewnienia prawi-dłowego, stabilnego przepływu, zastosowano specjalny układ redukcyjny. Umieszczenie go w odpowiednim miejscu zapew-nia doskonałe oczyszczanie, nie tylko samego gazu ale i filtrów.

Układ sterowania i sygnalizacji alarmów wykonano w oparciu o sterownik SIMATIC S7-1200 oraz panel operatorski HMI. Układ ten monitoruje pracę urządzeń i w razie potrzeby sygna-lizuje alarm/awarię na panelu operatorskim, za pomocą koloro-wych lampek oraz w systemie DCS. Sterownik pełni jeszcze jedną ważną funkcję – steruje przekaźnikami oraz elektrozawo-rem, który nie dopuszcza do zalania układu przez cofającą się wodę procesową lub pianę. Dodatkowe zabezpieczenie stano-wią manualnie zamykane zawory kulowe oraz przedmuch.

W przypadku zalania, zabrudzenia, jak również w przypadku odstawienia procesu technologicznego, realizuje się przedmuch całego układu (także sondy) gazem obojętnym pod ciśnieniem.

Wraz z systemem dostarczono kompletną dokumentację w języku polskim, zawierającą schematy pneumatyczno-elektryczne, zasady użytkowania i harmonogram obsługowy.

Specjalnie dobrana sonda probiercza,wyposażona w filtr ceramiczny.

Czyszczenie układu realizowane przedmuchem gazu obojętnego.Dodatkowo sonda wyposażona

w funkcję grzania, podobnie jak cała trasa próbki.

Montaż poprzez złącze kołnierzowe.

Kompletny układ analityczny został opracowany, dostarczony,

zamontowany i uruchomionyprzez zespół inżynierów z grupy Siemens Polska oraz firmy Flow-Tech.

4

Korzyści dla Klienta

Wykonany przez grupę Siemens Polska i firmę Flow-Tech układ analityczny zapewnia szybki i niezwykle dokładny pomiar stężenia wybranych składników gazu saturacyjnego. Pozwala to nie tylko na ciągły podgląd i optymalizację kluczo-wych procesów produkcyjnych na terenie cukrowni, lecz także umożliwia monitorowanie i sukcesywne zmniejszanie emisji szkodliwych gazów, co przekłada się na wzrost dbałości o środowisko, zmniejszenie ponoszonych kosztów oraz zwięk-szenie rentowności procesu produkcyjnego.

Wykwalifikowani inżynierowie firmy Flow-Tech oraz grupy Siemens Polska zaprojektowali optymalne rozwiązanie, dosto-sowane do specyficznych potrzeb procesu. Ścisła współpraca z Klientem pozwoliła określić i wyeliminować ewentualne problemy już na etapie planowania. Zapewniono montaż układu i jego uruchomienie. Dostarczono materiały eksploatacyjne (np. butle z gazem kalibracyjnym) i przeprowadzono szkolenie Pracowników z zakresu obsługi dostarczonych urządzeń.

Wszelkie pytania techniczne: [email protected] lub [email protected]

www.siemens.pl/ultramat

Siemens Sp. z o.o. Process Industries & Drives Process Automation Analytical Products & Solutions ul. Żupnicza 11 03-821 Warszawa tel. +48 (22) 870 89 85 fax. +48 (22) 870 90 28

Informacje zawate w niniejszej broszurze stanowią wyłącznie ogólny opis lub specyfikację działania urządzenia. Podczas pracy urządzenia niniejsze informacje nie zawsze mają zastosowanie lub mogą ulec zmianie na skutek wprowadzanych ulepszeń. Obowiązek udostępniania odnośnych specyfikacji istnieje tylko wówczas, jeżeli zostało to ściśle określone w umowie. Wszystkie określenia użyte w stosunku do produktu mogą stanowić znaki towarowe lub nazwy własne produktów Siemens AG bądź firm dostawczych. Wykorzystanie ich przez strony trzecie dla celów własnych może stanowić naruszenie prawa własności.

Najważniejsze zalety zastosowanego rozwiązania

menu całkowicie w języku polskim, funkcja AUTOCAL (czyli automatyczna kalibracja zera

powietrzem atmosferycznym), kalibracja gazem wzorcowym raz do roku, wysoka czułość dzięki detektorom wielowarstwowym, kuwety pomiarowe łatwe do oczyszczenia, niskie koszty usługi serwisowej w przypadku zalania, wysokie bezpieczeństwo obsługi, sygnalizacja problemów, informacje o pracy zapisywane w menu zdarzeń, różne poziomy uprawnień dostępne w menu, możliwość zabezpieczenia dostępu hasłem, otwarta architektura komunikacyjna, szereg przekaźnikowych i analogowych we/wy, uproszczony sposób integracji, możliwe zdalne sterowanie, możliwość uzyskania certyfikatu QAL II.