Kominy - projektanci.

-

Upload

industi-sp-z-oo -

Category

Documents

-

view

231 -

download

5

description

Transcript of Kominy - projektanci.

Con

trac

tors

Wzmocnienia, naprawa i zabezpieczanie wysokich, inżynierskich konstrukcji betonowych (zgodnie z PN-EN 1504) – wskazówki dla projektantów

B_KominyProj/200901

Kominy żelbetowe są wysokimi i smu-kłymi konstrukcjami inżynierskimi budowanymi zazwyczaj przez wyspe-cjalizowane firmy zgodnie z normami i surowymi wymogami kontroli jakości betonu i innych użytych materiałów budowlanych.

W przeszłości płaszcz betonowy nie był zabezpieczany od zewnątrz dodat-kową warstwą ochronną. Projektant zakładał, iż użycie dużej ilości wy-sokogatunkowej stali zbrojeniowej oraz dobrej jakości betonu zapewni dostateczną wytrzymałość i trwałość konstrukcji.

Dawniej, w technologii budowy komi-nów dominowały betonowe elementy prefabrykowane lub deskowania prze-stawne. Obecnie najczęściej konstruk-cje te wznoszone są w technologii tzw. „ślizgu“.

Pomimo stosowania surowych wa-runków kontroli jakości, problemy w czasie robót są nieuniknione, np. podczas wbudowywania mieszanki betonowej, niektóre jej fragmenty mogą się zawiesić tworząc dziury, może dojść do wycieku zaczynu ce-mentowego, zmniejszenia grubości lub do innych uszkodzeń i usterek.

Użycie wysokich klas betonu o małej ciekłości oznacza, że mieszanki są trudne do dobrego zagęszczenia. Dodatkowo należy zwrócić uwagę na fakt, że ze względu na rodzaj kon-strukcji i jej kształt powstają trudne warunki do prawidłowej pielęgnacji betonu.

Ze względu na odkrytą naturę miejsc budowy, wysokość konstrukcji w sto-sunku do sąsiadujących lub pobliskich budowli, i co najważniejsze ich funk-cję, powłoki ochronne betonowych płaszczy kominów i chłodni komino-wych są wystawione na bardzo szko-dliwe wpływy, często agresywnego otaczającego środowiska.

Powłoki od strony wnętrza są zazwy-czaj chronione warstwą wykładziny chemo i termo odpornej i dzięki temu dobrze zabezpieczone.

Do agresywnych wpływów zewnętrz-nych należą: atmosferyczny dwutlenek węgla powodujący karbonatyzację, częste cykle zawilgocenia/suszenia, częste cykle zamrażania/rozmrażania, spore wahania temperatury i gradienty temperatury podczas nasłonecznienia, chlorki powstałe z morskiego powietrza i przynoszone nawet wiele kilome-trów wgłąb lądu z wiatrem od morza. Dodatkowo na ochronną powłokę zewnętrzną oddziaływują substancje zawarte w spalinach własnych oraz z sąsiadujących kominów, ponieważ niektóre kominy budowane są w nie-dalekiej odległości od siebie lub na terenach kompleksów przemysłowych i elektrowni.

Możliwe uszkodzenie betonu może nastąpić pod wpływem spalin zawie-rających kwaśne tlenki siarki (SOx), tlenki azotu (NOx) i inne szkodliwe związki, które są najpoważniejszym potencjalnym zagrożeniem, nawet jeśli stosowany jest nowoczesny sprzęt do oczyszczania i odsiarczania gazów spalinowych.

Zewnętrzne powierzchnie kominów na-rażone na działanie czynników szkodli-wych są zazwyczaj podzielone na stre-fy, zgodnie z ich stopniem podatności na wpływ gazów i innych potencjalnie agresywnych substancji.

Kominy i ich narażenie na działanie czynników zewnętrznych

Sąsiadowanie ze sobą kominów oznacza ich zwiększoną podatność na wpływ czynników zewnętrznych w nowoczesnych elektrowniach i na obszarach przemysłowych.

Kolory ostrzegawcze dla statków powietrznych do Strefy 1 z wierzchnią powłoką poliuretanową o wysokiej trwałości i stabilności barwy SikaCor EG 5.

B_KominyProj/200901

3

Uwaga: W przypadku sąsiadujących kominów Strefa 1 i Strefa 2 zaczynają się wyżej.

Typowy komin podczas nakładania powłoki ochronnej Sikagard, z wyszczególnieniem różnych stref narażenia na działanie czynników zewnętrznych i ich wymagań w celu ochrony.

Spaliny i gazy

Popioły

Kondensacja/ Skraplanie

Atmosferyczny CO2

Deszcz

Wiatr

Stabilność gruntu

Wahania temperaturyŚwiatło słoneczne, mróz, promienie UV

Strefa 1:Wierzchołek komina i jego górna część (0,2 – 1,0 jego średnicy, minimum 5 m)

Możliwa wysoka agresja spowodowana spalinami Znaczne wahania temperatur (światło słoneczne

i spaliny) Silny wiatr i erozja/wietrzenie (możliwa obecność

chlorków w powietrzu) Częste ryzyko kondensacji Możliwa obecność popiołów

Strefa 2:Środkowa część trzonu komina (0.2 – 0.4 wysokości)

Możliwa średnia agresja spowodowana spalinami (włączając w to sąsiadujące kominy – wysoka zawartość atmosferycznego CO2)

Przeciętne wahania temperatur (światło słoneczne i spaliny)

Przeciętny wiatr i wietrzenie (możliwa obecność chlorków w powietrzu)

Przeciętne ryzyko kondensacji

Strefa 3:Dolna część trzonu komina (pozostała wysokość aż do spodu)

Warunki przeciętnej strefy przemysłowej Deszcz i wietrzenie (możliwie ograniczone przez

inne budowle; może przyśpieszyć proces nasycania dwutlenkiem węgla

B_KominyProj/200901

„Chłodnie kominowe” są dokładnie tym na co wskazuje ich nazwa tzn. budowlami do schładzania wody. Zazwyczaj są to duże struktury be-tonowe, o naturalnym ciągu powie-trza. Nazwa jest również używana do określania mniejszych komo-rowych/celkowych chłodni, które łączą w sobie cechy naturalnego i sztucznie, mechanicznie wywoła-nego ciągu powietrza.

Niniejsza broszura zawiera głów-nie informacje odnoszące się do dużych chłodni kominowych o na-turalnym ciągu powietrza, zbudo-wanych z żelbetu.

Duże żelbetowe chłodnie kominowe, z naturalnym ciągiem, mogą być tak wysokie jak wiele kominów, lub na-wet od nich wyższe. Jakkolwiek, ze względu na swoją konstrukcję i funk-cję, posiadają znacznie większe pole powierzchni płaszcza żelbetowego, ze znacznie mniejszym stosunkiem masy do pola powierzchni.

W odróżnieniu od kominów, we-wnętrzne i zewnętrzne, powierzchnie chłodni kominowych narażone są na agresywne oddziaływania otaczające-go środowiska. Zewnętrzne narażenie i potencjalne szkody są więc podobne jak w przypadku kominów. Jednak to wewnętrzna powierzchnia płaszcza chłodni jest zazwyczaj narażona, w znacznie większym stopniu, na de-strukcyjne działanie panujących tam warunków.

Narażenie na działanie czynników zewnętrznych

Powierzchnie zewnętrzne są nara-żone na bardzo podobne wpływy; jednakże, ze względu na ich znacznie większy obwód i średnicę, ze znacz-nie mniejszym stosunkiem masy do powierzchni, są one, bardziej niż kominy, narażone na powstanie pęknięć. Dzieje się tak na skutek osiadania i niekorzystnych gradientów temperatury występujących w powło-ce konstrukcji.

Strefa 1: Wierzchołek chłodni oraz przestrzeń dookoła pierścienia do ok. 5 metrów w dół, bez względu na średnicę budowli.

Strefa 2: Centralna przestrzeń ,ciągnąca się od 5 m do 30-50 m, w zależności od średnicy budowli.

Strefa 3: Pozostała wysokość aż do ziemi, która stanowi zazwyczaj około 70% całkowitego pola powierzchni.

Klasyfikacja narażenia

Ze względu na stopień narażenia powierzchnie zewnętrzne chłodni kominowych (wieżowych) mogą zostać także podzielone na trzy strefy; tak jak kominy.

Narażenie na poważne działanie czynników zewnętrznych w przypadku wielu sąsiadujących kominów i chłodni na terenie elektrowni i kompleksu przemysłowego.

Chłodnie kominowe i czynniki na nie działające

Poważne narażenie na agresywne działanie gazów i substancji chemicznych jest wzmocnione oddziaływaniem promieni UV oraz wahaniami temperatury na szczycie chłodni.

Wszystkie prace wewnątrz chłodni wymagają użycia specjalistycznego sprzętu.

Narażenie na działanie czynników wewnętrznychWewnętrzne powierzchnie chłodni ko-minowych są duże i narażone na wiele agresywnych czynników. Pomimo tego, że zbudowane są z betonu odpornego na działanie kwasów, powszechnie uznaje się, że wymagają dodatkowej ochrony powierzchniowej. Wynika to z faktu ich bezpośredniego narażenia i kontaktu ze spalinami i kondensatem/związkami nasyconymi CO2, które są często bardzo agresywne, o odczynie kwaśnym, tj. o pH zaczynającym się od 2,5. Ochronę betonu otrzymuje się dzięki specjalnej żywicy epoksydowej wchodzącej w skład specjalistycznego systemu powłok ochronnych Sika do zabezpieczenia wewnętrznych po-wierzchni chłodni kominowych.

Sika jest partnerem preferowanym przez wiodących specjalistów w dzie-dzinie budowy podobnych konstrukcji, wykonawców robót oraz producentów

sprzętu, wytwarzających specjalistycz-ne produkty i systemy dla tych bardzo specyficznych potrzeb i zastosowań.

Poziom i stopień narażenia, a także potencjalne uszkodzenia na różnych powierzchniach są uzależnione od wewnętrznego poziomu, położenia i kierunku punktów wylotowych gazów spalinowych. Zazwyczaj można wyod-rębnić trzy różne typy projektów: nisko-poziomowy horyzontalny, nisko-pozio-mowy wertykalny i wysoko-poziomowy wertykalny.

Ponadto, stopień narażenie jest także uzależniony od faktu czy chłodnie kominowe zostały wyposażone w no-woczesny system odsiarczania gazów spalinowych (FGDS). System taki służy do znacznego zredukowania, a w wielu przypadkach całkowitego wyeliminowa-nia, agresywnych i kwaśnych składni-ków spalin.

Dodatkowo, z powodu swojej konstruk-cji, chłodnie kominowe posiadają duży otwór na górze i dlatego przynajmniej niektóre powierzchnie są narażone na

bezpośrednie działanie promieniowania słonecznego.

Do powyższych dochodzi również promieniowanie ultrafioletowe, które jest bardzo szkodliwe dla większo-ści powłok na bazie EP, zazwyczaj stosowanych ze względu na wysoką odporność chemiczną. Zabezpieczenie przed działaniem tej kumulacji różnych wpływów wewnątrz chłodni kominowej wymaga stosowania, sprawdzonych systemów materiałów naprawczych i powłok ochronnych.

Całkowite obciążenie szkodliwymi czyn-nikami, któremu podlegają powierzch-nie wewnętrzne chłodni jest zmienne w zależności od dziennej pozycji słońca i kierunku mgiełki dymu z komina (obniżających promieniowanie słońca, ale zwiększających wpływ spalin na strefy kontaktowe). Oczywiście efekt ten zmniejsza się w kierunku ku dołowi. Jednakże na górze zwiększa się moż-liwość wahań temperatury i potencjal-nie szkodliwe niekorzystne gradienty temperatur, które mogą prowadzić do pojawienia się pęknięć.

5B_KominyProj/200901

B_KominyProj/200901

Przyszłe utrzymanie5

Koszty jakiegokolwiek przedłużają-cego się wstrzymania produkcji lub zwolnienia pracy są olbrzymie, z po-wodu zawiłych procedur dotyczących koordynacji z sieciami przesyłowymi, zmian w transmisji mocy i innych wy-maganych prac. Sytuacja taka będzie zawsze prowadziła do zwiększonego nacisku na możliwie najszybsze roz-poczęcie lub zakończenie napraw. Niezbędna jest jednak uprzednia, profesjonalna ocena, a następnie wykonanie prac remontowych i za-bezpieczających konstrukcję zgodnie z planem, z użyciem sprawdzonych i zaakceptowanych technologii.

Postępowanie w odmienny sposób jest krótkowzroczne i stanowi tylko

pozorną oszczędność, ponieważ mogą nastąpić poważne szkody w strukturze, które mogą spowodo-wać konieczność całkowitego wyłą-czenie konstrukcji z eksploatacji na długi czas. Może to także narazić na niebezpieczeństwo ludzi oraz inne pobliskie budowle.

Drugim etapem jest zaprojektowanie, wykonanie i nadzór nad technicznie poprawnymi „zasadami“ i „metodami“ naprawy, używając produktów i sys-temów dających optymalne rezultaty oraz możliwość długoterminowej, bezawaryjnej eksploatacji. Produkty i systemy powinny być zgodne z normą PN-EN 1504-9.

Specjalistyczne prace naprawy i ochrony betonu w toku na ścianach chłodni kominowej

Ocena stanu wykonana przez wykwa-lifikowanych i doświadczonych ludzi, obejmuje stan budowli, jej powierzchni, z wyszczególnieniem widocznych, niewidocznych i potencjalnych uszko-dzeń.

Analiza stanu pierwotnego konstrukcji i wszystkich późniejszych prac remon-towych oraz analiza i diagnoza wyko-nanej oceny stanu w celu identyfikacji:

Uszkodzenia betonu spowodowane jego wadami oraz agresją: mecha-niczną, chemiczną lub fizyczną.

Uszkodzenia stali zbrojeniowej na skutek korozji (karbonatyzacja otu-liny betonowej lub działanie chlor-ków).

Właściciele i inżynierowie zawsze po-siadają szereg możliwych rozwiązań jeśli chodzi o podjęcie decyzji doty-czących odpowiedniego zakresu re-montu i ochrony budowli, z uwzględ-nieniem przewidywanego okresu do następnego przeglądu. W przypadku kominów i chłodni kominowych naj-bardziej ograniczającymi czynnikami są zazwyczaj problemy z przyszłą do-stępnością, a także prawdopodobień-stwem konsekwencji odpadania beto-nu lub zagrożenia konstrukcyjnego.

Zgodnie z PN-EN 1504-9 należy wy-brać odpowiednie „zasady naprawy“, a następnie zadecydować o opty-malnej „metodzie“ osiągnięcia każdej z tych zasad.Po dokonaniu wyboruzasady, ustalane są wymagania dla odpowiednich tech-nologii i produktów (wg Części od 2 do 7 w połączeniu z Częścią 10 normy PN-EN 1504, która opisuje wytyczne przygotowania prac oraz zastosowania na budowie, oraz procedury zapewnie-nia kontroli jakości). Wybrane materiały muszą także zostać sprawdzone i wypróbowane na konstrukcjach z ich specyficznymi narażeniami i potencjal-nymi uszkodzeniami, w konkretnych warunkach.

Sika zapewnia pełną gamę produktów i systemów, aby sprostać wszelkim możliwym wymaganiom kominów i chłodni kominowych. Przykładowe rozwiązania są przedstawione na kolej-nych stronach broszury.

Tak jak w przypadku każdego projektu naprawy należy opracować plan prze-glądów i remontów. Należy prowadzić kompletny i szczegółowy rejestr wyko-nywanych prac.

Ocena stanu1

Identyfikacja, stopień i przyczyny powstałych zniszczeń

2

Ustalenie zakresu napraw i ochrony

3Wybranie odpowiednich zasad i metod naprawy

4

Kluczowe etapy w poprawnym procesie naprawy i odnowy można podsumować następująco:

Kluczowe etapy w procesie naprawy betonuPomyślna naprawa, ochrona i opa-nowanie korozji żelbetowych komi-nów i chłodni kominowych zawsze wymaga profesjonalnej wiedzy i szczegółowej oceny aktualnego stanu.

Podczas, gdy prace badawcze, in-spekcje, a nawet niektóre napraw-cze na zewnątrz mogą się odbywać w czasie funkcjonowania konstrukcji, prace inspekcyjne i ocena zewnętrznej Strefy 1 i większości powierzchni we-wnętrznych chłodni kominowych wyma-gają wyłączenia jej z eksploatacji, co na ogół związane jest z wyłączeniem całego bloku energetycznego.

Zasady Sika zgodne z normą PN-EN 1504

Możliwości twórcze w połączeniu z technicznie poprawnymi naprawami i ochroną są również możliwe dzięki zaawansowanym systemom technologicznym Sika.

Kominy i chłodnie kominowe znajdujące się niedaleko siebie wymagają technicznie poprawnych napraw w zgodzie z PN-EN1504-9.

Sika jest światowym i technologicz-nym liderem w badaniach, rozwoju i produkcji systemów ochrony beto-nu dla każdego rodzaju budynków i konstrukcji inżynierskich.

Koncern Sika jest także technologicz-nym liderem na globalnym rynku we wszystkich materiałach specjalnie dostosowanych do budowy, naprawy i ochrony kominów i chłodni komino-wych. Sika zapewnia stabilną pozycję preferowanego partnera wśród specja-listów, inżynierów, wykonawców oraz status dostawców specjalistycznego sprzętu przeznaczonego dla ważnych i odpowiedzialnych konstrukcji.

Wszystkie niezbędne produkty i sys-temy do wzmacniania, naprawy i do ochrony, produkowane są przez kon-cern Sika, zgodnie z PN-EN 1504. Dostarczamy produkty do zastoso-wania we wszystkich klasach agresji chemicznej, różnorodnych warunkach klimatycznych, na każdej szerokości geograficznej.

Pracownicy Sika przygotowali pełen pakiet dokumentacji projektowej i wy-konawczej, skierowany do właścicieli, inżynierów oraz wykonawców opisują-cy wybór odpowiednich zasad i metod

naprawy, właściwych produktów oraz materiały pomocnicze do opracowy-wania warunków technicznych i doku-mentów przetargowych.

Doświadczeni pracownicy Działu Technicznego służą pomocą także na terenie budowy inżynierom i wy-konawcom, pokazując i tłumacząc najnowsze metody i zastosowania produktów i systemów.

Sika może dostarczyć liczne, niezależ-ne wyniki badań wraz z potrzebnymi zgodami, zaświadczeniami i certyfika-tami dla wszystkich swoich materiałów. To zapewnia maksymalne bezpieczeń-stwo dla wszystkich zaangażowanych stron. Całość, w pełni poparta jest licznymi krajowymi i zagranicznymi referencjami ze stosowania na całym świecie.

Systemy Sika są tak skomponowane, aby spełnić wymagania różnych ro-dzajów i konstrukcji kominów i chłodni kominowych. Możliwy jest też indywi-dualny dobór technologii, aby spełnić jednostkowe wymagania projektu i ochronić konstrukcje przed potencjal-nymi uszkodzeniami oraz agresywnym oddziaływaniem otoczenia.

7B_KominyProj/200901

B_KominyProj/200901

Ocena typowych przyczyn i skutków uszkodzeń: według opisów stanu

Chemiczne Agresywne spaliny Wypłukiwanie przez kondensację

Poważna korozja betonu, a następnie stali zbrojeniowej od wewnątrz, pomimo wcześniej zastosowanej powłoki (powłoka była nieodpowiednia).

Fizyczne Pękanie na skutek zmian

temperatury Pękanie na skutek niekorzystnych

gradientów temperatury Zamarzanie / rozmarzanie Skurcz (na skutek hydratacji) Erozja

Szkody w betonie spowodowane jego wadami lub atakiem chemicznym

Kominy w pełnym słońcu narażone na odkształcenia spowodowane różnicą temperatur, które jest pogorszone przepływem spalin ku dołowi podczas okresu inwersji temperatur.

B_KominyProj/200901

Ocena typowych przyczyn i skutków uszkodzeń: według opisów stanu

Karbonatyzacja Wniknięcie atmosferycznego

dwutlenku węgla (utrata alkaliczności betonu)

Dwutlenek węgla pochodzący z atmosfery stopniowo penetruje w beton i reaguje z wodorotlenkiem w roztworze wodnym wypełniającym pory w betonie. To w rezultacie zmniejsza ochronną zasadowość otuliny i inicjuje korozję zbrojenia.

Szkody spowodowane korozją stali zbrojeniowej

Korodujące pręty zbrojeniowe zwiększają objętość, co powoduje odpadanie otuliny zbrojenia.

Chlorki, karbonatyzacja i kwaśne gazy

Korozja stali zbrojeniowejmoże nastąpić pod wpływem penetracji chlorków.Stal jest jednak znacznie czę-ściej atakowana przez agresyw-ne chemicznie spaliny, a skarbo-natyzowana otulina nie stanowi skutecznej ochrony zbrojenia. Korozja stali objawia się odpada-niem betonu i rdzawymi zacieka-mi na jego powierzchni.

Skarbonatyzowany beton, spękany w miejscach nad skorodowanymi prętami zbrojenia, których stan jest dodatkowo pogorszony atakiem kwaśnych spalin.

9

Naprawa i ochrona betonuUsuwanie uszkodzonego betonu

Pierwszym etapem prac na budo-wie jest usunięcie uszkodzonego betonu, a następnie oczyszczenie skorodowanych prętów stalowych.

W większości przypadków na począt-ku najlepsze jest przeprowadzenie czyszczenia powierzchni, zazwyczaj schodząc z góry na dół, podczas pierwszego etapu przygotowania. Usunięty zostanie luźno związany z podłożem lub poważnie uszkodzony beton, a dzięki pozbyciu się wszelkich substancji zanieczyszczających lub siedlisk brudu, odsłonięte zostaną dodatkowe obszary, które będą osta-tecznie wymagały usunięcia.

Generalnie usuwanie betonu powinno zostać ograniczone do niezbędnego minimum. Szczególnie dotyczy to zdrowego betonu. Tam gdzie wy-stępują aktywnie korodujące pręty stalowe muszą być one całkowicie odkryte, poza obszar ich korozji, dookoła swojego obwodu. Aby umoż-liwić dokładne oczyszczenie i przy-gotowanie pręta i podłoża wymagana jest odległość równa średnicy pręta i minimalnie 12,5 mm.

Do tego rodzaju prac, na dość cien-kich konstrukcjach, szczególnie ważne jest zastosowanie ostrych dłut i hydraulicznego sprzętu burzącego o kontrolowanym stopniu precyzji. Nie wolno dopuścić do nieplanowa-nego przedziurawienia lub przecięcia ścian.

Odkuwanie musi pozostać pod ciągłą, ścisłą kontrolą i stałą obserwacją od-powiedzialnych inżynierów.

W środowisku morskim, kiedy beton był uprzednio narażony i zanieczysz-czony chlorkami (nawet jeśli budowle znajdują się w znacznej odległości od morza, na skutek połączonej wysoko-ści budowli oraz przeważających wia-trów), betonowe i stalowe powierzch-nie powinny zostać wyczyszczone czystą wodą, aby usunąć osadzone chlorki.

Oczyszczona i przygotowana powierzchnia betonu powinna być wolna od kurzu i innych substancji zanieczyszczających.

Wszystkie odsłonięte stalowe pręty powinny być oczyszczone, aby usu-nąć produkty rdzy i korozji.

Usuwanie uszkodzonego betonu z wnętrza chłodni kominowej.

Korodująca stal odkryta po usunięciu betonu.

Usuwanie betonu zza stalowych prętów dla zapewnienia dostępu do wykonania zabezpieczenia stali.

Odkuwanie i usuwanie obszarów uszkodzonego betonu przeznaczonych do naprawy.

B_KominyProj/200901

Zazwyczaj zwane jest to „nagą stalą“ lub „odpowiednikiem Sa 2 1/2“, zgod-nie z normą PN-ISO 8501-1.

Możliwe jest zastosowanie każdej metody przygotowania powierzchni stalowych. Najbardziej ekonomiczną metodą jest piaskowanie jako me-toda najlepsza i najszybsza, szcze-gólnie na dużych powierzchniach. Dobre wyniki można także osiągnąć stosując tzw. hydromonitoring, tj. oczyszczanie wodą pod wysokim ciśnieniem. Metoda polecana szcze-gólnie ze względów ekologicznych.

Prace oczyszczające i przygotowaw-cze powinny być przeprowadzone w zgodzie z regułami podanymi w normie PN-EN 1504 Część 10: Sekcja 7 obowiązującymi na budowie. W normie tej można również znaleźć dalsze informacje.

Ochrona zbrojenia stalowego

Odsłonięte zbrojenieOchrona oczyszczonych, odsłoniętych prętów może zostać osiągnięta po-przez ich odizolowanie od otaczające-go betonu. Wymaga ona wykonania, na powierzchni stali, ochronnej war-stwy izolującej.

Sika posiada kilka produktów do tego celu. Wszystkie wykorzystują aktywne inhibitory korozji. Wybór najbardziej odpowiednich jest uzależniony od poziomu narażenia korozyjnego sta-li, rodzaju materiału planowanego w miejsce usuniętego betonu, a także rozmiaru i ilości zabezpieczanej stali.

Szczególnie odpowiednie do użycia na dużych, narażonych powierzch-niach i często stosowane do remon-tów kominów i chłodni są:

Sika® MonoTop®610/910 dla jed-noskładnikowej zaprawy naprawczej Sika® MonoTop®.

SikaTop® Armatec®-110 EpoCem® przeznaczony do użycia w środowiskach korozyjnych razem ze wszystkimi systemami naprawczy-mi Sika, gdzie zapewnia świetną ba-rierę przed dyfuzją i penetracją jonów chlorkowych.

Powłokę należy nałożyć dookoła ca-łego obwodu stalowych prętów i poza obszary opanowane korozją, a także gdziekolwiek istnieje niedostateczna lub nieodpowiednia otulina betonu.

Ta praktyka odpowiada PN-EN 1504-9 Regule 11 (CA) Kontrola obszarów anodowych: Metoda 11.2 Malowanie zbrojenia powłokami.

Stal w betonieDodatkowa ochrona przed korozją stali w betonie może być zapewniona gdy np. spodziewamy się karbonaty-zacji betonu. Efekt ten można osią-gnąć stosując inhibitory korozji Sika® FerroGard®.

Produkty Sika® FerroGard® są oparte na technologii amino-alkoholowej. Są one znane jako „mieszane“, „po-dwójne“ lub „bezpieczne” inhibitory, gdyż oddziaływują zarówno na ano-dowe i katodowe obszary powierzchni stalowych, przez co praktycznie wyeli-minowane jest ryzyko powstania tzw. „anody towarzyszącej” w obszarach nie objętych działaniem inhibitora.

Sika® FerroGard® tworzy mono-molekularną pasywną powłokę lub warstwę bariery na powierzchni stali. To zapobiega uwalnianiu się kationów Fe2+ w przeciwnym kierunku wodorotlenku lub anionów.

Inhibitory Sika® FerroGard® mogą być zastosowane powierzchniowo jako penetrujący impregnat Sika® FerroGard®-903. Materiał ten może zostać łatwo nałożony na naprawione i nie-naprawiane powierzchnie, aby zapobiec lub znacząco zmniejszyć sto-pień przyszłej korozji stali. Sika® FerroGard® -901może być również użyta w postaci domieszki do betonu lub zaprawy naprawczej.

Technologia Sika® FerroGard® jest zgodna z PN-EN 1504-9 Zasada 11 (CA) Kontrola Obszarów Anodowych, Metoda 11.3 Stosowanie inhibitorów korozji na lub do betonu.

Stalowe zbrojenie przygotowane i chronione Sika MonoTop-610, gotowe do pokrycia zaprawą naprawczą.

11B_KominyProj/200901

B_KominyProj/200901

Naprawa i ochrona betonuZastępowanie oraz naprawa uszkodzonego betonu

Grupa Sika produkuje pełną gamę betonów naprawczych i zapraw, które są specjalnie zaprojektowane do rekonstruk-cji lub wymiany uszkodzonego betonu. Materiały te mają spoiwo cementowe, cementowe modyfi-kowane polimerami lub o spoiwie polimerowym na bazie epoksy-dów zależnie od wymaganego zastosowania i ich właściwości. Wszystkie są zgodne z PN-EN 1504-9 Zasada 3 (CR) Odnowa betonu, a także są w zgodzie z normą PN-EN 1504-3 Klasa R4.

Ręczne nakładanie zaprawy naprawczej

Sika dostarcza szeroką gamę fa-brycznie przygotowanych zapraw naprawczych do ręcznego nakłada-nia i wypełniania. Znajdują się w tej ofercie również zaprawy o dużej odporności chemicznej, do ochrony przed gazami i cieczami kwaśnymi.

Do najbardziej znanych ręcznie nakładanych zapraw naprawczych Sika zaliczyć można:

Sika® MonoTop® - przygoto-wana fabrycznie, do zarobienia

Ręcznie nakładana zaprawa naprawcza Sika MonoTop.

Ręcznie nakładane łaty naprawcze zakończone na powierzchniach zewnętrznych dużych chłodni kominowych.

wodą, na bazie cementu, nie mo-dyfikowana i modyfikowana poli-merami, nakładana ręcznie (lub natryskiem) zaprawa naprawcza.

Sikadur® - przygotowana fa-brycznie, oparta na żywicy epok-sydowej, odporna chemicznie zaprawa naprawcza.

Betonowanie rekonstrukcyjne, naprawa zaprawami na-prawczymi i betonem

Typowe naprawy rekonstrukcyjne polegają na wykonaniu z nowego betonu znacznej części remonto-wanej konstrukcji, np. kilku sekcji remontowanego komina lub chłodni.

Ta metoda jest także bardzo przy-datna przy remoncie skompliko-wanych w kształcie sekcji podpo-rowych z ograniczonym dostępem i o skomplikowanym zbrojeniu.

Najważniejszymi kryteriami przy-datności tego typu materiałów są bardzo dobra rozpływność świeżej mieszanki betonowej, zdolność omijania przeszkód i łatwość za-gęszczania.

Dodatkowo, często muszą być układane dużymi przekrojami i nie mogą pękać od naprężeń wywoła-nych termiką betonu, co umożliwia ich użycie w warunkach utrudnione-go dostępu i ilości miejsc podawa-nia mieszanki betonowej. Wreszcie muszą one twardnieć tak, aby powierzchnia betonu była zamknię-ta i bez spękań.

Do produkowanych przez Sika pro-duktów i systemów do betonowań w deskowaniach należą:

Sika® MonoTop® - fabrycznie pakowana, jednoskładnikowa, modyfikowana polimerami i inny-mi domieszkami, rozlewna zapra-wa cementowa.

SikaCrete® SCC – fabrycznie pakowany, modyfikowany mikro-krzemionką, beton samozagęsz-czalny (SCC).

Sika® ViscoCrete® - domiesz-ka do produkcji betonu samoza-gęszczalnego (SCC) do dużych betonowań renowacyjnych.

SikaRapid® - domieszka do betonu dająca wysoką począt-kową wytrzymałość i możliwość betonowania w niskich tempera-turach.

B_KominyProj/200901

Naprawa i ochrona betonuZastępowanie oraz naprawa uszkodzonego betonu

Sprzęt Sika Aliva do metody suchej podczas nakładania SikaCem-Gunite133 wewnątrz chłodni kominowej.

Zawiłe w kształcie podpory płaszcza chłodni kominowej remontowane i wzmacniane przy użyciu materiału SikaCem-Gunite 133.

Zastosowanie natryskowej zaprawy naprawczej Sika do remontu wnętrza chłodni kominowej

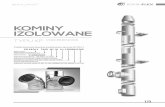

Natryskowe zaprawy i betony naprawczeMateriały te są szczególnie przydatne do wymiany betonu na dużych powierzchniach, do pogrubienia otuliny zbrojenia oraz w tych miejscach, gdzie jest utrudniony dostęp do wykonania betonowania tradycyjnego.

Poza tradycyjnie stosowanymi sys-temami natrysku suchego, gdzie woda jest doprowadzana dopiero do dyszy natryskującej, istnieją również urządzenia i mieszanki do natrysku mokrego. Mają one niż-szą wydajność, ale także znacznie mniejszy odpad i produkują mniej pyłu niż urządzenia do systemu suchego. Mogą być one również stosowane ekonomicznie na mniej-szych powierzchniach lub do na-praw w miejscach trudnych. Natrysk mokry „nie lubi“ długich przerw w pracy.

Sika produkuje, w warunkach pełnej kontroli jakości mechanicznie nakła-dane zaprawy naprawcze zarówno do metody suchej jak mokrej.

Najważniejszym kryterium przy sto-sowaniu wszystkich tych materiałów jest jak najmniejszy odpad, ich właściwości po związaniu i stward-nieniu oraz grubość do uzyskania w jednej warstwie. Użycie przy żadnym lub małym nakładzie na wykończenie powierzchni oraz ła-twość pielęgnacji są brane również pod uwagę.

Przeznaczone do stosowania na-tryskiem zaprawy naprawcze Sika ulepszane są dodatkiem polimerów lub/i mikrokrzemionką w celu popra-wienia trwałości. Przykłady zapraw najczęściej stosowanych:

Zaprawy cementowe do natrysku su-chego SikaCem® i SikaCrete®, są modyfikowane polimerami, możliwe do podawania na duże od-ległości i do 180 m wysokości przy stosowaniu zalecanego sprzętu. Sprzęt taki jest dostarczany przez firmę Sika Aliva.

SikaCem® Gunite® jest zaprawą szczególnie odpowiednią do na-praw metodą suchą konstrukcji ko-minów i chłodni ze względu na dużą

13

gęstość i wodoszczelność materiału oraz dodatkowo ze względu na do-skonałe właściwości mechaniczne po stwardnieniu takie jak wytrzyma-łość na ściskanie, na rozciąganie i moduł sprężystości.

Szereg zapraw SikaCrete® i Sika® MonoTop® do stosowania w formie natrysku mokrego zawiera produkty zarówno modyfikowane po-limerami jak i bez nich – na czystym cemencie.

Wzmocniona włóknami zaprawa Sika® MonoTop®-412 N/612 jest szczególnie przydatna przy wysokich wymaganiach napraw miejscowych ze względu na swoją zwartą struktu-rę, mały skurcz i łatwość użycia.

Wszystkie Zasady PN-EN 1504-9 dotyczące napraw dotyczą nało-żenia powłoki lub zabezpiecze-nia powierzchni. Podstawowym warunkiem koniecznym dla skuteczności powłoki ochronnej jest nie tylko czystość podłoża, ale także jego jednorodność i brak jakichkolwiek defektów powierzchni, w przeciwnym wy-padku będą one widoczne na powłoce. Na przykład, większość defektów, szczelin lub nierów-nych obszarów wcześniej znisz-czonych atakami lub powstałych podczas przygotowania po-wierzchni może doprowadzić do wniknięcia związków agre-sywnych pod powłokę.

Usunięcie i zamknięcie tych wad powierzchni jest niezbędne aby zapewnić całkowite, jednorodne i wolne od wad wykonanie systemu powłok ochronnych.

Do tego celu służą wyroby znane jako zaprawy wyrównujące po-wierzchnię i zaprawy uszczelniają-ce powierzchnię.

Warstwa wygładzająca powierzchnię powinna być odpowiednio dosto-sowana do stanu podłoża, a także warunków eksploatacji i zgodności z powłoką ochronną.

Sika produkuje szeroką gamę profesjonalnych wyrobów prze-znaczonych do stosowania przy naprawach powierzchni kominów i chłodni kominowych.

Wyrównywanie po-wierzchni zewnętrznych; Strefy 2 i 3

Z powodu bardzo dużych po-wierzchni zewnętrznych w Strefie 2 i 3 oraz zwykle występujących ubyt-ków betonu zwyczajowo nakładana jest wyrównująca zaprawa napraw-cza na obszarach, gdzie jest to ko-nieczne do uzyskania dobrej jakości powłoki ochronnej. W przypadku Strefy 2 i 3 nierówności powierzch-ni, wyrwy itp. uniemożliwiają za-bezpieczenie przy pomocy łatwego w stosowaniu systemu OS2, uży-wając hydrofobowych impregnacji i powłok ochronnych Sikagard®, które zostały wyszczególnione na stronie 16.

Modyfikowana polimerami, wy-równująca zaprawa cementowa Sikagard® MonoTop® -620 jest najbardziej skuteczna i odpowiednia do tego celu w zastosowaniu do ko-minów i chłodni kominowych.

Wyrównywanie ze-wnętrznych powierzchni Strefy 1 i powierzchni wewnętrznych

Sikagard®-720 EpoCem® jest cienkowarstwową wyrównującą zaprawą naprawczą opartą na mie-szance żywicy epoksydowej i spoiwie cementowym. W ten spo-sób jej właściwości łączą korzyści obydwu systemów. Sikagard®-720 EpoCem® nie wymaga dodatkowej pielęgnacji oraz pozwala na szyb-kie nałożenie paroszczelnej, odpor-nej na ścieranie i agresję chemicz-ną powłoki. Dlatego jest odpowied-nia do użycia w Strefie 1 i Strefie 2, jeśli będzie to uznane za stosowne na powierzchniach zewnętrznych, a także wszystkich wewnętrznych powierzchniach narażonych na agresję chemiczną.

Naprawa i ochrona betonuWyrównywanie i odtwarzanie powierzchni betonu

Ochrona zewnętrznych powierzchni przed wa-runkami występującymi w Strefie 1

W Strefie 1 powierzchnia beto-nu musi być zawsze wyrównana i uszczelniona, aby umożliwić na-łożenie jednolitego i pozbawionego wad systemu powłok ochronnych. Sikagard®-720 EpoCem® ze swo-imi unikalnymi właściwościami jest idealnie przeznaczona do tego celu w obszarach Strefy 1 – jak wy-szczególniono na stronie 14.

Są to obszary zewnętrzne najbardziej narażone na czynniki agresywne, dlatego też system powłok musi być także niezwykle odporny na czynniki agresywne, aby zapewnić ich trwa-łość w większości sytuacji. Sika® Poxicolor® służy do gruntowania i nakładania pośredniej warstwy pod-kładowej na odpowiednio uszczelnio-nej i wyrównanej powierzchni betonu. Jest to wyrób epoksydowy o małej ilości rozpuszczalnika. Następnie na-kładany jest SikaCor® EG-5 w przy-najmniej dwóch warstwach, który jest kolorową, odporną chemicznie i nie-odbarwiającą się na skutek promieni ultrafioletowych, poliuretanową powło-ką wierzchnią.

SikaCor® EG-5 jest dostępny we wszystkich kolorach wymaganych przez władze lotnictwa jako kolory ostrzegawcze dla statków powietrz-nych na wysokich budowlach, takich jak kominy i chłodnie.

Na powierzchniach potencjalnie na-rażonych na odkształcenia i spękania stosowany jest system powłokowy Sikafloor®-390. Jest on elastycz-nym, epoksydowym materiałem o średnich właściwościach krycia rys. Jako warstwa wierzchnia stosowany jest poliuretanowy Sikagard®-363. Tworzy on powłokę elastyczną, kryjącą rysy, odporną na promienie UV i mającą doskonałą odporność chemiczną, która jest dostępna we wszystkich kolorach ostrzegawczych dla potrzeb lotnictwa.

Wszystkie powłoki ochronne Sika® są zgodne z wymaganiami PN-EN 1504-2.

Zakończone wyrównywanie powierzchni przed nałożeniem powłoki ochronnej.

Powłoki ochronne

Kolory ostrzegawcze dla statków powietrznych przy użyciu SikaCor EG 5 jako powłoka wierzchnia odnowionego betonowego komina w Strefie 1.

Powłoki ochronne Sika nakładane na zewnętrzne powierzchnie (we wszystkich strefach) chłodni kominowej.

15

Miejscowo naprawiona powierzchnia gotowa do wyrównywania po lewej, a następnie wyrównana po prawej.

Nakładanie wyrównującej zaprawy Sika MonoTop-620 po lokalnym uzupełnieniu głębokich ubytków.

Powierzchnia betonu bez wypełnionych porów i wyrównania.

B_KominyProj/200901

Nakładanie Sikagard-680 S metodą prac wysokościowych.

Powłoki zewnętrzne mogą być narażone na spaliny z sąsiadujących kominów.

Powłoki ochronne Sikagard mogą służyć do kreatywnego kształtowania otoczenia.

Ochrona powierzchni zewnętrznych w Strefach 2 i 3

Najpierw wykonywana jest hy-drofobowa impregnacja dla uzy-skania powierzchni odpychającej wodę. Pory i sieć kapilarna nie są całkiem wypełnione, ale tylko pokryte od wewnątrz warstewką hydrofobową. W ten sposób uzy-skuje się ograniczone wnikanie wody w postaci cieczy do kapilar i porów umożliwiając jednocze-śnie ruch pary wodnej w obydwu kierunkach.

Sika produkuje pełny zakres impre-gnatów hydrofobowych i systemów do ochrony dużych powierzchni ze-wnętrznych Stref 2 i 3. Wyroby te są zgodne z PN-EN 1504-2.

Należą do nich:

W grupie Sikagard® wyroby si-likonowe, silanowe i siloksanowe do wykonywania hydrofobowych impregnacji. Wnikają one głęboko i tworzą barierę przeciwko pene-tracji wody umożliwiając jednocze-śnie dyfuzję pary wodnej.

Sikagard®-680 S, powłoka oparta na żywicy akrylowej, która blokuje pory na powierzchni przed wnikaniem wody i dwutlenku węgla. Efektywnie powstrzymuje karbonatyzację, zezwalając jedno-cześnie na dyfuzję pary wodnej. Ten wyrób jest również szczegól-nie użyteczny i odpowiedni w trud-nych warunkach środowiska przy wysokiej wilgotności i/lub niskich temperaturach.

Sikagard®-550 to grupa syste-mów, do uszczelniania przeciwko wodzie oraz przeciwdziałania kar-bonatyzacji, które tworzą powłoki elastyczne i o zdolności krycia rys.

Przenoszą one odkształcenia ter-miczne i dynamiczne konstrukcji, szczególnie w warunkach zmian temperatury w znacznym zakre-sie.

Połączenie hydrofobowej im-pregnacji Sikagard® z kolejną warstwą Sikagard®-680 S tworzącą ochronę przed karbona-tyzacją.

System ten jest często stosowany w przypadku dużych dolnych po-wierzchni Strefy 3 na zewnętrznych powierzchniach kominów i chłodni kominowych. Tam gdzie stalowe pręty zbrojenia mają właściwą otulinę betonową można pominąć wykonanie warstwy wyrównującej, gdyż hydrofobowa impregnacja Sikagard® zapobiega przenikaniu wody pod powłokę Sikagard®-680 S, co mogłoby powodować problemy w przyszłości. System ten odpowiada również grupie OS2 według klasyfikacji Niemieckich Regulacji Federalnych dla syste-mów powłok ochronnych betonu.

Naprawa i ochrona betonuImpregnacje i powłoki ochronne

Ochrona powierzchni wewnętrznych chłodni kominowychTak jak w przypadku zewnętrz-nych powierzchni Strefy 1, naprawione wewnętrzne po-wierzchnie, przed wykonaniem powłok ochronnych, muszą być zawsze wyrównane i uszczel-nione. Idealnym materiałem do osiągnięcia tego celu na po-wierzchniach wewnętrznych jest unikalny Sikagard® -720 EpoCem® (patrz strona 14 tej broszury).

Wybór systemu powłok ochronnych do wewnątrz jest uzależniony od tego czy chłodnia ma zainstalowa-ny nowoczesny system odsiarcza-nia spalin (FGDS). Ogólnie, używa się tych samych wyrobów, ale przy zainstalowanym systemie odsiar-czania zagrożenie agresją chemicz-ną jest znacznie mniejsze, dlatego w takich warunkach jest wymagana tylko jedna warstwa powłoki. Wodorozcieńczalna powłoka Sikagard®-253 lub alternatywnie rozcieńczalnikowa Icosit®-2406, są dwuskładnikowymi, barwnymi, chemicznie odpornymi, farbami epoksydowymi, specjalnie opraco-wanymi do tego zastosowania.

Należy zwrócić uwagę, że górna, wewnętrzna część chłodni jest na-rażona na zjawiska podobne jak jej część zewnętrzna wliczając bezpo-średnie promieniowanie słoneczne, które atakuje zastosowane powłoki polimerowe. Proces degradacji jest foto-kataliktycznie przyśpieszony przez jednoczesne nakładanie się działania części nadfioletowej wid-ma światła słonecznego i składni-ków spalin a zwłaszcza azotanów i azotynów.

System jaki należy zastosować składa się z jednej lub dwóch po-włok Sikagard®-253 lub Icosit®-2406, a następnie powło-kę Sikagard®-363, która jest od-porną chemicznie i na ultrafiolet, poliuretanową powłoką wierzchnią, podobnie jak w Strefie 1 od ze-wnątrz. Wybór tego materiału wyni-ka z faktu narażenia górnej, we-wnętrznej części chłodni na promie-niowanie UV.

Zbliżenie na świeżo nałożony system ochronnej powłoki epoksydowej Icosit

®

2406 ukazujące jego świetne pokrycie oraz możliwości uszczelniające.

17

Nakładanie ochronnego systemu powłok Icosit® 2406 ze specjalistycznie zasilanych rusztowań wiszących.

B_KominyProj/200901

B_KominyProj/200901

Strukturalne spajanie pęknięć poprzez iniekcję żywicą Sika. Rysa uszczelniona kitem Sikaflex i pokryta powłoką ochronną Sikagard-680 S.

Ze względu na smukłą konstrukcję oraz agresywne środowisko otocza-jące kominy i chłodnie kominowe są podatne na powstawanie spękań w betonie. Baseny zbiorcze, znaj-dujące się u spodu chłodni komi-nowych, również często wymagają naprawy i uszczelniania przecieka-jących spękań jako część ogólnych prac remontowych.

Podczas wszystkich prac napraw-czych oraz zabezpieczających kon-strukcje betonowe należy brać pod uwagę powstałe wcześniej spękania i szczeliny. Oznacza to, że należy określić ich rozmiar, przyczynę po-wstania i zmiany wymiarów przy od-kształceniach konstrukcji, a następnie ich wpływ na stateczność, trwałość i funkcję konstrukcji.

Dlatego jest to ważna część oceny stanu konstrukcji wraz z określeniem przyczyny uszkodzeń i ich udziału w ogólnym uszkodzeniu budowli. Spękania i szczeliny w betonie w oczy-wisty sposób wpływają na wnikanie agresywnych gazów i cieczy do betonu i umieszczonego tam zbrojenia.

Na podstawie tej analizy następuje wybór najwłaściwszego systemu uszczelnienia i łączenia spękań i szczelin. Systemy iniekcyjne Sika® Injection obejmują materiały do wy-konywania iniekcji nisko- i wysokoci-śnieniowych. Produkty z grupy Sika®

Injection nie zawierają rozpuszczal-nika, mają różne lepkości i mogą być stosowane w suchych i wilgotnych warunkach. Wszystkie produkty posia-dają wysoką odporność chemiczną, ale różną zdolność penetracji w zależności od rodzaju, szerokości i rozmiaru inie-kowanych spękań i szczelin.

Spękania nieruchome – to spękania, które powstały na przy-kład na skutek wczesnego skurczu betonu. Wymagają one jedynie odsło-nięcia, oczyszczenia i naprawienia/wypełnienia odpowiednią zaprawą naprawczą lub pokrycia zaprawą wy-równującą Sika®, jak podano w przy-kładach naprawy wad powierzchni na stronie 14. Wybrane sposoby naprawy powierzchni mogą wtedy zostać bez-piecznie nałożone na pęknięcia.

Drobne rysy powierzchniowe – Jak zostało podane na stronie 19, drobne spęka-nia powierzchniowe o maksymalnym rozwarciu do 0,3 mm mogą być napra-wione, następnie uszczelnione, a ich odkształcenia przeniesione przez ela-styczną, kryjącą rysy powłokę z grupy Sikagard®-500 Elastic.

Spękania przekształcane w szczeliny ruchome – Tam, gdzie konstruktor podjął decyzję o przekształceniu spękania powstałe-

go w czasie eksploatacji w szczelinę odkształcalną, należy wykonać jej szczelne zamknięcie powierzchniowe, aby uniemożliwić penetrację szkodli-wych czynników. Można to wykonać jednym z kitów budowlanych z grupy Sikaflex® opartych na jednoskladni-kowych poliuretanach lub polimerach hybrydowych, charakteryzujących się znaczną odkształcalnością i doskonałą trwałością.

W ofercie Sika znajduje się również system kryjący, uszczelniający i za-bezpieczający szczeliny o nazwie Sikadur®- Combiflex® System. Stanowi połączenie kleju opartego na żywicy epoksydowej Sikadur® i bardzo elastycznej taśmy hypalonowej. System może być stosowany do uszczelniania spękań i szczelin o różnych szeroko-ściach, nawet bardzo szerokich, jak również takich, gdzie pozostały resztki po nieudanym zastosowaniu kitu bu-dowlanego. System ma bardzo wysoką odporność chemiczną i może być stosowany w miejscach narażonych na działanie związków chemicznych, włącznie z pochodzącymi ze spalin. System Sikadur®- Combiflex® jest szczególnie przydatny do uszczelnień w dolnych częściach niecek chłodni kominowych.

Naprawa i ochrona betonuNaprawa spękań i szczelin

B_KominyProj/200901

Nanoszenie kleju Sikadur na taśmy Sika CarboDur.

Wzmacnianie taśmami Sika CarboDur z rusztowań wiszących.

19

Taśmy Sika CarboDur przyklejane klejem epoksydowym Sikadur bezpośrednio do powierzchni betonu na szczycie chłodni kominowej w celu zwiększenia wytrzymałości.

Kotwienie dodatkowego lub wymiana zbrojenia w betonie

Wybór odpowiednich rozmiarów i kształtu prętów a także miejsc, w których mają być umieszczo-ne lub zakotwione musi zawsze być określony przez konstruktora. Miejsca mocowania lub zakotwienia w betonie powinny być zaprojekto-wane i wykonane zgodnie z PN-EN 1504 Część 6 i wszystkimi zwią-zanymi Europejskimi Aprobatami Technicznymi (ETA).

Kleje Sikadur® posiadają wiele, niezależnych certyfikatów z badań, Aprobat Technicznych oraz referen-cji z wielu dużych inwestycji energe-tycznych.

Sika® AnchorFix® to klej do zako-twień w kartuszach na bazie żywic epoksydowych i epoksy-akrylowych.

Klej Sika® AnchorFix®-2 posiada Europejską Aprobatę Techniczną do zastosowań konstrukcyjnych i jest szczególnie przydatny do szybkiego, mocnego i chemicznie odpornego kotwienia dodatkowych lub wymie-nianych prętów zbrojeniowych w be-tonowych konstrukcjach kominów i chłodni kominowych.

Wzmocnienia zewnętrzne taśmami klejonymi

Wzmocnienia konstrukcji polegające na przyklejeniu zewnętrznych taśm wykonywane są zgodnie ze zwią-zanymi przepisami krajowymi oraz normą PN-EN 1504-4. Powierzchnia betonu, do którego ma być przykle-jona taśma, powinna być dokładnie wyczyszczona i przygotowana. Jakikolwiek słaby, uszkodzony lub wadliwy beton musi zostać usunięty lub naprawiony, zgodnie z PN-EN 1504 Część 10 Sekcja 7.2.4 i Sekcja 8.

W 1990 roku Sika rozpoczęła prace z nowoczesnymi materiałami kom-pozytowymi, szczególnie na bazie włókien szklanych, aramidowych i węglowych. Są one obecnie sze-roko stosowane przy wzmacnianiu konstrukcji: Sika® CarboDur® prefabrykowane taśmy przyklejane do podłoża klejem epoksydowym Sikadur® tkanina SikaWrap® do laminowania odpowiednim klejem Sikadur®.

Wzmacnianie wstępnie naprężonymi taśmami Sika® CarboDur®

Szerokie doświadczenie zdobyte przez firmę Sika przy stosowaniu systemu Sika® CarboDur® doprowa-dziło do opracowania nowoczesnych systemów wzmacniania konstrukcji przy zastosowaniu wstępnie naprę-żonych taśm Sika® CarboDur®. Obejmują one systemy Sika® LEOBA CarboDur® (SLC) i Sika® CarboStress®.

Jeszcze jedna użyteczna innowacja - Sika® CarboHeater®, pozwala na stosowanie systemów wzmacniania konstrukcji w niskich temperaturach lub pozwala na przyspieszenie wią-zania i twardnienia kleju i skrócenie przerwy na wykonanie robót, a przed obciążeniem konstrukcji. Technika ta pozwala na wykorzystywanie nocy na prace wzmacniające konstrukcję z minimalnymi okresami wyłączenia obiektu, np. mostu, z eksploatacji. Obecnie prace wzmocnieniowe moż-na prowadzić nawet w zimie, co było kiedyś niemożliwe.

Wzmocnienia konstrukcji

B_KominyProj/200901

Podczas wyłączenia obiektu z eks-ploatacji, w celu wykonania kom-pletnego remontu i zabezpieczenia konstrukcji kominów oraz chłodni kominowych należy skorzystać z możliwości wymiany, naprawy i zabezpieczenia stalowych elemen-tów konstrukcyjnych oraz wyposa-żenia tych konstrukcji.

Mogą to być pomosty, chodniki, barier-ki, zbiorniki na wodę i inne elementy lub sprzęt umieszczone wewnątrz lub przy konstrukcji.

Powierzchnie stalowe są narażone na agresywne oddziaływanie spalin, kon-densatów, promieni ultrafioletowych i obciążeń atmosferycznych. Oznacza to, że środowisko oddziaływujące na powierzchnię stali jest podob-ne do tego działającego na beton. Zagrożenie dla konstrukcji może być sklasyfikowane według ISO 12944 Część 2 jako „ciężkie przemysłowe“, stąd powierzchnie stalowe wymagają trwałego i skutecznego zabezpiecze-nia antykorozyjnego.

Trwała ochrona przed ko-rozją

W warunkach agresywnego środo-wiska powierzchnia stali przed jej zabezpieczeniem musi być oczyszczo-na strumieniowo do stopnia Sa 2½ według ISO 12944 Część 1 lub odpo-wiednika tej normy.

Sika dostarcza wszystkich niezbęd-nych materiałów do trwałej i skutecz-nej ochrony stali w tych warunkach. Wszystkie wyroby i systemy mają sto-sowne aprobaty i certyfikaty. Systemy składają się z aktywnych materiałów gruntujących, warstw pośrednich i po-włok wierzchnich dostosowanych do warunków eksploatacji i z możliwością stosowania ich w zakładach prefa-brykacji konstrukcji stalowych lub na budowie.

W grupie SikaCor® dostępne są rów-nież materiały do bezpośredniego uży-cia na stal ocynkowaną i aluminium:

Do zabezpieczenia elementów wyposażenia mechanicznego i sta-lowych konstrukcji wsporczych wy-posażenia narażonych na agresję chemiczną służy Sika Poxitar® System. Powłoka jest specjal-nie zaprojektowana do pracy w ekstremalnych warunkach, gdzie niezbędna jest wysoka odporność mechaniczna i chemiczna. Materiał oparty jest na kombinacji żywicy epoksydowej i innych żywic synte-tycznych.

Do zabezpieczenia elementów wyposażenia mechanicznego i stalowych konstrukcji wsporczych wyposażenia narażonych na nor-malny stopień przemysłowej agresji atmosferycznej i chemicznej służy Sika® Poxicolor® System, który jest wyjątkowo przydatny w tych warunkach, ze względu na wysoką zawartość części stałych. Jest on również oparty na modyfikowanej żywicy epoksydowej.

Do zabezpieczenia powierzchni stalowych narażonych na najwięk-szy stopień agresji chemicznej i równoczesne oddziaływanie pro-mieniowania UV służy SikaCor® EG System, w którym warstwą wierzchnią jest powłoka poliure-tanowa SikaCor® EG-5. System ten jest z powodzeniem stosowany na całym świecie do trwałego za-bezpieczenia tego typu konstrukcji.

Produkty dodatkowe Sika® Powłoki ochronne na stal

Drabinki ze stali ocynkowanej zabezpieczone powłokami SikaCor.

Stalowe elementy wyposażenia budowli trwale chronione przed korozją powłokami SikaCor

Powłoki na stal SikaCor i na beton Sikafloor użyte do ochrony sprzętu i powierzchni betonu

B_KominyProj/200901

Budowa komina metodą w ślizgu w technologii Sika ViscoCrete.

Najlepszą metodą trwałego zabez-pieczenia budowli, zgodnie z zasadą „lepiej zapobiegać niż leczyć”, jest skonstruowanie komina lub chłodni, z odpowiednim, trwałym zabezpie-czeniem ich powierzchni.

Obydwa typy tych konstrukcji są zwykle wznoszone metodą ślizgu lub w syste-mowych deskowaniach przestawnych. Wszystkie wymagają niemal ciągłej pracy przy montażu zbrojenia, betono-waniu, ślizgu lub demontażu/montażu deskowania. Mieszanka betonowa jest zwykle podawana pompami, stąd jej konsystencja ma być odpowiednia do podawania na dużą wysokość oraz do łatwego i dobrego zagęszczenia wokół gęstego zbrojenia. Z drugiej strony beton powinien mieć wysoką wytrzyma-łość wczesną, aby deskowanie mogło być przesuwane lub przekładane możli-wie jak najszybciej.

Beton wysokiej jakości

Te właśnie właściwości betonu można osiągnąć stosując technologię Sika® ViscoCrete®. W połączeniu z do-mieszką Sika-Rapid® można uzyskać zarówno właściwą konsystencję mie-szanki betonowej jak i wymagany przy-rost wytrzymałości betonu w różnych warunkach klimatycznych. Uzyskuje się w ten sposób konstrukcje wysokiej jakości w każdej pozycji geograficznej oraz możliwość ciągłej pracy cały rok, bez kosztownych przerw w zimie.

W celu otrzymania szczelnej i zwartej powierzchni betonu, o wysokiej trwa-łości, musi być zapewniona właściwa, efektywna pielęgnacja betonu. Jest to szczególnie trudne w przypadku stosowania deskowania ślizgowego, gdzie beton wysycha zbyt szybko, co powoduje niższą wytrzymałość po-wierzchniowej warstwy betonu oraz jej zwiększoną nasiąkliwość i ogólnie gorszą jakość, co może spowodować zwiększoną tendencję do tworzenia się powierzchniowych rys i spękań.

Ochrona betonu

Sika była pionierem we wdrożeniu innowacyjnej technologii polegającej na naniesieniu powłoki ochronnej na powierzchnię betonu zaraz po jej odsłonięciu. Nie chodzi o stosowanie zwykłych preparatów do pielęgnacji betonu. W tym przypadku chodzi o wczesne naniesienie pierwszej warstwy powłoki specjalnego syste-mu pielęgnacji Sika®, a konkretnie fizycznie utwardzanej, akrylowej po-włoki Sikagard®-680 S, która jest stosowana w strefach zewnętrznych 2 i 3. Chemoutwardzalne, epoksydowe materiały z grupy Sikagard®-200 są stosowane na zewnątrz w strefie 1 i wewnątrz chłodni kominowych.

Sekretem skuteczności tej metody jest zdolność użytych materiałów do głę-bokiej penetracji w beton oraz wysoka tolerancja na wilgotność podłoża.

Metoda ta jest obecnie znana pod nazwą „pielęgnacja bezpośrednia“. Możliwość bardzo wczesnego wyko-nania powłok pielęgnacyjnych pozwala na uzyskanie przez beton maksymal-nej wytrzymałości i zapobiega jego wczesnej karbonatyzacji.

Zewnętrzne Strefy 2 i 3 – wczesne systemy powłok ochronnych

Wykonać powłokę z Sikagard®-680 S. Jest to materiał barwny, jednoskładni-kowy, na bazie żywicy akrylowej. Po wyschnięciu tworzy powłokę zapobie-gającą karbonatyzacji i nie chłonącą wody. Zamiennie można powłokę na zewnętrznej części wykonać z Sikagard®-550 Elastic, który ma zdolność krycia rys.

Zewnętrzna Strefa 1 i po-wierzchnie wewnętrzne – wczesne systemy powłok ochronnych

Wykonać powłokę z wodorozcieńczal-nego Sikagard®-253 lub rozpusz-czalnikowego, dwuskładnikowego, barwnego i odpornego chemicznie Sikagard®-2406, a następnie warstwę wierzchnią z odpornej che-micznie, barwnej i odpornej na UV Sikagard®-363, którą stosuje się w strefie górnej, narażonej na promie-nie słoneczne.

Powłoka epoksydowa Icosit-2406 zastosowana wewnątrz chłodni.

Budowa i ochrona nowych konstrukcji

21

B_KominyProj/200901

EKO, NiemcyObiektHuta EKO, Eisenhuttenstadt, NiemcyHuta jest obecnie własnością Arcelor – największego na świe-cie producenta stali. Zakład ma cztery chłodnie kominowe o naturalnym ciągu zbudowane jeszcze we wczesnych latach 60-tych. Każda chłodnia miała 55 m wysokości i przeciętną średnicę 33 m oraz łączną całkowitą powierzchnię zewnętrz-ną i wewnętrzną przekraczającą 10,000 m².

Problem:W latach dziewięćdziesiątych trzy kominy stały się niebez-pieczne i musiały zostać zburzone, a następnie zastąpione kosztownymi chłodniami o ciągu wymuszonym. Czwarta, na skutek rosnących uszkodzeń betonu, została uznana w roku 2003 jako przeznaczona do naprawy lub do rozbiórki. Tradycyjne techniki naprawy i wzmacniania zostały uznane za niepraktyczne i zbyt kosztowne, dlatego zaproponowano zbu-rzenie także i tej chłodni. Jednakże jedno z wiodących biur inżynierskich - Leonhardt Andrea i Partnerzy (LAP) zasugero-wało nowoczesne rozwiązanie.

Rozwiązania Sika:Przyjęte rozwiązanie opierało się na połączeniu nowocze-snego systemu wzmocnienia konstrukcji z wypróbowanymi metodami naprawy betonu zaprawami cementowymi Mono-Top® oraz pokryciu sprawdzonymi powłokami ochronnymi Sikagard®. Dzięki tym oszczędnym rozwiązaniom chłodnia została naprawiona i wzmocniona w 2004 roku a następnie oddana do eksploatacji bez znaczącej przerwy w produkcji stali lub ogromnego kosztu jej wyburzenia i budowy nowej chłodni.Najpierw wykonano ręczną reprofilację dużych ubytków zaprawami Sika® MonoTop®. Powierzchnie dodatkowo uzupełniono i wyrównano torkretem suchym SikaCem® Gunite-212.Konstrukcję wzmocniono lekką i ekstremalnie wytrzymałą tkaniną z włókien węglowych SikaWrap®-200C CRFP ułożoną na warstwie impregnującego kleju epoksydowego Sikadur®-330. Wewnętrzną powłokę ochronną wykonano z Sikagard® VGB a powłokę zewnętrzną na wzmocnienie z tkaniny z materiału Sikagard®-680 S, co miało również na celu podniesienie ogólnego wyglądu chłodni po jej remoncie.

Grootvlei, Afryka PołudniowaObiektElektrownia Grootvlei, Balfour, AfrykaTa opalana węglem elektrownia posiada sześć bloków po 200MW każdy. Zostały one oddane do eksploatacji w roku 1969, jednakże z powodu rosnących cen węgla oraz kosztów jego transportu, trzy z tych bloków zostały czasowo zamknięte w 1990 roku. W 2005 roku zdecydowano o po-nownym ich uruchomieniu a także o modernizacji całej elek-trowni w celu sprostania zwiększonemu zapotrzebowaniu na energię w zmienionej sytuacji ekonomicznej. Pełna zdolność produkcyjna elektrowni planowa-na jest na grudzień 2009 roku.

Problem: Ze względu na wiele różnych przyczyn, wliczając działanie dwutlenku węgla i spalin na beton płaszczy chłodni kominowych, ich konstrukcje wsporcze oraz beton kominów uległy znacznej degra-dacji w okresie ponad 30 lat od ich budowy. Stwierdzono również znaczną ilość spękań betonu chłodni kominowych spowodowa-nych nierównomiernym osiada-niem konstrukcji i odkształceniami termicznymi. Spękania te, jako droga penetracji wody, stanowiły istotne zagrożenie korozyjne dla stali zbrojeniowej.

Rozwiązania Sika:Spękania zostały powierzchniowo zamknięte a następnie wykonano ich wypełnienie strukturalnym iniektem epoksydo-wym Sikadur. Zniszczony beton naprawiono ręcznie nakła-danym systemem Sika® MonoTop®, w deskowaniu użyto SikaGrout®-214. SikaTop®. Armatec -110 EpoCem® został użyty jako powłoka zabezpieczająca na wcześniej oczyszczone pręty zbrojeniowe w tych miejscach, gdzie na skutek uszkodzenia lub odpadnięcia otuliny zbrojenia pręty były częściowo skorodowane.Zewnętrzne powierzchnie naprawionych chłodni kominowych zostały zabezpieczone hydrofobową impregnacją Sika-gard®. Zewnętrzne powierzchnie komina zabezpieczono powłoką Sikagard®-550 W ze względu na jego ekspozycję na warunki bardziej agresywne niż chłodnie oraz ze względu na prawdopodobieństwo powstania rys przy jego odkształce-niach pod wpływem zmian temperatury.

Wypełnianie szczelin

Po 30 latach beton miał wiele spękań

Żelbetowe kominy i chłodnie kominowe: referencje

Jesień 2004 – powierzchnia pokryta Sikagard® -680 S w kolorze betonu.

Kontrola jakości betonu. Pobieranie próbek ze ściany.

B_KominyProj/200901

Chłodnie Kominowe

Kominy

WewnątrzUzupełnienie ubytków betonu systemem Sika® MonoTop®

Ochrona wewnętrznego kanału stalowego przy pomocy systemów Sika® Icosit® Poxicolor i Icosit® Elastic.

Na zewnątrzUzupełnianie ubytków betonu systemem Sika® MonoTop®

W Strefie 1 i częściowo w Strefie 2 - Sika® Icosit® Poxicolor i Sikafloor®-363 Elastic

Dla pozostałej części Strefy 2 i Strefy 3: Sikagard®-700 S + Sikagard®-680 S lub Sikagard®-550 W

Wewnątrz Lokalne, głębsze ubytki wy-pełniane ręcznie przy użyciu systemu Sika® MonoTop®.

Duże naprawy powierzchni betonem natryskowym metodą suchą z dodatkiem Sikacrete® PP1 TUWewnętrzna ochrona przy użyciu powłoki epoksydowej Sika® Icosit®-2406

Na zewnątrz Lokalne, głębsze ubytki wy-pełniane ręcznie przy użyciu systemu Sika® MonoTop®.

Duże naprawy powierzchni betonem natryskowym metodą suchą z dodatkiem Sikacrete® PP1 TUHydrofobowa impregnacja Sikagard®-700 S, następnie użycie Sikagard®-680 S i elastycznej powłoki Sikagar-d®-550 W w miejscach poten-cjalnie narażonych na przyszłe spękania.

Rozwiązanie Sika

Turów, PolskaObiektElektrownia Turów, Bogatynia, Polska.Elektrownia Turów w Bogatyni, zlokalizowana na pograni-czu Polski, Niemiec i Czech jest głównym dostawcą energii elektrycznej w tym rejonie. W przeszłości obszar ten nazywano „czarnym trójkątem“ ze względu na jego wysoki stopień zanieczyszczenia spowodowany obecnością 50 elektrowni w promieniu 50 km. Mieszkańcy świadomi skutków zanieczyszczenia środowiska naturalnego dążą obecnie do uzyskania tytułu „Zielonego Trójkąta“.

Problem:W 1988 roku jedna z dziewięciu chłodni kominowych w tej elektrowni zawaliła się na skutek zaawansowanego zniszczenia jej konstrukcji. Katastrofa ta stała się przy-czyną wydania przez administrację państwową rozpo-rządzenia nakazującego przegląd wszystkich podobnych chłodni kominowych w kraju. Stwierdzono, że kilka chłodni kominowych wymaga natychmiastowych napraw z powodu podobnych uszkodzeń betonu oraz korozji zbrojenia.

Chłodnia Kominowa nr 2 w Turowie wymagała natychmia-stowej naprawy. Na skutek braku doświadczenia lokalnych firm w wykonywaniu tego rodzaju remontu, prace napraw-cze oraz przeszkolenie miejscowych firm budowlanych zlecono jednej ze specjalistycznych firm niemieckich. Wy-konawca remontu użył materiałów firmy Sika, gdyż znał je dobrze z wcześniejszych udanych realizacji w Niemczech oraz z gotowości firmy do doboru stosowanych materiałów do specyficznych warunków danego remontu. Dzięki sukcesowi pierwszej realizacji remontu chłodni

wszystkie pozostałe chłodnie i kominy na terenie elek-trowni wymagające naprawy zostały w okresie minionych osiemnastu lat wyremontowane takimi samymi systemami. Prace realizowane były przez polskie firmy, które obecnie są w pełni przeszkolone i doświadczone w tej dziedzinie. Do tej pory ponad 240 000 m2 powierzchni betonu chłodni i kominów na terenie elektrowni zostało naprawionych systemami Sika. W 2007 Instytut Techniki Budowlanej wykonał badania „in situ“ i laboratoryjne pobranych próbek w celu sprawdzenia trwałości napraw i przydatności stosowanych materiałów i systemów. Wynikiem tych prac było dalsze przedłużenie aprobat technicznych dla systemów Sika stosowanych do naprawy tego rodzaju konstrukcji.

Nanoszenie powłoki ochronnej

Inspekcja

Zawalona chłodnia kominowa

Żelbetowe kominy i chłodnie kominowe: referencje

23

Biuro Centralne Sika Poland Sp. z o.o. ul. Karczunkowska 89, 02-871 Warszawatel.: (022) 31 00 700, fax: (022) 31 00 800,e-mail: [email protected]

Biuro Bydgoszczul. Gdańska 125/7 85-022 Bydgoszcztel. (052) 349-32-29 fax: (052) 345-27-95e-mail: [email protected]

Biuro Gdyniaul. Marszałka Focha 181-403 Gdyniatel. (058) 622-93-57 (058) 622-93-99fax: (058) 662-25-25e-mail: [email protected]

Biuro Kraków Centrala SIKA INDUSTRYul. Łowińskiego 40 31-752 Krakówtel. (012) 644-04-92 fax: (012) 644-16-09e-mail: [email protected]

Biuro Krakówul. Łowińskiego 40 31-752 Krakówtel. (012) 644-37-40 fax: (012) 642-16-91e-mail: [email protected]

Biuro Poznańul. Rzemieślnicza 1 62-081 Poznań – Przeźmierowotel. (061) 652-38-22 (061) 652-37-98fax: (061) 652-37-78e-mail: [email protected]

Biuro Szczecinul. Duńska 57/271-795 Szczecintel. (091) 486-85-59fax: (091) 486-86-37e-mail: [email protected]

Biuro Warszawaul. Karczunkowska 8902-871 Warszawatel. (022) 31 00 770fax: (022) 31 00 802e-mail: [email protected]

Biuro Wrocławul. Ojca Beyzyma 1053-204 Wrocławtel. (071) 363-36-04 (071) 363-39-61fax: (071) 363-25-99e-mail: [email protected]

Filia Łódźtel/fax. (042) 633-78-04

Filia Opole-Chorulatel. (077) 446-80-15fax: (077) 467-10-68

Oferujemy szeroką gamę materiałów:

Domieszki i dodatki do betonów oraz zapraw

Środki do zabezpieczania powierzchniowego betonu

Zaprawy specjalne do napraw konstrukcji żelbetowych

Środki do wykonywania iniekcji

Taśmy i kity elastyczne do uszczelniania i napraw szczelin dylatacyjnych, szwów roboczych, rys, pęknięć itp.

Kleje i kity uszczelniające stosowane w przemyśle

Systemy materiałów kompozytowych do wzmacniania konstrukcji stalowych, betonowych, murowanych i drewnianych

Powłoki antykorozyjne do zabezpieczania powierzchni stalowych i ocynkowanych

Systemy posadzek przemysłowych

Elastyczne membrany dachowe i izolacyjne

Systemy sprężystego mocowania szyn kolejowych, tramwajowych i dźwigowych

Materiały wykończeniowe: posadzki, kleje do parkietów/glazury, zaprawy montażowe i kotwiące, kity i silikony uszczelniające, pianki montażowe, materiały do szybkich napraw itp.

Informacje, a w szczególności zalecenia dotyczące działania i końcowego zastosowania produktów Sika są podane w dobrej wierze, przy uwzględnieniu aktualnego stanu wiedzy i doświadczenia Sika i odnoszą się do produktów składowanych, przechowywanych i używanych zgodnie z zaleceniami podanymi przez Sika. Z uwagi na występujące w praktyce zróżnicowanie materiałów, substancji, warunków i sposobu ich używania i umiejscowienia, pozostające całkowicie poza zakresem wpływu Sika, właściwości produktów podane w informacjach, pisemnych zaleceniach i innych wskazówkach udzielonych przez Sika nie mogą być podstawą do przyjęcia odpowiedzialności Sika w przypadku używania produktów niezgodnie z zaleceniami podanymi przez Sika. Użytkownik produktu jest obowiązany do używania produktu zgodnie z jego przeznaczeniem i zaleceniami podanymi przez firmę Sika. Prawa własności osób trzecich muszą być przestrzegane. Wszelkie zamówienia są realizowane zgodnie z aktualnie obowiązującymi Ogólnymi Warunkami Sprzedaży Sika, dostępnymi na stronie internetowej www.sika.pl, które stanowią integralną część wszystkich umów zawieranych przez Sika. Użytkownicy są obowiązani przestrzegać wymagań zawartych w aktualnej Karcie Technicznej użytkowanego produktu. Kopię aktualnej Karty Technicznej Produktu Sika dostarcza Użytkownikowi na jego żądanie.

B_K

omin

yPro

j/200

901/

IND

/© S

ika

Pol

and

– Za

stęp

uje

wsz

ystk

ie p

oprz

edni

e/P

L

Inne technologie Sika®

www.sika.pl

Con

trac

tors