Budowa Gotthard Base Tunnel

Transcript of Budowa Gotthard Base Tunnel

38 GEOINŻYNIERIA drogi mosty tunele 03/2005 (06)

tuneletunele

Budowa najdłuższego tunelu na świecie Gotthard Base Tunnelo łącznej długości 153,4 kmMam wielką przyjemność podzielić się z Państwem

kilkoma informacjami, które miałem okazję zdobyć, będąc na budowie najdłuższego (do dziś) tunelu

Gotthard Base Tunnel. Mam również świadomość, że moje informacje nie wyczerpują całości zagadnienia, wręcz „prze-ślizgują się po wierzchołku góry lodowej”, ale mam nadzieję, że uzupełnienie znajdą Państwo np. na stronach interneto-wych www.infocentro.ch lub www.neat.ch. Powodem budo-wy najdłuższego (do dziś) na świecie tunelu znajdującego się w Szwajcarii była modernizacja publicznej infrastruktury transportu publicznego w zakresie ruchu pasażerskiego oraz ochrona naturalnego środowiska Alp przed wpływem narastającego transportu kołowego, który ma zostać skiero-wany na drogę kolejową przy użyciu specjalnych pociągów. Przewidywany koszt budowy wzrósł z 6 323 miliona CHF do 7 634 miliona CHF w związku ze wzrostem standardów bezpieczeństwa użytkowania tunelu (spowodowany między innymi pożarem TIR-a w tunelu Mont Blanc). Faza projekto-wa została rozpoczęta w 1995 roku i trwała do roku 2000. Oficjalne rozpoczęcie budowy nastąpiło w 1998 roku, a za-kończenie prac przewidziane jest na rok 2011, czyli – jak ła-two policzyć – całość zadania obejmuje minimum 15 lat. W wyniku realizacji tego projektu mają zostać osiągnięte wy-żej wymienione cele oraz skrócony zostanie czas podróży ko-leją pomiędzy miejscowościami w Szwajcarii a Włochami. Np. czas przejazdu pociągu linii IC/EC pomiędzy Bazyleą a Me-diolanem wynosi dziś 5 godzin i 20 minut, a po oddaniu no-wego tunelu do użytkowania będzie wynosił 3 godziny i 30 minut. Kolejnym dobrym przykładem uzyskania skróce-nia czasu przejazdu jest porównanie trasy Zurych– Mediolan, gdzie aktualny czas podróży wynosi 4 godziny i 10 minut, a ulegnie skróceniu do 2 godzin i 35 minut (przykłady poka-zuje rys. 1). W ramach realizacji zadania linii Alptrasit powsta-ją równocześnie dwa znacznie krótsze tunele: Zimmerberg i Cenari. Przekrój wysokościowy i rozplanowanie tuneli w stosunku do istniejącego tunelu pokazuje rys. 2, który tak-że określa położenie pierwszego tunelu wydrążonego pod

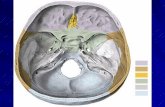

Rys. 2. Informacje ogólne – przekrój poprzeczny

Rys. 1. Porównanie czasu przejazdu

Rys. 3. Schemat tunelu

Rys. 4. Schemat tunelu

Rys. 5. Bezpieczeństwo użytkowników – tunele awaryjne

tuneletunele

39 GEOINŻYNIERIA drogi mosty tunele 03/2005 (06)

koniec XIX wieku, w którym znalazły zastosowanie pierwsze materiały firmy Sika, użyte do uszczelnienia masywu wzgórza w trakcie drążenia. Od tego czasu nastąpił bardzo duży roz-wój stosowanych przy tego typu pracach materiałów, techno-logii i sposobów wykonywania tuneli. W dzisiejszych czasach technologia wykonania tunelu zależy od układu geologiczne-go górotworu i jest oparta na metodzie tradycyjnej – miner-skiej lub na użyciu maszyny drążącej Tunneling Boring Ma-chine w skrócie TBM. Projekt tunelu przewiduje dwie niezależne tuby o średnicy 9,14 m, połączone poprzecznie co 300 m szybami – tunelami technicznymi, mającymi spełniać ważną rolę w zakresie bezpiecznego użytkowania tunelu, oraz dwie stacje wielofunkcyjne Faido i Sedrun zaprojektowa-ne tak, aby spełnić wymogi bezpieczeństwa użytkowania tu-nelu, co pokazują rys. 3, 4 i 5. Szczególny nacisk w trakcie zmian w projekcie wywołanych zmianą standardu bezpiecz-nego użytkowania tunelu został położony na możliwość bez-piecznej ewakuacji pasażerów w razie wystąpienia awarii lub innego zagrożenia. Sposób drążenia jest określony w nastę-pujący sposób: w części od strony portalu północnego Erst-feld o długości 7,4 km i Amsteg o długości 11,4 km przewi-dziano drążenie konwencjonalne lub przy użyciu TBM, w części Sedrun – najtrudniejszej ze względu na układ geolo-giczny, wynikający z pionowego układu warstw materiału geologicznego niespójnego, który bardzo utrudnia prace związane z drążeniem tunelu. Do długości 6,8 km przewi-dziano wyłącznie drążenie konwencjonalne – minerskie, w przypadku części Faido o długości 14,6 km wybrane zosta-ły metody konwencjonalna i z użyciem TBM, w przypadku części Bodio o długości 16,6 km układ geologiczny pozwala na użycie maszyny TBM, co pokazuje rys. 6. W ramach reali-zacji tego zadania do wydobycia jest ponad 13 000 000 m3 urobku (dla porównania piramida Cheopsa ma objętość oko-ło 2 600 000 m3). W trakcie prowadzenia prac miały miejsce „pułapki geologiczne”, pokazuje to fot. 1, co skutkowało za-waleniem się wydrążonego tunelu i koniecznością wykona-nia prac od nowa. W ramach realizacji tego zadania zostanie wykonane również około 800 km tuneli technologicznych i awaryjnych przy użyciu TBM, co pokazują fot. 2 i 3. Zestaw TBM przewidziany do drążenia właściwego tunelu widać na fot. 4, w całości zmontowany ma on długość 440 m i średnicę około 10 m (dla porównania boisko piłkarskie ma długość 110 m). TBM jest urządzeniem wielofunkcyjnym, które w za-leżności od wyposażenia może wykonywać różne prace, np. drążenie tunelu, wywóz urobku przy użyciu wbudowa-nych taśmociągów oraz zamontowanie prefabrykowanych okładzin ściennych do skonstruowania wstępnej obudowy (jeżeli takie są stosowane). Rys. 7, 8 i 9 pokazują fazy budo-wy, tzn. sztolnię komunikacyjną oraz tunel jednokierunkowy

Rys. 6. Przekrój geologiczny

Fot. 1. „Pułapki geologiczne”

Fot. 2. Głowica TBM – tunele techniczne

Fot. 3. Tunele techniczne

Fot. 4. Głowica TBM w części Bodio + Faido

40 GEOINŻYNIERIA drogi mosty tunele 03/2005 (06)

tuneletunele

i dwukierunkowy. W trakcie realizacji zadania używane są najnowsze osiągnięcia techniki, zarówno w ramach stoso-wanych rozwiązań materiałowych, jak i maszyn i urządzeń. Przykładem tego mogą być: fot. 5, pokazująca wnętrze no-woczesnego urządzenia wiercącego, stosowanego przy me-todzie konwencjonalnej, oraz fot. 6, pokazująca urządzenie o nazwie „Bohr Jumbo” wiercące i osadzające kotwy o dłu-gości do 12 m. Z kolei fot. 7 pokazuje nowoczesne urzą-dzenie natryskujące beton produkcji Sika Aliva. Fot. 8 poka-zuje rozgałęzienie tunelu w trakcie budowy z podwieszonymi u góry rurami doprowadzającymi świeże powietrze do wnętrza tunelu (co ciekawe, w trakcie budo-wy stosowane są normalne spalinowe maszyny i urządze-nia, a samochody używane w trakcie prac można rozpo-znać po braku rejestracji, gdyż nigdy nie wyjeżdżają poza plac budowy – tunel). Po wydrążeniu i osadzeniu kotwy są oznaczane różnymi kolorami, w zależności od czasu osa-dzenia, długości i przeznaczenia, co pokazuje fot. 9. Przy

Rys. 9. Tunel dwukierunkowy

Rys. 8. Tunel jednokierunkowy

Rys. 7. Sztolnia komunikacyjna

Fot. 5. Nowoczesne urządzenie wiercące

Fot. 6. Wiercenie przy użyciu „Bohr Jumbo”

Fot. 7. Natryskiwanie betonu

Fot. 8. Sklepienie

tuneletunele

41 GEOINŻYNIERIA drogi mosty tunele 03/2005 (06)

realizacji zadania stosowane są nowoczesne rozwiązania technologiczne dotyczące materiałów i technologii używa-nych w trakcie budowy. Np. stosuje się na dużą skalę pierwszą warstwę betonu natryskowego, w którym jest za-warte 30 kg na m3 włókien stalowych Dramix RC65/35, na co pozwala skonstruowana w oparciu o domieszki z grupy Sika Viscocrete mieszanka betonowa. Właściwe rozwiąza-nia dotyczące technologii betonu i domieszek pozwalają aktualnie stosować tego typu mieszanki w pozycji sufito-wej. Równie ciekawą realizacją jest stosowanie betonu SCC, czyli mieszanki samozagęszczającej się o recepturze opartej na domieszkach z grupy Sika Viscocrete do betonowania obudowy. Zastosowanie takiej mieszanki pozwala wyelimi-nować całkowicie konieczność wibrowania oraz zapewnia właściwe wypełnienie szalunków. Transport betonu na bu-dowę odbywa się w oparciu o specjalne wagoniki kolejowe przypominające rakiety złożone z czterech wagoników i małej lokomotywy, co pokazuje fot. 10. Bardzo ciekawym aspektem konstruowania tego typu budowli jest koniecz-ność uwzględnienia osiadania górotworu i przeciwdziałanie mu, co pokazują fot. 11 – pozostawienie miejsca na „od-dech góry” i 12 – skala osiadania. Wykonanie szczelnej war-stwy izolacyjnej zostaje osiągnięte dzięki zastosowaniu sys-temu folii termozgrzewalnej Sikaplan Tunnel (wraz z uszczelnieniem połączeń dylatacyjnych, przy użyciu taśm Sika Waterbar), co pokazuje fot. 13. Bardzo ważne dla pra-widłowego wykonania tego typu zabezpieczenia przeciw-wodnego jest właściwe rozplanowanie sekcji, pozwalające na ewentualne łatwe naprawy (wytworzona przy użyciu taśm Sika Waterbar sekcja pozwala znacznie ograniczyć pole naprawy) wynikłe np. z awarii. Równie ważnym ele-mentem jest szybka, sprawna i dobrze wykonana aplikacja maszynowa folii Sikaplan Tunnel (niestety w Polsce niezna-na ze względu na znacznie mniejszą skalę realizacji). Re-asumując, pozwalam sobie na stwierdzenie, że Gotthard Base Tunnel jest jednym z najciekawszych zadań inżynier-skich realizowanych aktualnie na świecie, a posługując się językiem polskiej komedii filmowej, powiedzieć by można – „nasi tu byli”, gdyż w kierownictwie budowy można spo-tkać polsko brzmiące nazwiska, a od jednego z kierowni-ków odcinka sam usłyszałem – „mój ojciec był z Katowic”. Z górniczym pozdrowieniem Glück auf!

Fot. 9. Druga warstwa obudowy wstępnej Fot. 10. Transport betonu

Fot. 11. Rozwiązanie dotyczące osiadania górotworu

Fot. 12. Deformacja wynikająca z osiadania górotworu

Fot. 13. Hydroizolacja Sikaplan Tunnelautor inż. Maciej Karpała

Sika Poland Sp. z o.o.