repository.usu.ac.id › bitstream › handle › 123456789 › 64322... BAB II TINJAUAN PUSTAKA...

Transcript of repository.usu.ac.id › bitstream › handle › 123456789 › 64322... BAB II TINJAUAN PUSTAKA...

6

BAB II

TINJAUAN PUSTAKA

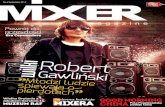

2.1. Mesin Mixer

Mesin mixer merupakan salah satu dari berbagai jenis mesin yang digunakan

untuk mencampur berbagai jenis material, penggunaannya di bidang industri maupun

penelitian. Seperti penggunaan mesin mixer internal atau dua buah rol pada proses

pembuatan komposit yang masih bisa menimbulkan resiko degradasi terhadap

komposit itu sendiri, namun hal ini dapat diperbaiki dengan dengan melakukan

metode melt-mixing pada material.

Proses pencampuran dua atau lebih material sangat dipengaruhi oleh

beberapa parameter proses seperti kecepatan pengadukan,komposisi maupun

temperatur. Kualitas pencampuran jika menggunakan metode yang lama diukur

karakteristik fisis campuran seperti densitas, berat rata-rata partikel dan ukuran

masing-masing komponen namun beberapa persamaan Poole, Taylor dan Wall dapat

digunakan untuk mengukur seberapa random campuran yang melakukan simulasi

perubahan kualitas campuran selama proses mixing menyatakan bahwa pada sistem

butiran terlihat jumlah butiran yang paling banyak memperlihatkan kualitas campuran

yang kurang baik bila dibandingkan dengan jumlah komponen yang lebih sedikit.

Kecepatan sebagai salah satu parameter pengadukan akan mempengaruhi sifat

mekanik material seperti pada Agar gel yang berasal dari polysacarida kecepatan

pengadukan akan mempengaruhi porositas dan terbentuknya gelembung udara, pada

material ini kecepatan pengadukan tinggi lebih disukai karena akan menghasilkan

modulus yang lebih tinggi. Selain kecepatan pengadukan pada beberapa material

sepert concrete memperlihatkan bahwa waktu pengadukan akan yang lebih lama

mengakibatkan penurunan terhadap kekuatan kompresi material.[9]

Pada skala tertentu dari pengamatan distribusi material-material ini memperlihatkan

adanya fenomena segregasi dari campuran. Campuran yang diaduk

Universitas Sumatera Utara

7

bisa cairan juga padatan yang berbentuk serbuk, Menurut Bauman.I,dkk

(2008) bahwa jenis mixer statis, blender type-V juga jenis Turbula dapat digunakan

untuk percampuran serbuk (powder) dengan karakteristik yang berbeda. Penggunaan

mixer statis juga memiliki keuntungan dibanding mixer jenis lain dikarenakan lebih

murah pada saat operasional dan sangat mudah dipasang dan dibersihkan.[10]

Mixer merupakan salah satu alat pencampur dalam sistem emulsi sehingga

menghasilkan suatu dispersi yang seragam atau homogen. Terdapat dua jenis mixer

yang berdasarkan jumlah propeler-nya (turbin), yaitu mixer dengan satu propeller

dan mixer dengan dua proeiller. Mixer dengan satu propeller adalah mixer yang

biasanya digunakan untuk cairan dengan viskositas rendah. Sedangkan mixer dengan

dua propiller umumnya diigunakan pada cairan dengan viskositas tinggi. Hal ini

karena satu propeller tidak mampu mensirkulasikan keseluruhan massa dari bahan

pencampur (emulsi), selain itu ketinggi emulsi bervariasi dari waktu ke waktu.[11]

2.2. Pengertian Pencampuran

Dalam proses rekayasa industri, pencampuran adalah operasi unit yang

melibatkan memanipulasi sistem fisik heterogen, dengan maksud untuk membuatnya

lebih homogen. Pencampuran dapat didefinisikan sebagai unit proses yang bertujuan

memberi perlakuan sedemikian rupa pada dua atau lebih dari dua komponen yang

terpisah atau belum tercampur sehingga tiap partikel dari suatu bahan terletak sedekat

mungkin dan kontak dengan bahan atau komponen lain (Aulton, 2002). Sedangkan

menurut Lachman, pencampuran didefinisikan sebagai proses yang cenderung

mengakibatkan pengocokan partikel yang tidak sama dalam suatu sistem.

Pencampuran diperlukan untuk menghasilkan distribusi dari dua atau lebih bahan

sehomogen mungkin. Peristiwa elementer pencampuran adalah penyisipan antar

partikel jenis yang satu diantara partikel jenis lain (atau beberapa jenis bahan yang

lain) (Voigt,1989)Dalam kimia, suatu pencampuran adalah sebuah zat yang dibuat

dengan menggabungkan dua zat atau lebih yang berbeda tanpa reaksi kimia yang

terjadi (obyek tidak menempel satu sama lain). Sementara tak ada perubahan fisik

dalam suatu pencampuran, properti kimia suatu pencampuran, seperti titik lelehnya,

Universitas Sumatera Utara

8

dapat menyimpang dari komponennya. Pencampuran dapat dipisahkan menjadi

komponen aslinya secara mekanis. Pencampuran dapat bersifat homogen atau

heterogen. [7]

Tujuan pencampuran adalah untuk melapisi partikel dengan pengikat, untuk

memutus aglomerat, dan untuk mencapai distribusi seragam pengikat dan ukuran

partikel seluruh bahan baku. Selanjutnya beberapa komponen dari binder harus tipis

dan tersebar diantara partikel, untuk mendapatkan ini beberapa detail harus menjadi

pertimbangan yang penting. Untuk binder thermoplastic pencampuran dilakukan

pada temperatur yang lebih tinggi/menengah.[10]

2.2.1. Jenis-Jenis Mesin Pencampur

1. Planetary Mixer

Planetary Mixer merupakan alat pencampuran bahan viskous, dibandingkan

dengan pencampuran pada bahan cair, proses pencampuran bahan yan

viscous memerlukan tenaga yang lebih banyak. Planetary mixer terdiri dari

wadah atau bejan yang bersifat stasioner sedangkan pengaduk yang

digunakan mempunyai gerakan melingkar sehingga ketika berputar,

pengaduk secara berulang mendatangi seluruh bagian pada bejana. Pada saat

proses pencampuran berlangsung ruang pencampuran berada dalam keadaan

tertutup. Hal itu dimaksudkan agar bahan yang sedang bercampur tidak

sampai tumpah keluar karena perputaran dari pengaduk[9]. Bentuk dari

mixer tersebut diperlihatkan pada gambar 2.1. dibawah ini :

Gambar 2.1 : Mesin Planetary Mixer [9]

Universitas Sumatera Utara

9

2. Ribbon Blender

Ribbon Blender merupakan salah satu alat pencampur dalam sistem emulsi

sehingga menghasilkan suatu dispersi/adonan yang seragam atau homogen.

Sumber tenaga pada Ribbon Blenderberfungsi sebagai penggerak dalam

proses pengadukan. Tenaga dari motor penggerak untuk pengaduk

ditransmisikan secara langsung dengan menggunakan besi.Pengaduk itu

sendiri memiliki fungsi untuk mengalirkan bahan dalam alat pengaduk yang

bergerak dan wadah yang diam. Pengaduk juga berfungsi untuk mengaduk

selama proses penampungan dan untuk menghindari pengendapan.Proses

pencampuran adonan dengan Ribbon Blender bertujuan untuk memperoleh

adonan yang elastis dan menghasilkan pengembangan gluten yang

diinginkan.[9] Bentuk dari mesin tersebut diperlihatkan pada gambar 2.2.

dibawah ini :

Gambar 2.2 : Mesin Ribbon Blender [9]

3. Double Cone Blender

Double cone mixer merupakan alat pencampur yang cocok untuk bahan

halus dan rapuh. Penggunaan energi dalam pencampurannya kecil. Untuk

spesifikasi alat ini adalah kapasitas alat ini dari 2 sampai 100.000 liter dan

muatannya bekerja secara otomatis. Keuntungan dari double cone mixer ini

Universitas Sumatera Utara

10

adalah mudah digunakan untuk pencampuran berbahan halus, higienis dan

mudah dibersihkan.[9] Bentuk dari mesin tersebut diperlihatkan pada

gambar 2.3. dibawah ini :

Gambar 2.3 : Mesin Double Cone Blender [9]

4. Vertical Double Rotary Mixer

Vertical double rotary mixer digunakan untuk mencampurkan bahan yang

padatpadat. Mixer ini digunakan untuk kontinyu adalah padat-padat dan

padat-cair pencampuran untuk medium untuk produksi besar secara terus

menerus. Mixer ganda memiliki poros pencampuran disesuaikan dengan

dayung dalam mixer vertikal tujuan pencampuran dapat diselesaikan di

bawah gaya gravitasi dengan dampak diasingkan. [9] Bentuk dari mixer

tersebut diperlihatkan pada gambar 2.4. dibawah ini :

Gambar 2.4 : Mesin Vertical Double Rotary Mixer [9]

Universitas Sumatera Utara

11

2.2.2. Kecepatan Pencampur

Salah satu variasi dasar dalam proses pengadukan dan pencampuran adalah

kecepatan putaran pengaduk yang digunakan. Variasi kecepatan putaran pengaduk

bisa memberikan gambaran mengenai pola aliran yang dihasilkan dan daya listrik

yang dibutuhkan dalam proses pengadukan dan pencampuran. Secara umum

klasifikasi kecepatan putaran pengaduk dibagi tiga, yaitu : kecepatan putaran

rendah, sedang dan tinggi. Variasi putaran ini akan mempengaruhi kualitas

pencampuran material yang diperoleh. Kecepatan putaran rendah berkisar 400 rpm,

menengah 1150 rpm dan kecepatan tinggi berkisar 1750 rpm. [9]

Pengaduk berfungsi untuk menggerakkan bahan didalam bejana pengaduk

yang digunakan. Alat pengaduk ini biasanya terdiri atas sumbu pengaduk dan sirip

pengaduk yang dirangkai menjadi satu kesatuan. Alat pengaduk dibuat dan didesain

sesuai dengan keperluan pengadukan. Jenis pengaduk harus disesuaikan dengan

faktor berikut ini yakni : Jenis dan ukuran pengaduk, Jenis bejana pengaduk, Jenis

dan jumlah bahan yang dicampur. Pemilihan alat pengaduk dari sejumlah besar alat

pengaduk yang ada hanya dapat dilakukan melalui percobaan dan pengalaman.Jenis-

jenis pengaduk yang biasa digunakan yakni pengaduk baling-baling (propeller),

pengaduk turbin (turbine), pengaduk dayung (paddle) dan pengaduk helical ribbon.

1. Pengaduk Baling-baling

Pengaduk jenis ini digunakan pada kecepatan berkisar antara 400 hingga 1750

rpm (revolution per minute) dan digunakan untuk bahan berupa cairan dengan

viskositas rendah. Terdapat 3 jenis pengaduk baling-baling yang sering

digunakan yaitu Marine propeller, hydrofoil propeller, dan high flow

propeller. Bentuk dari pengaduk tersebut dapat dilihat pada gambar 2.5

dibawah ini :

Gambar 2.5 : Pengaduk Baling-Baling [19]

Universitas Sumatera Utara

12

2. Pengaduk Dayung (Paddle)

Pengaduk jenis ini digunakan pada kecepatan rendah diantaranya 20 hingga

200 rpm. Pengaduk jenis ini sebaiknya tidak digunakan untuk bahan dengan

viskositas tinggi seperti padatan. Terdapat beberapa jenis pengaduk dayung

yaitu Paddle anchor, paddle flat beam-basic, paddle double-motion, paddle

gate, paddle horseshoe, paddle glassed steel, paddle finger, paddle helix, dan

multi helix. Bentuk salah satu dari pengaduk tersebut dapat dilihat pada

gambar 2.6 dibawah ini :

Gambar 2.6 : Pengaduk Dayung [9]

3. Pengaduk Turbin

Pengaduk turbin memiliki bentuk dasar yang sama dengan pengaduk dayung

hanya saja pengaduk turbin memiliki daun yang lebih banyak dan pendek.

Pengaduk jenis ini dapat digunakan untuk bahan kering maupun basah.

Pengaduk turbin dengan daun berbentuk datar memberikan aliran yang radial.

Pengaduk turbin jenis ini baik digunakan untuk mendispersi gas sebab gas

akan dialirkan dari bagian bawah pengadukan dan akan menuju bagian daun

pengaduk lalu terpotong-potong menjadi gelembung gas. Ada pun beberapa

jenis pengaduk turbin adalah sebagai berikut: turbine disc flat blade, turbine

hub mounted curved blade, turbine pitched blade, turbine bar, danturbine

shrouded. Pengaduk turbin dengan daun berbentuk miring 450 banyak

digunakan untuk bahan dengan viskositas tinggi / padatan, hal ini karena

pengaduk jenis ini menghasilkan pergerakan fluida yang lebih besar. Bentuk

dari jenis pengaduk tersebut dapat dilihat pada gambar 2.7 berikut ini :

Universitas Sumatera Utara

13

4. Pengaduk Helical- Ribbon

Pengaduk jenis Helical- Ribbon memiliki bentuks eperti pita (ribbon) yang

dibentuk dalam sebuah bagian yang bentuknya seperti baling- baling

helicopter dan ditempelkan kepusat sumbu pengaduk (helical). Pengaduk jenis

ini memiliki rpm yang rendah dan digunakan untuk bahan-bahan dengan

viskositas tinggi. Ada pun beberapa jenis pengaduk helical-ribbon adalah

sebagai berikut: ribbon impeller, double ribbon impeller, helical screw

impleller, sigma impleller, dan z-blades.[13] Bentuk dari jenis pengaduk

tersebut dapat dilihat pada gambar 2.8 berikut ini :

Gambar 2.8 : Pengaduk Helical Ribbon [13]

2.3. Elemen Pemanas

Elemen pemanas listrik merupakan mesin yang mengubah energi listrik

menjadi energi panas melalui proses Joule Heating. Prinsip kerja elemen panas

adalah arus listrik yang mengalir pada elemen menjumpai resistansinya, sehingga

menghasilkan panas pada elemen.[14] Pembuatan elemen pemanas harus memenuhi

beberapa persyaratan antara lain :

Gambar 2.7 : Pengaduk Turbin [9]

Universitas Sumatera Utara

14

- Harus tahan lama pada suhu yang dikehendaki, Sifat mekanisnya harus kuat

pada suhu yang dikehendaki, Koefisien muai harus kecil, sehingga perubahan

bentuknya pada suhu yang dikehendaki tidak terlalu besar, Tahanan jenisnya

harus tinggi, Koefisien suhunya

- Harus kecil, sehingga arus kerjanya sedapat mungkin konstan.

Trip heater adalah elemen pemanas yang terbuat dari kumparan kawat/pita

bertahanan listrik tinggi yang kemudian dilapisi oleh isolator tahan panas dan pada

bagian luar dilapisi oleh plat logam berbahan kuningan, aluminium ataupun stainless

steal yang kemudian dibentuk menjadi lempengan heater berbentuk strepe.[14]

Adapun salah satu bentuk dari elemen pemanas tersebut diperlihatkan pada gambar

2.9 dibawah ini :

Gambar 2.9 : Elemen Pemanas Pada Mesin Mixer

2.4. Plastik

Plastik adalah polimer rantai-panjang dari atom yang mengikat satu sama lain.

Rantai ini membentuk banyak unit molekul berulang, atau "monomer"” hal tersebut

merupakan pendapat dari Septera (2013). Sejarahnya, tahun pada 1920 Wallace

Hume Carothers, ahli kimia lulusan Universitas Harvard, mengembangkan nylon

yang pada waktu itu disebut Fiber 66. Pada tahun 1940-an nylon, acrylic,

polyethylene, dan polimer lainnya digunakan untuk menggantikan bahan-bahan alami

yang waktu itu semakin berkurang. inovasi lainnya dalam plastik yaitu penemuan

Universitas Sumatera Utara

15

polyvinyl chloride (PVC). Ketika mencoba untuk melekatkan karet dan metal, Waldo

Semon, seorang ahli kimia di perusahaan ban B.F. Goodrich menemukan PVC.

Sedangkan pada tahun 1933 Ralph Wiley, seorang pekerja lab di perusahaan kimia

Dow secara tidak sengaja menemukan plastik jenis lain yaitu polyvinylidene chloride

atau populer dengan sebutan saran dan pada tahun yang sama, dua orang ahli kimia

organik bernama E.W. Fawcett dan R.O. Gibson yang bekerja di Imperial Chemical

Industries Research Laboratory menemukan polyethylene. pada tahun 1938 seorang

ahli kimia bernama Roy Plunkett menemukan teflon. [15]

Polimer atau kadang-kadang disebut sebagai makromolekul, adalah molekul besar

yang dibangun oleh pengulangan kesatuan kimia yang kecil dan sederhana. Kesatuan-

kesatuan berulang itu setara dengan monomer, yaitu bahan dasar pembuat polimer.

Akibatnya molekul-molekul polimer umumnya mempunyai massa molekul yang

sangat besar. Sebagai contoh, polimer poli (feniletena) mempunyai harga rata-rata

massa molekul mendekati 300.000. Hal ini yang menyebabkan polimer tinggi

memperlihatkan sifat sangat berbeda dari polimer bermassa molekul rendah,

sekalipun susunan kedua jenis polimer itu sama. [3] Adapun klasifikasi polimer

berdasarkan ketahanan terhadap panas dibedakan menjadi dua, yaitu sebagai berikut :

1. Polimer Termoplastik

Polimer termoplastik adalah polimer yang mempunyai sifat tidak tahan

terhadap panas. Jika polimer jenis ini dipanaskan, maka akan menjadi lunak dan

didinginkan akan mengeras. Proses tersebut dapat terjadi berulang kali,

sehingga dapat dibentuk ulang dalam berbagai bentuk melalui cetakan yang

berbeda untuk mendapatkan produk polimer yang baru. Polimer yang termasuk

polimer termoplastik adalah jenis polimer plastik. Jenis plastik ini tidak

memiliki ikatan silang antar rantai polimernya, melainkan dengan struktur

molekul linear atau bercabang. [13] Bentuk struktur termoplastik diperlihatkan

pada gambar 2.10 berikut.

Gambar 2.10 : Struktur bercabang thermoplastic [13]

Universitas Sumatera Utara

16

Polimer termoplastik memiliki sifat – sifat khusus sebagai berikut.

o Berat molekul kecil

o Tidak tahan terhadap panas.

o Jika dipanaskan akan melunak.

o Jika didinginkan akan mengeras.

o Mudah untuk diregangkan.

o Fleksibel.

o Titik leleh rendah.

o Dapat dibentuk ulang (daur ulang).

o Mudah larut dalam pelarut yang sesuai.

o Memiliki struktur molekul linear/bercabang.

Contoh plastik termoplastik sebagai berikut:

o Polietilena (PE) = Botol plastik, mainan, bahan cetakan, ember, drum,

pipa saluran, isolasi kawat dan kabel, kantong plastik dan jas hujan.

o Polivinilklorida (PVC) = pipa air, pipa plastik, pipa kabel listrik, kulit

sintetis, ubin plastik, piringan hitam, bungkus makanan, sol sepatu,

sarung tangan dan botol detergen.

o Polipropena (PP) = karung, tali, botol minuman, serat, bak air,

insulator, kursi plastik, alat-alat rumah sakit, komponen mesin cuci,

pembungkus tekstil, dan permadani.

o Polistirena = Insulator, sol sepatu, penggaris, gantungan baju.

2. Polimer Termosetting

Polimer termoseting adalah polimer yang mempunyai sifat tahan terhadap panas. Jika

polimer ini dipanaskan, maka tidak dapat meleleh. Sehingga tidak dapat

dibentuk ulang kembali. Susunan polimer ini bersifat permanen pada bentuk

cetak pertama kali (pada saat pembuatan). Bila polimer ini rusak/pecah, maka

tidak dapat disambung atau diperbaiki lagi. Plomer termoseting memiliki ikatan

– ikatan silang yang mudah dibentuk pada waktu dipanaskan. Hal ini membuat

polimer menjadi kaku dan keras. Semakin banyak ikatan silang pada polimer

Universitas Sumatera Utara

17

ini, maka semakin kaku dan mudah patah. Bila polimer ini dipanaskan untuk

kedua kalinya, maka akan menyebabkan rusak atau lepasnya ikatan silang antar

rantai polimer.[13] Bentuk struktur termoplastik diperlihatkan pada gambar

2.11 berikut.

Gambar 2.11 : Struktur ikatan silang thermosetting [13]

Sifat polimer termoseting sebagai berikut:

o Keras dan kaku (tidak fleksibel)

o Jika dipanaskan akan mengeras.

o Tidak dapat dibentuk ulang (sukar didaur ulang).

o Tidak dapat larut dalam pelarut apapun.

o Jika dipanaskan akan meleleh.

o Tahan terhadap asam basa.

o Mempunyai ikatan silang antarrantai molekul.

Contoh plastik termoseting :

o Bakelit = asbak, fitting lampu listrik, steker listrik, peralatan fotografi,

radio, perekat plywood.

Dalam teknik otomotif banyak sekali bahan-bahan yang digunakan dalam

kendaraan otomotif baik bahan logam ferro ataupun logam non-ferro, bahan non

logam seperti plastik, karbon, kaca, bahan pelumas dan lain-lain. Penggunaan bahan

logam baik ferro atau non-ferro banyak di aplikasikan pada komponen-komponen

yang harus kuat dan tahan terhadap tekanan dan suhu yang tinggi seperti mesin, bodi

Universitas Sumatera Utara

18

dan kerangka (chasis) kendaraan dan lain-lain. Sedangkan penggunaan bahan non

logam berguna pada komponen-komponen yang kekuatannya tidak terlalu kuat

namun lebih mementingkan faktor keindahan, dan bobot komponen. Penerapan bahan

non logam ini banyak ditemukan pada komponen interior ataupun pada komponen

kendaraan otomotif modern seperti dashboard, tempat duduk, bumper atau bahkan

pada bodi kendaraan yang tergolong modern semua bagian dari bodi kendaraan

terbuat dari bahan non logam seperti carbon atau serat karbon yang memiliki bobot

ringan namun dengan kekuatan yang cukup kuat apabila dibandingkan dengan bahan

plastik. Plastik merupakan sebuah bahan yang paling populer dan paling banyak

digunakan sebagai bahan pembuat komponen otomotif selain bahan logam berupa

besi. Plastik merupakan sebuah zat kimia buatan yang memiliki kekuatan bervariasi

dan ketahanan terdapat suhu yang bervariasi pula. Plastik merupakan bahan recycle

atau bahan yang bisa didaur ulang, maka dari itulah banyak cara pengolahan-

pengolahan plastik. Selain itu plastik juga merupakan bahan kimia yang sulit

terdegradasi atau terurai oleh alam, membutuhkan waktu beratus-ratus atau bahkan

ribuan tahun untuk menguraikan plastik oleh alam.[5]

2.4.1. Macam – Macam Polymer

Terdapat dua macam polymer yang terdapat di kehidupan yaitu polymer

alami dan polymer buatan atau polymer sintesis.[4]

1. Polimer Alami

Alam juga menyediakan berbagai macam polymer yang bisa langsung

digunakan oleh manusia sebagai bahan. Polymer tersebut ialah : Kayu, kulit

binatang, kapas, karet alam, rambut dan lain sebagainya.

2. Polimer Sintetis

Semakin meningkatnya dan beragamnya kebutuhan manusia menyebabkan

manusia harus mencari jalan untuk mencukupinya dengan cara membuat

kebutuhannya tersebut. Termasuk juga polymer, manusia membuat polymer

melalui reaksi kimia (sintesis) yang tidak disediakan oleh alam. Ada banyak

Universitas Sumatera Utara

19

sekali macam-macam polymer sintesis hasil rekayasa manusia diantaranya

adalah :

- Tidak terdapat secara alami : Nylon, polyester, polypropilen, polystiren

- Terdapat di alam tetapi dibuat oleh proses buatan: karet sintetis

- Polimer alami yang dimodifikasi : seluloid, cellophane (bahan dasarnya dari

selulosa tetapi telah mengalami modifikasi secara radikal sehingga

kehilangan sifat-sifat kimia dan fisika asalnya).

Berdasarkan jumlah rantai karbonnya :

• 1 ~ 4 Gas (LPG, LNG)

• 5 ~ 11 Cair (bensin)

• 9 ~ 16 Cairan dengan viskositas rendah

• 16 ~ 25 Cairan dengan viskositas tinggi (oli, gemuk)

• 25 ~ 30 Padat (parafin, lilin)

• 1000 ~ 3000 Plastik (polistiren, polietilen dan lain-lain.

2.4.2. Proses Pengerjaan Produk Berbahan Baku Plastik

Ada banyak cara yang bisa digunakan dalam memperoleh plastik, dengan

menggunakan metode berbeda-beda dan alat yang berbeda-beda pula. Adapun cara

memperolehnya adalah sebagai berikut : [16]

1. Proses Injection Molding

Termoplastik dalam bentuk butiran atau bubuk ditampung dalam sebuah

hopper kemudian turun ke dalam barrel secara otomatis (karena gaya gravitasi)

dimana ia dilelehkan oleh pemanas yang terdapat di dinding barrel dan oleh

gesekan akibat perputaran sekrup injeksi. Plastik yang sudah meleleh diinjeksikan

oleh sekrup injeksi (yang juga berfungsi sebagai plunger) melalui nozzle ke dalam

cetakan yang didinginkan oleh air. Produk yang sudah dingin dan mengeras

dikeluarkan dari cetakan oleh pendorong hidraulik yang tertanam dalam rumah

cetkan selanjutnya diambil oleh manusia atau menggunakan robot. Pada saat

proses pendinginan produk secara bersamaan di dalam barrel terjadi proses

pelelehan plastik sehingga begitu produk dikeluarkan dari cetakan dan cetakan

Universitas Sumatera Utara

20

menutup, plastik leleh bisa langsung diinjeksikan,[16] proses injection moulding

diperlihatkan pada gambar 2.12 berikut :

Gambar 2.12 : Proses Injection Molding [16]

2. Proses Ekstrusi

Ekstrusi adalah proses untuk membuat benda dengan penampang tetap.

Keuntungan dari proses ekstrusi adalah bisa membuat benda dengan penampang

yang rumit, bisa memproses bahan yang rapuh karena pada proses ekstrusi hanya

bekerja tegangan tekan, sedangkan tegangan tarik tidak ada sama sekali.

Aluminium, tembaga, kuningan, baja dan plastik adalah contoh bahan yang paling

banyak diproses dengan ekstrusi. Contoh barang dari baja yang dibuat dengan

proses ekstrusi adalah rel kereta api. Khusus untuk ekstrusi plastik proses

pemanasan dan pelunakan bahan baku terjadi di dalam barrel akibat adaya

pemanas dan gesekan antar material akibat putaran screw.[16] Proses ekstruksi

diperlihatkan pada gambar 2.13 berikut :

Gambar 2.13 : Proses Ekstruksi [16]

Universitas Sumatera Utara

21

Variasi dari ekstrusi plastik

1. blown film

2. flat film and sheet

3. ekstrusi pipa

4. ekstrusi profil

5. pemintalan benang

6. pelapisan kabel

3. Proses Blow Molding

Blow molding adalah proses manufaktur plastik untuk membuat produk-

produk berongga (botol) dimana parison yang dihasilkan dari proses ekstrusi

dikembangkan dalam cetakan oleh tekanan gas. Pada dasarnya blow molding

adalah pengembangan dari proses ekstrusi pipa dengan penambahan mekanisme

cetakan dan peniupan. [16] Proses blow molding diperlihatkan pada gambar 2.14

berikut :

Gambar 2.14 : Proses Blow Molding [16]

4. Proses Thermoforming

Thermoforming adalah proses pembentukan lembaran plastik termoset dengan

cara pemanasan kemudian diikuti pembentukan dengan cara pengisapan atau

penekanan ke rongga mold. Plastik termoset tidak bisa diproses secara

Universitas Sumatera Utara

22

thermoforming karena pemanasan tidak bisa melunakkan termoset akibat rantai

tulang belakang molekulnya saling bersilangan. Contoh produk yang diproses

secara thermoforming adalah bakelit.[16] Proses thermoforming diperlihatkan

pada gambar 2.15 berikut :

Gambar 2.15 : Proses Thermoforming [16]

5. Proses Calendering

Calendaring adalah sebuah proses dimana lembaran – lembaran dari material

thermoplastik dibuat dengan cara melewatkan polimer halus yang dipanaskan

diantara dua buah rol atau lebih. Dalam proses calendering, plastik dibuat menjadi

gulungan antara dua rol yang membuatnya ke sebuah yang kemudian lewat sekitar

satu atau lebih tambahan gulungan sebelum melepas sebagai film berkelanjutan.

Kain atau kertas dapat diberi umpan melalui gulungan yang terakhir, sehingga

mereka menjadi diresapi dengan plastik. [16] Proses calendering diperlihatkan

pada gambar 2.16 berikut :

Gambar 2.16 : Proses Calendering [5]

Universitas Sumatera Utara

23

6. Proses Casting

Casting pada plastik adalah proses pembentukan produk plastik dengan cara

memasukan plastik panas kedalam cetakan kemudian cetakan diberikan tekanan.

Tetapi berbeda dengan proses injeksi. Material plastik yang biasa digunakan

adalah PE,PVC,ataupun PP.[16] Proses casting diperlihatkan pada gambar 2.17

berikut :

Gambar 2.17 : Proses Casting [16]

7. Proses Pemintalan

Pembentukan fiber dilakukan dengan temperatur di atas titik leleh polyester,

dengan bantuan gear pump yang menentukan ukuran fiber yang keluar melalui

spinneret. Spinneret disini akan menentukan cross section atau bentuk dari fiber

yang diinginkan, seperti bulat, segitiga, dan lain-lain.Fiber tipe ranting atau single

straind di lewatkan melalui sebuah wadah yang berisi resin, kemudian fiber

tersebut di putar mengelilingi mandrel yang bergerak arah radial dan

tangensial.[16] Proses pemintalan diperlihatkan pada gambar 2.18 berikut :

Gambar 2.18 : Proses Pemintalan [16]

Universitas Sumatera Utara

24

2.4.3. Sifat, Jenis dan Kegunaan Plastik

Dewasa ini banyak ditemukan varian baru dalam dunia teknik mengenai

macam-macam plastik, masing-masing plastik memiliki sifat dan kegunaan yang

berbeda-beda.[4] Adapun macam-macam dari plastik itu sendiri adalah sebagai

berikut :

1. PET (PolyEtylene Terephthalate)

Menurut Septera (2013) “PET bersifat jernih, kuat, tahan bahan kimia dan

panas, serta mempunyai sifat elektrikal baik yang Jika. Pemakaiannya

dilakukan secara berulang, terutama menampung air panas, lapisan polimer

botol meleleh mengeluarkan zat karsinogenik dan dapat menyebabkan

Kanker.” PET digunakan sebagi pembungkus minuman berkarbonasi (soda),

botol juice buah, peralatan tidur dan fiber tekstil. PET memiliki sifat tidak

tahan panas, keras, tembus cahaya (transparan), memiliki titik leleh 85ºC. [5]

bentuk struktur dapat dilihat pada gambar 2.19 berikut :

Gambar 2.19 : Struktur ikatan Polymer PET [5]

2. PP (Polypropylene)

Krisnadwi (2013) mengungkapkan “Polypropylene merupakan plastik

polymer yang mudah dibentuk ketika panas, rumus molekulnya adalah (-

CHCH3-CH2-)n.” PP sendiri memiliki sifat yang tahan terhadap bahan kimia

atau Chemical Resistance namun ketahuan pukul atau Impact Strengh rendah,

transparan dan memiliki titik leleh 165°C. PP banyak digunakan pada kantong

plastik, film, mainan, ember dan komponen-komponen otomotif [5], bentuk

struktur dapat dilihat pada gambar 2.20 berikut :

Gambar 2.20 : Struktur ikatan Polymer PP [5]

Universitas Sumatera Utara

25

3. PE (Polyethylene)

PE memiliki monomer etena (CH2 = CH2), PE bila ditinjau dari jenis rantai

karbonnya ada dua macam yaitu Polyetylene linier dan Polyetylene

bercabang. PE memiliki sifat-sifat diantaranya adalah permukaannya licin,

tidak tahan panas, fleksibel, transparan/tidak dan memiliki titik leleh sebesar

115°C. Maka dari itulah PE banyak digunakan sebagai kantong plastik, botol

plastik, cetakan, film dan pada dunia modern digunakan untuk pembungkus

kabel.[5] Bentuk struktur dapat dilihat pada gambar 2.21 berikut :

Gambar 2.21 : Struktur ikatan Polymer PE [5]

4. PVC (PolyVinyl Cloride)

Menurut Krisnadwi (2013) “PVC adalah Polyvinyl Chloride – Rumus

molekulnya adalah (-CH2 – CHCl -)n. Ini merupakan resin yang liat dan keras

yang tidak terpengaruh oleh zat kimia lain.” Sifat dari PVC ini sendiri adalah

keras, kaku, dapat bersatu dengan pelarut, memiliki titik leleh 70°-140° C.

Kegunaan dalam kehidupan adalah sebagai pipa plastik (paralon), peralatan

kelistrikan, dashboard mobil, atap bangunan dan lain-lain,[5] bentuk struktur

dapat dilihat pada gambar 2.22 berikut :

Gambar 2.22 : Struktur ikatan Polymer PVC [5]

Universitas Sumatera Utara

26

5. PS (Poly Styrene)

Menurut Septera (2013) “Mengandung bahan bahan Styrine yang berbahaya

untuk kesehatan otak, mengganggu hormon estrogen pada wanita yang

berakibat pada masalah reproduksi dan sistem saraf.” Sifat-sifat yang dimiliki

oleh PS adalah kaku, mudah patah, tidak buram dan memiliki titik leleh 95°C.

PS banyak digunakan sebagai penggaris plastik, cardridge printer, rambu-

rambu lalu lintas dan gantungan baju.[5] Bentuk struktur dapat dilihat pada

gambar 2.23 berikut :

Gambar 2.23 : Struktur ikatan Polymer PS [5]

2.5. Fiber Glass

Produk fiberglass banyak digunakan di dunia industri saat ini. Fiberglass

merupakan bahan yang ringan, mudah dibentuk dan dapat diaplikasikan pada

berbagai sisi bodi kendaraan, hp atau benda-benda lain. Fiberglass banyak

digunakan pada interior maupun eksterior kendaraan. Sebagai contoh pada mobil,

Fiberglass dapat diaplikasikan pada eksteriormobil seperti bumper, side skirt,

spoiler, penutup atas kaca dan lain sebagainya. Sedangkan pada interior mobil,

pada berbagai tujuan khusus, fiberglass digunakan pada pembuatan dudukan

atau rumah audio visual hal ini lebih banyak dilakukan pada modifikasi mobil.

Adapun pengertian fiberglass sendiri adalah kaca cair yang ditarik menjadi serat

Universitas Sumatera Utara

27

tipis dengan garis tengah sekitar 0,005 mm – 0,01 mm. Serat ini dapat dipintal

menjadi benang atau ditenun menjadi kain, yang kemudian diresapi dengan resin

sehingga menjadi bahan yang kuat dan tahan korosi. Fiberglass sendiri dinilai

lebih menguntungkan dibandingkan logam diantaranya produk fiberglass lebih

mudah dibuat, lebih murah dan lebih ringan.

Fiberglass merupakan bahan paduan atau campuran beberapa bahan kimia

(bahan komposit) yang bereaksi dan mengeras dalam waktu tertentu. Bahan ini

mempunyai beberapa keuntungan dibandingkan bahan logam, diantaranya : lebih

ringan, lebih mudah dibentuk, dan lebih murah. Fiberglass atau serat kaca telah

dikenal orang sejak lama, dan bahkan peralatan-peralatan yang terbuat dari kaca

mulai dibuat sejak awal abad ke 18. Mulai akhir tahun 1930-an, fiberglass

dikembangkan melalui proses filament berkelanjutan (continuous filament proces)

sehingga mempunyai sifat-sifat yang memenuhi syarat untuk bahan industri,

seperti kekuatannya tinggi, elastis, dan tahan terhadap temperatur tinggi [5]. .lihat

pada gambar 2.24 berikut.

Gambar 2.24 Serat Fiber Glass [5]

Universitas Sumatera Utara

28

fiber merupakan material penguat yang berubah serat berdasarkan pembentukan

serat dibedakan menjadi 2 yaitu :

a. serat alam natural fiber yaitu serat yang terbuat dari tanaman,hewan maupun

sumber-sumber mineral lainnya.

b. Serat buatan yaitu serat yang terbuat dari campuran bahan kimia.

2.5.1. Sifat Material Komposit

Sifat material komposit di pengaruhi oleh jenis serat dan arah sera yang

digunakan antara lain :

a. serat glass

b. serat aramid

c. serat carbon

d. serat boron

adapun arah serat yang digunakan :

1. serat satu arah

2. serat dua arah

serat satu arah mempunyai kekuatan dan kekakuan dalam arah – x yang lebih

tinggi dari serat dua arah, tetapi kekuatan dan kekakuannya pada –y lebih

rendah. Serat dua arah mempunyai kemampuan bentuk yang lebih baik

dari serat satu arah

Universitas Sumatera Utara

29

2.6. Karakteristik

Karakterisasi dilakukan untuk mengetahui dan menganalisa campuran polimer.

Karakterisasi yang dilakukan berupa uji tarik (Kekuatan tarik,dan Regangan).

2.6.1. Tegangan (Stress)

Apabila sebuah batang atau plat dibebani sebuah gaya maka akan terjadi

gaya reaksi yang sama dengan yang arah berlawanan. Gaya tersebut akan diterima

sama rata oleh setiap molekul pada bidang penampang batang tersebut. Jadi tegangan

adalah suatu ukuran intensitas pembebanan yang dinyatakan oleh gaya dan dibagi

oleh luas di tempat gaya tersebut bekerja. Tegangan ada bermacam-macam sesuai

dengan pembebanan yang diberikan.

Komponen tegangan pada sudut yang tegak lurus pada bidang ditempat

bekerjanya gaya disebut tegangan langsung. Pada pembebanan tarik akan terjadi

tegangan tarik maka pada beban tekan akan terjadi tegangan tekan. Biasanya

dinyatakan dalam bentuk persentasi atau tidak dengan persentasi. Besarnya tegangan

menunjukkan apakah bahan tersebut mampu menahan perubahan bentuk sebelum

patah. Makin besar tegangan suatu bahan maka bahan itu mudah dibentuk.[7]

Tegangan (stress) juga didefinisikan sebagai perbandingan antara gaya yang bekerja

pada benda dengan luas penampang benda. Secara matematis dituliskan:

σ max = 𝐹𝐹𝐴𝐴0

……………………………………………….. (2.1)

Ket : σ = Kekutan Tarik (N/mm2)

F = Beban Maksimum (Newton)

∆0 = Luas penampang awal (mm2)

2.6.2. Regangan (Strain)

Universitas Sumatera Utara

30

Regangan adalah suatau bentuk tanpa dimensi untuk menyatakan perubahan

bentuk persentasi atau tidak dengan persentasi. Besarnya regangan menunjukkan

apakah bahan tersebut mampu menahan perubahan bentuk sebelum patah. Makin

besar regangan suatu bahan maka bahan itu mudah dibentuk.[7] Regangan juga

didefinisikan sebagai perbandingan antara penambahan panjang benda terhadap

panjang mula-mula. Pertambahan panjang yang terjadi akibat perlakuan yang

diberikan pada sampel sehingga pertambahan panjang sampel setiap satuan.

Regangan dirumuskan sebagai berikut :

ε = ∆𝐿𝐿𝐿𝐿0

.......................................................................................................(2.2)

Ket : ε = regangan (elongation)

ΔL = pertambahan panjang (mm)

L0 = panjang awal (mm)

Bila suatu bahan dikenakan beban tarik yang disebut tegangan (gaya

persatuan luas), maka bahan akan mengalami perpanjangan (regangan). Kurva

tegangan terhadap regangan merupakan gambaran karakteristik dari sifat mekanik

suatu bahan. Berikut adalah grafik hubungan tegangan-regangan yang diperlihatkan

pada gambar 2.28 :

Gambar 2.25 : Grafik Hubungan Tegangan-Regangan [5]

Universitas Sumatera Utara

31

Grafik tegangan regangan merupakan gambaran karakteristik suatu bahan

yang mengalami tarikan. Jika suatu spesimen yang akan digunakan untuk beban yang

tidak boleh melebihi batas luluhnya maka tegangan yang diizinkan tidak boleh

melebihi dari batas proposionalnya yakni: pada saat terjadinya mulur/luluh. Batas

proporsional ini disebut juga dengan batas elastisitas yang artinya apabila spesimen di

tarik maka akan mengalami pertambahan panjang, jika beban dilepaskan pada batas

elastisitas ini maka sepesiemen akan kembali kekeadaan semula.[7]

Universitas Sumatera Utara

![Mixer Recipe BookŒ€용량믹… · 만드는법 ① [ – ]나이프를 조립한 믹서에 각각의 재료를 넣고 간다. ㅡ나이프 해독주스 재 료 당근 ½개, 브로콜리](https://static.fdocuments.pl/doc/165x107/5f126b551210af682078e45b/mixer-recipe-book-oeee-eoeeoeee-a-a-ee-eoe-eoe.jpg)