OPIS PRZEDMIOTU ZAMÓWIENIA, WYMAGAŃ …bip.ikolej.pl/userfiles/file/pliki/20-PZ-380-01-PN/Zal nr 1...

Transcript of OPIS PRZEDMIOTU ZAMÓWIENIA, WYMAGAŃ …bip.ikolej.pl/userfiles/file/pliki/20-PZ-380-01-PN/Zal nr 1...

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 1 z 14

Numer referencyjny: IK.PZ-380-01/PN/20 Załącznik nr 1 do SIWZ

OPIS PRZEDMIOTU ZAMÓWIENIA, WYMAGAŃ ZAMAWIAJĄCEGO,

KTÓRE MA SPEŁNIAĆ PRZEDMIOT ZAMÓWIENIA

ORAZ OPIS SPRAWDZEŃ I KALIBRACJI KALORYMETRU

1. Przedmiotem zamówienia jest kalorymetr stożkowy do wyznaczania szybkości uwalniania ciepła oraz

produkcji dymu dla materiałów poddanych działaniu płomienia, zaprojektowany wg norm

ISO 5660-2:2015 oraz ASTM E 1354, funkcjonujący w oparciu o metodę kalorymetrii ubytku tlenu.

Pojedynczy test wykonany na kalorymetrze stożkowym ma umożliwiać uzyskanie wielkości,

charakteryzujących zachowanie się materiałów w ogniu, podanych poniżej:

- szybkości uwalniania ciepła (kW/m2);

- całkowitej wielkości ciepła uwalnianego w przedziale 600 s;

- całkowitej ilości dymu wydzielanego w przedziale 600 s;

- efektywnego ciepła spalania (MJ/kg);

- szybkości ubytku masy (g/s);

- czasu do zapalenia (s) i wygaśnięcia (s);

- szybkości uwalniania gazów toksycznych (np. CO i CO2);

- szybkości uwalniania dymu (m3/s).

Uwaga:

przywołane poniżej punkty i rysunki są zamieszczone w normie ISO 5660-1:2015 i ich numeracja jest

zgodna z numeracją zastosowaną w normie.

Wszystkie wymiary przedstawione na rysunkach są podane w mm.

2. Schemat ogólny kalorymetru stożkowego został przedstawiony na rysunku nr 1 poniżej.

Poszczególne elementy zostaną opisane w kolejnych punktach.

Aparatura powinna umożliwiać wykonywanie badań próbek w układzie pionowym.

3. Warunkiem odbioru stanowiska kalorymetru, będzie przeprowadzenie sprawdzeń i kalibracji opisanych

w punkcie 5 niniejszego załącznika.

Sprawdzenia i kalibracje muszą zostać wykonane przez Wykonawcę na terenie Zamawiającego:

- przed przeprowadzeniem szkolenia pracowników Zamawiającego;

- w czasie nie dłuższym niż 5 dni roboczych;

- w obecności pracowników Zamawiającego;

- na koszt Wykonawcy (koszt mediów po stronie Zamawiającego).

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 2 z 14

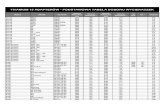

4. Kalorymetr stożkowy

1. gniazda dla sondy dwukierunkowej 2. płyta kryzy 3. termopara (umieszczona wewnątrz rury wyciągowej) 4. okap 5. wentylator 6. stożek grzejny 7. pierścień próbkujący

8. iskrownik 9. ekrany (opcjonalne) 10. silnik wentylatora 11. przykrywka próbki 12. ramka na próbki 13. waga 14. sekcja pomiaru emisji dymu

Rysunek nr 1 - Schemat ogólny kalorymetru stożkowego

4.1. Stożek grzejny [Rys. nr 1 poz. 6]

Aktywny element grzejny powinien składać się z elektrycznego pręta grzejnego o mocy 5000 W,

przy napięciu roboczym, ciasno zawinięty w kształt stożka (rysunek nr 2 poniżej).

Grzejnik powinien być osłonięty dwuściennym płaszczem w kształcie stożka wykonanym ze stali

nierdzewnej, wypełnionym włóknem ogniotrwałym o nominalnej grubości 13 mm i nominalnej

gęstości 100 kg/m3.

Natężenie promieniowania powinno być utrzymywane na zadanym poziomie poprzez kontrolę średniej

temperatury z trzech termopar typu K, symetrycznie rozmieszczonych w bezpośrednim kontakcie

z grzejnikiem, ale nie przyspawanych do niego.

Termopary powinny mieć 3 mm średnicy zewnętrznej w wersji z odsłoniętym termoelementem,

lub (1,0 ÷ 1,6) mm zewnętrznej średnicy dla termopar z nieodsłoniętym termoelementem.

Grzejnik powinien być w stanie emitować promieniowanie o natężeniu do 75 kW/m2 na powierzchnię

próbki.

Natężenie promieniowania powinno być jednorodne na środku eksponowanej powierzchni próbki

(50 x 50) mm w zakresie 50 kW/m2 ± 2%.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 3 z 14

1. wewnętrzny płaszcz 2. wypełnienie z włókna ogniotrwałego 3. termopara 4. zewnętrzny płaszcz 5. bloczek dystansujący 6. element grzejny

Rysunek nr 2 — Stożek grzejny

4.2. Przesłona

Stożek grzejny powinien być wyposażony w usuwalną przesłonę zabezpieczającą próbkę przed

promieniowaniem zanim rozpoczęty zostanie test.

Przesłona powinna być wykonana z niepalnego materiału o całkowitej grubości nie przekraczającej

12 mm.

Przesłona powinna być jednego z typów wymienionych poniżej:

A) chłodzona wodą, osłonięta wytrzymałą, czarną, matową powierzchnią o emisyjności

= 0,95 ± 0,05;

lub

B) niechłodzona wodą, która może być wykonana zarówno z metalu z refleksyjną powierzchnią

lub metalu z powłoką ceramiczną, lub ceramiką w celu minimalizowania przenikania

promieniowania.

4.3. Kontrola natężenia promieniowania

System kontroli natężenia promieniowania powinien być odpowiednio ustawiony tak aby możliwe było

utrzymanie średniej temperatury termopar grzejnika podczas kalibracji na zadanym poziomie

w zakresie ± 10 oC.

4.4. Waga [Rys. nr 1 poz. 13]

Waga powinna mieć rozdzielczość 0,1 g z dokładnością ± 0,3 g, mierzoną zgodnie z procedurą

kalibracyjną (punkt 10.2.2. normy ISO 5660-1:2015).

Waga powinna być zdolna do pomiaru masy próbki o masie do 500 g.

W zakresie od 10% do 90% wartości mierzonej, waga powinna posiadać czas reakcji na poziomie 4 s

lub mniejszy, określony zgodnie z procedurą kalibracji (punkt 10.1.3. normy ISO 5660-1:2015).

Sygnał wyjściowy wagi nie powinien mieć dryftu większego niż 1 g w przeciągu 30 minut, określony

zgodnie z procedurą kalibracji (punkt 10.1.4. normy ISO 5660-1:2015).

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 4 z 14

4.5. Ramka na próbki [Rys. nr 3]

Ramka na próbki powinna mieć kształt kwadratowej patelni z nakryciem o wymiarach

(106 ± 1) mm x (106 ± 1) mm i głębokości (25 ± 1) mm.

Ramka powinna być wykonana ze stali nierdzewnej o grubości (2,40 ± 0,15) mm.

Ramka powinna posiadać uchwyt do wkładania i wyjmowania oraz element służący do zapewnienia

centralnego umieszczenia ramki pod stożkiem grzejnym, równo na wadze.

Odległość pomiędzy dolną powierzchnią stożka grzejnego, a górną powierzchnią próbki powinna być

ustawiona na (25 ± 1) mm, z wyjątkiem badania materiałów pęczniejących, gdzie odległość powinna

wynosić (60 ± 1) mm.

Ramka została przedstawiona na rysunku nr 3 poniżej.

Rysunek nr 3 — Ramka na próbki

4.6. Przykrywka do ramki na próbki [Rys. nr 4]

Przykrywka powinna być wykonana ze stali nierdzewnej, o grubości (1,9 ± 0,1) mm, w kształcie

pudełka o wymiarach wewnętrznych z każdej strony (111 ± 1) mm i wysokości (54 ± 1) mm.

Otwarte miejsce na próbki powinno mieć kształt kwadratu o boku (94,0 ± 0,5) mm.

Przykrywka powinna mieć odpowiedni sposób mocowania jej do ramki zabezpieczając ją w jednej,

ustalonej pozycji.

Przykrywka została przedstawiona na rysunku nr 4 poniżej.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 5 z 14

Rysunek nr 4 — Przykrywka ramki do próbek

4.7. System wyciągowy gazów z urządzeniem do pomiaru przepływu [Rys. nr 5]

System wyciągowy gazów powinien składać się z odśrodkowo zamontowanego wentylatora

przystosowanego do pracy w temperaturach roboczych, kanałów wlotowych i wylotowych wentylatora

oraz przepływomierza z kryzą. Odległość pomiędzy spodem okapu, a powierzchnią próbki powinna

wynosić (210 ± 50) mm.

System wyciągowy ma zapewnić przepływy do 0,035 m3/s, w warunkach standardowej pracy ciśnienia

i temperatury.

Zalecana lokalizacja wentylatora została przedstawiona na rysunku nr 5 poniżej.

Kryza ograniczająca o wewnętrznej średnicy (57 ± 3) mm powinna być zlokalizowana na granicy miedzy

okapem wyciągu, a kanałem wyciągowym by zapewnić odpowiednie mieszanie spalin.

Pierścień próbkujący powinien być zlokalizowany w kanale wyciągowym w odległości (685 ± 15) mm

do okapu.

Pierścień próbkujący powinien zawierać 12 małych otworów o średnicy (2,2 ± 0,1) mm, w celu

uśrednienia składu próbki, zwróconych przeciwnie do strumienia spalin w celu uniknięcia zatkania

otworów przez sadzę.

Temperatura strumienia gazów powinna być mierzona za pomocą termopary o zewnętrznej średnicy

(1,0 ÷ 1,6) mm dla termopar z nieodsłoniętym termoelementem lub 3 mm średnicy zewnętrznej

dla termopary z odsłoniętym termoelementem, umiejscowionej w kanale wyciągowym na środku,

w odległości (100 ± 5) mm od kryzy pomiarowej.

Wartość przepływu powinna być określana poprzez pomiar różnicy ciśnień wzdłuż ostrej krawędzi

kryzy [wewnętrzna średnica (57 ± 3) mm, grubość (1,6 ± 0,3) mm] w kominie wyciągowym,

w odległości co najmniej 350 mm od wentylatora. System wyciągowy gazów z urządzeniem do pomiaru

przepływu został przedstawiony na rysunku nr 5 poniżej.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 6 z 14

1. pierścień próbkujący 2. termopara 3. okap 4. płyta kryzy 5. pierścień próbkujący (przykład otworów skierowanych w stronę wentylatora) 6. wentylator 7. lokalizacja termopary rejestrującej temperaturę dymu 8. lokalizacja układu do pomiaru emisji dymu

Rysunek nr 5 – System wyciągowy

4.8. Aparatura układu próbkującego [Rys. nr 6]

Aparatura układu próbkującego powinna zawierać:

- pompę;

- filtry zapobiegające przedostawaniu się sadzy;

- pochłaniacz wilgoci;

- system obejściowy do zawracania całego przepływu gazów, poza wymaganym do analizatorów

gazu;

- chłodzoną pułapkę wilgoci;

- pochłaniacz CO2.

Czas opóźnienia transportu gazów do analizatora tlenu td nie powinien przekraczać 60 s.

Schemat przykładowego układu próbkującego i pomiarowego przedstawiono na rysunku nr 6.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 7 z 14

1. pierścień próbkujący a) do opcjonalnego analizatora CO2 i CO 2. filtr b) odpady 3. opcjonalna chłodzona pułapka wilgoci c) alternatywne miejsce na odpady 4. pompa 5. pochłaniacz wilgoci 6. pochłaniacz CO2 7. przepływomierz 8. analizator tlenowy

Rysunek nr 6 – Schemat przykładowego układu próbkującego i pomiarowego

4.9. Źródło zapłonu [Rys. nr 1 poz. 8]

Zapłon odbywa się za pomocą świecy zapłonowej zasilanej przez 10 kV transformator lub poprzez

iskrownik.

Świeca zapłonowa powinna być wyposażona w szczelinę (3,0 ± 0,5) mm.

Długość elektrody i ustawienie iskrownika podczas testu powinno być takie, aby szczelina na iskrę była

zlokalizowana (13 ± 2) mm powyżej środka próbki, za wyjątkiem materiałów pęczniejących, gdzie

ta odległość powinna wynosić (48 ± 2) mm.

4.10. Urządzenie do pomiaru czasu

Urządzenie powinno być zdolne do rejestrowania upływu czasu do najbliższej sekundy, a jego błąd

powinien wynosić do 1 s na godzinę.

4.11. Analizator tlenowy [Rys. nr 6 poz. 8]

Analizator tlenowy powinien być typu paramagnetycznego, z zakresem pomiarowym (0 ÷ 25) %

zawartości tlenu.

Analizator powinien mieć dryft nie przekraczający 50 μl/l tlenu przez okres 30 min oraz szum

nieprzekraczający 50 μl/l tlenu przez okres 30 min.

Sposób sprawdzenia tych parametrów podano w pkt. 10.1.6 normy ISO 5660-1:2015.

Ciśnienie strumienia przepływającego przez analizator powinno być regulowane w celu uniknięcia

fluktuacji i odczyty z analizatora powinny być skompensowane poprzez czujnik ciśnienia

zlokalizowany w izotermicznym środowisku.

Temperatura środowiska powinna być utrzymywana z dokładnością do 2 oC ustawionej wartości,

w zakresie od 30 oC do 70 oC).

4.12. Radiometr

Radiometr będzie wykorzystywany do kalibracji stożka grzejnego.

Powinien być umieszczany w sposób symulujący środek próbki i jej odległość od stożka.

Radiometr powinien być typu Schmidta-Boeltera.

Radiometr powinien pracować w zakresie od (0 ÷ 100) kW/m2 ± 10 kW/m2.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 8 z 14

Radiometr powinien charakteryzować się powtarzalnością na poziomie 0,5 %.

Powierzchnia czujnika powinna być płaska o okrągłym kształcie i średnicy 12,5 mm, pokryta

wytrzymałym matowym wykończeniem o emisyjności = 0,95 ± 0,05.

Czujnik powinien być chłodzony wodą, wytrzymały, prosty w ustawianiu i używaniu oraz stabilny

w trakcie kalibracji.

4.13. Palnik kalibracyjny

Palnik kalibracyjny powinien być wykonany z rury o kwadratowym lub okrągłym otworze

o powierzchni (500 ± 100) mm2, przykrytym siatką, przez który metan będzie rozpraszany.

Rura powinna być wypełniona włóknem ogniotrwałym w celu poprawy stabilności przepływu.

Metan o czystości co najmniej 99,5 % powinien być podłączony do urządzenia poprzez

przepływomierz, którego błąd nie przekracza 3 % przy emisji ciepła wynoszącej 5 kW.

Wartość ta powinna być sprawdzona zgodnie z punktem 10.4.3. normy ISO 5660-1:2015.

4.14. System rejestracji parametrów, zbierania i analizowania danych

Zintegrowany zestaw komputerowy służący do sterowania kalorymetrem oraz zbierania i analizy

danych, powinien być wyposażony w urządzenia do rejestrowania danych z analizatora tlenowego,

sondy w kominie, termopar i wagi.

Błędy systemu zbierania danych powinny mieć wartości nie większe niż:

- 50 μl/l dla analizatora tlenowego;

- 0,5 °C dla pomiaru temperatur;

- 0,01 % pełnej skali wyjściowej dla wszystkich pozostałych danych pomiarowych;

- 0,1 % dla pomiaru czasu.

System powinien zapewniać rejestrowanie danych co 1 sekundę i przechowywać co najmniej

720 punktów pomiarowych na parametr.

Zarejestrowane dane surowe muszą być przechowywane na dysku twardym, aby możliwe było

sprawdzenie dokładności systemu rejestrującego.

4.15. Oprogramowanie narzędziowe zintegrowane i przeznaczone do sterowania kalorymetrem stożkowym

Minimalny zestaw wymaganych funkcji:

a) monitorowanie stanu kalorymetru stożkowego;

b) ustawianie parametrów testu;

c) kalibracja wszystkich przetworników z poziomu „jednego okna” oprogramowania oraz

gromadzenie danych kalibracyjnych;

d) automatyczna procedura kalibracji czujników gazów wraz z przechowywaniem danych

kalibracyjnych;

e) procedura określenia c-faktora za pomocą palnika metanowego;

f) procedura określenia c-faktora za pomocą etanolu;

g) baza danych do gromadzenia zmierzonych wartości dla c-faktora z możliwością ich późniejszego

wyświetlania;

h) funkcja wyznaczania dryftu analizatora tlenu oraz układu pomiaru dymu;

i) zbieranie danych pomiarowych;

j) automatyczne obliczenia wymaganych wartości;

k) obliczanie wartości średnich z wielu testów;

l) eksportowanie danych pomiarowych do innych programów w postaci plików CSV oraz arkuszy

kalkulacyjnych;

m) edytowanie wyników testu z poziomu oprogramowania;

n) wprowadzanie komentarzy z obserwacji przebiegu testu;

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 9 z 14

o) prezentacji wyników w postaci wymaganej przez normy;

p) formatowanie raportów z testów - zestaw danych które powinny się znaleźć w raporcie:

- dane o warunkach przeprowadzonego testu i próbce badanej;

- wartości obliczone z danych testowych dla przedziału czasu od zapalenia próbki do 600 s;

- wyniki pomiarów dymu dla okresów przed zapaleniem i po zapaleniu oraz dla całkowitego

czasu testu;

- krzywe w zależności czasowej dla wartości mierzonych oraz parametrów procesowych

(stężenia O2, CO i CO2 oraz ich ubytek, sygnał z fotodetektora, temperatury: stożka,

w kominie, dymu, pułapki);

Raporty z testów powinny działać w środowisku Windows i posiadać funkcje powiadomień

tekstowych z instrukcjami prowadzącymi użytkownika przez całą procedurę testową.

4.16. Opcjonalne ekrany boczne [Rys. nr 1 poz. 9]

Ze względów bezpieczeństwa dozwolone jest zabezpieczenie stożka grzejnego i próbki za pomocą

ekranów, jednakże należy udowodnić zgodnie z punktem 10.1.7. normy ISO 5660-1:2015,

że obecność ekranów nie wpływa na pomiary.

4.17. System pomiaru dymotwórczości [Rys. nr 7]

Pomiar osłabienia światła laserowego w kanale wyciągowym powinien być dokonywany przez

system składający się z lasera helowo-neonowego (0,5 ÷ 2,0) mW, fotodiody krzemowej jako

detektora głównej wiązki, detektorów odniesienia, oraz odpowiedniej elektroniki do wyznaczania

współczynnika ekstynkcji i zerowania układu.

Układ laserowy powinien być zamocowany poziomo i znajdować się (111 ± 1) mm za pierścieniem

próbkującym gazy.

Układ pomiaru dymu pokazano na rysunku nr 7 poniżej.

1. zatyczka a) laser He-Ne (0,5mW)

2. rozdzielacz wiązki b) do detektora kompensującego

3. otwór oczyszczający powietrzem c) do głównego detektora

4. filtr d) droga optyczna

5. szkło opalowe

6. wypełnienie z włókien ceramicznych

Rysunek nr 7 - Przekrój przez typowy układ optyczny

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 10 z 14

4.18. Termopara do pomiaru temperatury dymu [Rys. nr 5 poz. 2]

Termopara będzie służyła do rejestracji temperatury strumienia gazów w pobliżu systemu pomiaru

dymotwórczości.

Termopara powinna mieć zewnętrzną średnicę (1,0 ÷ 1,6) mm, przy nieodsłoniętym termoelemencie

lub 3 mm średnicy zewnętrznej, dla termopary z odsłoniętym termoelementem.

Ma być ona umieszczona na środku kanału wyciągowego i 50 mm za układem do pomiaru

dymotwórczości, jak pokazano na rysunku nr 5.

4.19. Filtry optyczne

Filtry optyczne będą służyły do kalibracji układu optycznego.

Wymagane są dwa szklane dyspersyjne filtru ND wzorcowane przy długości fali lasera wynoszącej

632,8 nm.

Stosowane filtry nie powinny być typu powlekanego ze względu na możliwość wzmagania efektu

interferencji ze światłem lasera.

Filtry powinny mieć nominalną gęstość optyczną wynoszącą 0,3 i 0,8.

4.20. Zestaw materiałów eksploatacyjnych

a) dwa odważniki o masie 200 g i jeden o masie 100 g;

b) co najmniej 10 filtrów HEPA;

c) 10 filtrów sadzy;

d) filtr kolumny osuszania;

e) trzy próbki referencyjne z PMMA;

f) opakowanie 1 kg Drierite;

g) zestaw 20 sztuk kocyków o wymiarach (100 x 100) mm z wełny mineralnej.

5. PRZEPROWADZENIE SPRAWDZEŃ I KALIBRACJI

5.1. Poniżej podane sprawdzenia i kalibracje muszą zostać wykonane przez Wykonawcę na terenie

Zamawiającego:

- przed przeprowadzeniem szkolenia pracowników Zamawiającego;

- w czasie nie dłuższym niż 5 dni roboczych;

- w obecności pracowników Zamawiającego;

- na koszt Wykonawcy (koszt mediów po stronie Zamawiającego).

5.2. Sprawdzenie szumu i dryftu dla analizatora tlenowego wg punktu 10.1.6 normy ISO 5660-1:2015.

1. Stożek nie może być włączony podczas tej kalibracji.

2. Włączyć wentylator i ustawić natężenie przepływu na poziomie (0,024 ± 0,002) m3/s.

3. Przepuszczać przez analizator czysty azot (nie zanieczyszczony tlenem).

4. Po 60 minutach należy przełączyć przepływający gaz na osuszone powietrze pobierane z kanału

wylotowego przy normalnym natężeniu przepływu i ciśnieniu jak w przypadku próbki

do badań. Po osiągnięciu równowagi ustawić odczyt analizatora tlenu na (20,95 ± 0,01) %.

5. Rozpocząć rejestrację odczytów analizatora tlenu w odstępach maksymalnie 5 s przez okres

30 minut.

6. Określić dryft, stosując metodę najmniejszych kwadratów, aby wyznaczyć linię prostą

przechodzącą przez punkty danych.

7. Dla wyznaczonej linii trendu wartość bezwzględna różnicy między odczytem przy 0 s

i po 30 minutach reprezentuje dryf krótkotrwały.

8. Określić szum, obliczając odchylenie średniej kwadratowej wokół linii trendu zgodnie

z następującym wzorem:

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 11 z 14

gdzie: xi jest bezwzględną różnicą pomiędzy daną wartością a odpowiadającą jej wartością linii trendu.

5.3. Wyznaczenie opóźnienia oraz czasu reakcji dla analizatora tlenowego wg punktu 10.1.5. normy ISO 5660-1:2015.

1. Stożek nie może być włączony podczas tej kalibracji.

2. Włączyć wentylator i ustawić natężenie przepływu na poziomie (0,024 ± 0,002) m3/s.

3. Określić czas opóźnienia analizatora tlenu, dostarczając do palnika kalibracyjnego metan

o natężeniu przepływu równoważnemu mocy palnika (5,0 ± 0,5) kW.

4. Zapalić palnik poza okapem i pozwolić płomieniowi ustabilizować się.

5. Następnie należy szybko włożyć palnik pod okap i pozostaw w tej pozycji przez okres 3 minut.

6. Po tym czasie należy wyjąć palnik spod okapu i wyłącz dopływ metanu.

7. Zarejestrować odczyty analizatora od momentu włożenia palnika pod wyciąg, aż do 3 minut

po wyjęciu palnika.

8. Opóźnienie rozpoczęcia pomiarów jest różnicą czasu między włożeniem palnika a momentem

zarejestrowania stężenia tlenu, osiągającego 50 % wartości maksymalnego odchylenia

(w stosunku do średniej wartości stężenia tlenu).

9. Podobnie obliczyć należy opóźnienie zakończenia pomiarów.

10. Czas opóźnienia td jest średnią z co najmniej trzech wyznaczonych czasów opóźnienia

rozpoczęcia pomiarów i trzech wyznaczonych czasów opóźnienia zakończenia pomiarów.

Stężenie tlenu w danym momencie badania przyjmuje się jako stężenie zarejestrowane

po upływie czasu opóźnienia td.

Natomiast czas odpowiedzi analizatora tlenu jest obliczany jako średnia z czasów

wyznaczanych podczas testów wkładania i wyjmowania palnika z obszaru wyciągu, gdy odczyt

analizatora zmienia się z 10% do 90% wartości maksymalnego odchylenia.

Maksymalne odchylenie przyjmowane jest jako średnie stężenie tlenu między 1 minutą,

a 3 minutą po włożeniu palnika (lub analogicznie między 1 minutą, a 3 minutą po usunięciu

palnika).

5.4. W przypadku wyposażenia stanowiska w ekrany boczne należy przeprowadzić sprawdzenia wpływu tych ekranów na wyniki badań zgodnie z punktem 10.1.7. normy ISO 5660-1:2015.

5.5. Sprawdzenie odpowiedzi systemu na emisję ciepła podczas spalania PMMA wg punktu 10.1.2. normy ISO 5660-1:2015.

1. Włączyć zasilanie stożka i wentylatora wyciągowego.

2. Ustawić natężenie promienienia (50 ± 1) kW/m2 i natężenie przepływu spalin

(0,024 ± 0,002) m3/s.

Po osiągnięciu równowagi grzejnika zapisać jego średnią temperaturę.

3. Zbadać próbkę czarnego PMMA (metakrylanu metylu), umieszczoną w ramce bez pokrywki,

zgodnie z procedurą badania.

Próbka PMMA powinna mieć grubość co najmniej 6 mm.

4. Ważność testu sprawdza się w stosunku do średniej szybkości wydzielania ciepła

zarejestrowanej w ciągu pierwszych trzech minut po zapłonie (HRR180) dla konkretnej partii

PMMA, która została przekazana przez dostawcę z wyspecyfikowaną wartością tego

parametru.

5. Podczas testu należy zapisać średnią temperaturę stożka grzejnego w odstępach co 5 s.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 12 z 14

5.6. Sprawdzenie czasu odpowiedzi wagi wg punktu 10.1.3 normy ISO 5660-1:2015.

1. Stożek nie powinien być włączony podczas tej kalibracji.

2. Umieścić pustą ramkę na próbki z odważnikiem o masie (500 ± 25) g na urządzeniu do ważenia.

Masa ta odpowiada przykrywce ramki do próbek, która nie jest używana podczas tej kalibracji.

3. Zmierzyć sygnał wyjściowy urządzenia ważącego i wyregulować mechanicznie lub

elektronicznie wartość do zera.

4. Delikatnie dodać drugą masę (250 ± 25) g do uchwytu i zapisać wartość z urządzenia

ważącego. Po osiągnięciu równowagi delikatnie usunąć masę z uchwytu i ponownie zapisać

wartość z urządzenia ważącego.

5. Określić czas reakcji urządzenia ważącego jako średnią czasów, w których sygnał wyjściowy

urządzenia ważącego zmienia się z 10 % do 90 % jego ostatecznego odchylenia.

5.7. Sprawdzenie dryftu wagi wg punktu 10.1.4 normy ISO 5660-1:2015.

1. Ustawić wysokość stożka w tym samym położeniu, co podczas testowania próbki z założoną

przykrywką ramki.

2. Umieścić przesłonę termiczną na urządzeniu do ważenia. Włączyć zasilanie wentylatora

wyciągowego i stożka).

3. Ustawić natężenie przepływu spalin (0,024 ± 0,002) m3/s i natężenie promieniowania

(50 ± 1) kW/m2.

4. Po osiągnięciu równowagi temperatury grzejnika usunąć barierę termiczną i umieścić pustą

ramkę na próbki z odważnikiem o masie (500 ± 25) g na wadze.

Masa ta odpowiada przykrywce ramki, która nie jest używane podczas tej kalibracji.

5. Po osiągnięciu równowagi w odstępie co najmniej 5 s zmierzyć sygnał wyjściowy urządzenia

ważącego i wyregulować mechanicznie lub elektronicznie wartość do zera.

6. Delikatnie dodać drugą masę (250 ± 25) g do uchwytu próbki.

7. Po osiągnięciu równowagi zapisać sygnał wyjściowy urządzenia ważącego.

8. Po 30 minutach zapisać dane wyjściowe urządzenia ważącego.

9. Obliczyć dryft sygnału wyjściowego urządzenia ważącego jako wartość bezwzględną różnicy

między średnią z 12 zarejestrowanych wartości początkowych i 12 wartości końcowych.

5.8. Kalibracja wagi wg punktu 10.2.2 normy ISO 5660-1:2015.

1. Wagę należy skalibrować przy użyciu standardowych odważników w zakresie masy badanej

próbki.

2. Stożek ma być wyłączony, a aparat schłodzony do temperatury otoczenia przed wykonaniem

tej kalibracji.

3. Umieścić pustą ramkę na próbki oraz odważnik o masie (500 ± 25) g na wadze.

Masa ta odpowiada przykrywce ramki, która nie jest używana podczas tej kalibracji.

4. Odczytać wskazania wagi i wyregulować mechanicznie lub elektronicznie wartość do zera.

5. Delikatnie dodawać masę w zakresie od 50 g do 200 g na ramkę i zmierzyć wskazania wagi

po osiągnięciu stałej wartości.

6. Powtórzyć tę procedurę co najmniej cztery razy przy dodaniu mas o tym samym zakresie.

7. Pod koniec kalibracji całkowita masa na ramce powinna wynosić co najmniej 500 g.

Dokładność wagi określa się jako maksymalną różnicę między dołożoną masą a wskazaniami

wagi zarejestrowanymi podczas kalibracji.

Wartość ta powinna być mniejsza niż 0,3 g.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 13 z 14

5.9. Kalibracja analizatora tlenowego wg punktu 10.2.3 normy ISO 5660-1:2015.

1. Należy wyzerować i skalibrować analizator tlenu.

2. Kalibracja może zostać przeprowadzona przy włączonym lub wyłączonym stożku, ale nie należy

jej wykonywać podczas jego rozgrzewania.

3. Włączyć wentylator wyciągowy i ustawić natężenie przepływu spalin na wartość

(0,024 ± 0,002) m3/s.

4. W celu wyzerowania zasilić analizator azotem bez dodatku tlenu o takim samym natężeniu

przepływu i ciśnieniu jak w przypadku próbkowanych gazów podczas spalania. Ustawić

odpowiedź analizatora na wartość (0,00 ± 0,01) %.

5. Podobnie należy przeprowadzić kalibrację przy użyciu suchego powietrza i ustawić wartość

(20,95 ± 0,01) %.

6. Ostrożnie monitorować natężenia przepływu gazów przez analizator i ustawić je na wartość

równą natężeniu przepływu używanego podczas testowania próbek.

7. Po badaniu każdej próbki należy upewnić się, że poziom odpowiedzi analizatora wynosi

(20,95 ± 0,01) % przy przepływie suchego powietrza z otoczenia.

5.10. Kalibracja pomiaru ciepła poprzez wyznaczenie współczynnika C wg punktu 10.2.4 normy ISO 5660-1:2015, oraz Sprawdzenie liniowości pomiaru emisji ciepła wg punktu 10.4.2 normy ISO 5660-1:2015.

1. Przeprowadź kalibrację szybkości uwalniania ciepła, aby ustalić stałą kryzy C.

2. Kalibrację można przeprowadzić przy włączonym lub wyłączonym stożku, ale nie podczas

jego rozgrzewania.

3. Włączyć wentylator wyciągowy i ustawić natężenie przepływu spalin na (0,024 ± 0,002) m3/s.

4. Rozpocząć zbieranie danych wyjściowych w odstępach co 5 s przez okres co najmniej

1 minuty.

5. Wprowadzić metan do palnika kalibracyjnego za pomocą skalibrowanego przepływomierza

lub regulatora przy natężeniu przepływu odpowiadającemu wartości wydzielonego ciepła

qb = (5,0 ± 0,5) kW w oparciu o wartość netto ciepła spalania metanu (50,0 × 103) kJ/kg.

6. Należy zapalać metan ze stałą szybkością przez 3 minuty, a następnie rejestrować dane

w odstępach co 5 s w ciągu kolejnych 3 minut.

7. Wyznaczyć stałą kryzy C według wzoru:

- szybkość emisji ciepła dla metanu;

Te - temperatura bezwzględna na kryzie pomiarowej;

Δp - różnica ciśnień na kryzie pomiarowej;

stosując wartości średnie z trzyminutowego przedziału czasu zmierzonych wartości qb, Te, ,

p, i stężenia tlenu XO2.

Natomiast stężenie X0O2 określa się jako średnią wskazań analizatora tlenu zmierzoną

podczas jednominutowego pomiaru linii bazowej.

8. Po skalibrowaniu urządzenia na 5 kW zgodnie z punktem 10.2.4. normy ISO 5660-1:2015,

wykonać dalszą kalibrację przy natężeniu przepływu odpowiadającemu wartości

wydzielonego ciepła 1 kW ± 10 % i 3 kW ± 10 %, stosując podstawową procedurę opisaną

w punkcie 10.2.4. normy ISO 5660-1:2015.

Przy porównaniu do wartości C z kalibracji dla 5 kW zmierzona szybkość wydzielania ciepła

przy 1 kW i 3 kW powinna mieścić się w granicach ± 5 % tej wyznaczonej wartości.

IK.PZ-380-01/PN/20 - Załącznik nr 1 do SIWZ Strona 14 z 14

5.11. Sprawdzenie natężenia promieniowania cieplnego stożka przy pomocy radiometru wg punktu 10.2.5 i 10.4.1 normy ISO 5660-1:2015.

1. Należy ustawić odpowiedni poziom natężenia promieniowania za pomocą radiometru,

tak aby grzejnik stożkowy wytwarzał wymagane napromieniowanie z dokładnością ± 2%.

2. W trakcie wykonania pomiaru nie należy badać próbek, ramka do badań również powinna

być usunięta.

3. Po ustaleniu odpowiedniego natężenia promieniowania, stożek należy stabilizować przez

co najmniej 10 minut.

4. Sprawdzenie następuje w punktach pomiarowych: 10 kW, 25 kW, 35 kW, 50 kW, 65 kW

i 75 kW.

Sprawdzany radiometr powinien zgadzać się z radiometrem odniesienia z dokładnością

± 2%.

Jeśli nie spełni tego kryterium, to radiometr powinien być ponownie skalibrowany

i sprawdzony względem radiometru odniesienia.

Jeśli nadal nie przyniesie to zamierzonego efektu, radiometr należy wymienić.

5.12. Kalibracja układu optycznego wg punktu 10.3 normy ISO 5660-1:2015.

Układ pomiaru wydzielanego dymu należy skalibrować w celu poprawnego odczytu

(k z dokładnością 0,1 m-1) przy użyciu dwóch filtrów neutralnej gęstości optycznej,

o parametrach określonych w punkcie 4.19 oraz dla 100% transmisji.

5.13. Sprawdzenie dokładności palnika kalibracyjnego wg 10.4.3 normy ISO 5660-1:2015.

1. Aby zweryfikować dokładność przepływomierza, należy wykonać kalibrację palnika opisaną

w 10.2.4. normy ISO 5660-1:2015, używając referencyjnego przepływomierza połączonego

szeregowo z działającym przepływomierzem.

2. Czas sprawdzenia powinien wynosić 3 minuty i w trakcie tego sprawdzenia różnica między

sprawdzanym przepływomierzem, a przepływomierzem odniesienia nie powinna być większa

niż ± 3 %.

3. Jeśli nie można osiągnąć spełnienia tego kryterium przepływomierz należy skalibrować

zgodnie z zaleceniami producenta.

4. Alternatywnie należy ustawić przepływ przez przepływomierz masowy na natężenie

przepływu odpowiadające qb = (5,0 ± 0,5) kW.

5. Następnie należy wyłączyć metan i zastąpić miernik wzorcowym przepływomierzem

masowym.

6. Włączyć metan i zmierzyć natężenie przepływu.

7. Wskazania obu przepływomierzy muszą mieścić się w granicach ± 3 % wartości mierzonej.

8. Jeżeli różnica między dwoma pomiarami przekracza ± 3%, przepływomierz roboczy należy

ponownie skalibrować zgodnie z zaleceniami producenta.

![LABORATORIUM WYTRZYMAŁ Ś Ł Ćwiczenie nr 9 (I)riad.usk.pk.edu.pl/~biomech/laboratoria/druki/w9.pdf · ELASTOOPTYKA Materiał modelu próbki: ..... Wymiary próbki belka l = .....[mm]](https://static.fdocuments.pl/doc/165x107/5c77574609d3f2cd0e8b8d2c/laboratorium-wytrzymal-s-l-cwiczenie-nr-9-iriaduskpkeduplbiomechlaboratoriadrukiw9pdf.jpg)