Instrukcja montażu, obsługi i napraw - ITT Goulds Pumps ... · układu a ciśnienie zostało...

Transcript of Instrukcja montażu, obsługi i napraw - ITT Goulds Pumps ... · układu a ciśnienie zostało...

2 3410 IOM 11/04

Zasady bezpieczeństwa dla pompy Wyposażenie osobiste:

Izolowane rękawice robocze do przenoszenia gorących łożysk lub przy podgrzewaniu łożysk

Ciężkie rękawice robocze do przenoszenia

części z ostrymi krawędziami, szczególnie wirników

Okulary ochronne (z bocznymi osłonami)

do ochrony oczu szczególnie w strefie maszyn warsztatowych

Buty ze stalowymi noskami do ochrony stóp

przy przenoszeniu ciężkich części, narzędzi, etc.

Inne osobiste wyposażenie ochronne do

ochrony przed cieczami niebezpiecznymi / toksycznymi

Osłony sprzęgieł:

Nigdy nie uruchamiać pompy bez właściwie zamontowanej osłony sprzęgła

Połączenia kołnierzowe:

Nigdy nie dociągać orurowania dla wykonania połączenia z pompą

Używać wyłącznie elementów złącznych

właściwego rozmiaru i materiału

Upewnić się, że nie zgubiono elementów złącznych

Wystrzegać się skorodowanych lub

poluzowanych elementów złącznych

Praca:

Nie dopuszczać do pracy pompy poniżej minimalnego dopuszczalnego przepływu albo z zamkniętymi zaworami ssawnymi / tłocznymi

Nie otwierać zaworów spustowych lub

odpowietrzających i nie usuwać korków jeśli układ jest pod ciśnieniem

Bezpieczeństwo obsługi:

Zawsze odciąć energię elektryczną

Upewnić się, że pompa jest odcięta od układu a ciśnienie zostało uwolnione przed demontażem pompy, usunięciem korków lub odłączeniem orurowania

Używać właściwych urządzeń

dźwigowych i podpierających dla uniknięcia poważnego zranienia

Przestrzegać stosownych procedur

odkażania

Znać i przestrzegać zakładowych zarządzeń bezpieczeństwa

Nigdy nie stosować ciepła w celu zdemontowania wirnika

Przestrzegać wszystkich ostrzeżeń i wskazówek wyróżnionych w Instrukcji obsługi i napraw pompy

3410 IOM 11/04 3

WAŻNE UWAGI DOTYCZĄCE BEZPIECZEŃSTWA Do naszych Drogich Klientów

Pompy Goulds' zapewniają bezpieczną, bezproblemową pracę gdy są właściwie zamontowane, obsługiwane i eksploatowane. Posiadamy szeroką sieć doświadczonych pracowników sprzedaży i serwisu, których zadaniem jest zapewnienie Waszej maksymalnej satysfakcji z naszych wyrobów.

Bezpieczny montaż, działanie i naprawa urządzeń Goulds' są podstawą odpowiedzialności końcowego użytkownika. Ten podręcznik Montażu, obsługi i napraw określa specyficzne zagrożenia bezpieczeństwa, które muszą być rozpatrywane przez cały czas użytkowania wyrobu. Zrozumienie i przestrzeganie ostrzeżeń dotyczących bezpieczeństwa jest obowiązkowe dla zapewnienia, że nie zostanie wyrządzona szkoda ludziom, majątkowi i/lub środowisku. Jednakże przestrzeganie tylko tych ostrzeżeń jest niewystarczające – oczekuje się, że użytkownik będzie także przestrzegał przemysłowych i zakładowych norm bezpieczeństwa. Identyfikacja i wyeliminowanie niebezpiecznych praktyk związanych z montażem, obsługą i naprawami jest obowiązkiem wszystkich osób zaangażowanych w montaż, obsługę i naprawy urządzeń przemysłowych.

Dwa specyficzne zagrożenia, charakterystyczne dla urządzeń pompowych, rozszerzają zakres normalnych środków bezpieczeństwa.

PRZESTROGA Praca jakiegokolwiek układu pompowego z zablokowanym ssaniem i tłoczeniem jest niedopuszczalna w każdym przypadku. Nawet krótkotrwała praca w tych warunkach może spowodować przegrzanie cieczy w pompie i doprowadzić do gwałtownej eksplozji. Użytkownik musi zastosować środki konieczne do uniknięcia tej sytuacji.

PRZESTROGA Podręczniki obsługi i napraw urządzeń pompowych jasno określają akceptowane metody demontażu agregatów pompowych. Te metody muszą być także przestrzegane. Szczególnie zakazane jest stosowanie ciepła dla ułatwienia zdejmowania wirników i/lub ich elementów ustalających. Uwięziona ciecz może nagle rozszerzyć się i spowodować gwałtowną eksplozję i zranić ludzi.

Prosimy o poświęcenie czasu dla przejrzenia i zrozumienia wskazówek dotyczących bezpiecznego montażu, obsługi i napraw zawartych w tym podręczniku.

1

2

4 3410 IOM 11/04

SŁOWO WSTĘPNE Podręcznik ten zawiera instrukcje montażu, pracy, obsługi i napraw dwustrumieniowej pompy Goulds typu 3410 z kadłubem dzielonym poziomo. Podręcznik ten obejmuje wyroby standardowe i dostępne opcje ogólne. Dla opcji specjalnych dostarczane są instrukcje uzupełniające. Podręcznik ten musi być przeczytany i zrozumiany przed zamontowaniem maszyny i jej uruchomieniem.

Konstrukcja, materiały i jakość wykonania związane z wytwarzaniem pomp Goulds zapewniają im zdolność do długiej bezawaryjnej pracy. Jednakże trwałość i zadowalająca praca jakiegokolwiek urządzenia mechanicznego zależy i wzrasta dzięki prawidłowemu zastosowaniu, właściwemu montażowi, okresowym kontrolom, monitorowaniu stanu i dokładnej obsłudze. Ta instrukcja obsługi została przygotowana, aby pomóc operatorom zrozumieć konstrukcję i prawidłowe metody montażu, pracy i napraw tych pomp.

ITT - Goulds Pumps nie ponosi odpowiedzialności za uszkodzenie ciała, awarie lub opóźnienia spowodowane nieprzestrzeganiem instrukcji montażu, obsługi i napraw zawartych w tym podręczniku.

Gdy agregat pompowy jest zamontowany w atmosferze grożącej wybuchem, muszą być przestrzegane instrukcje poprzedzone symbolem Ex. Zranienie personelu i/lub uszkodzenie urządzenia mogą nastąpić gdy instrukcje te nie są przestrzegane. W przypadku jakichkolwiek pytań dotyczących tych wymagań lub jeśli urządzenie zostało zmodyfikowane, prosimy skontaktować się z przedstawicielem Goulds Pumps

Gwarancja jest ważna wyłącznie gdy używane są oryginalne części ITT - Goulds Pumps.

Użycie maszyny do pracy w warunkach innych niż określone w zamówieniu spowoduje utratę gwarancji, jeśli wcześniej nie uzyskano pisemnej zgody z ITT - Goulds Pumps.

Dla zapewnienia właściwego montażu zalecany jest nadzór autoryzowanego przedstawiciela ITT-Goulds

Dodatkowe egzemplarze podręcznika można otrzymać kontaktując się z Waszym lokalnym przedstawicielem ITT - Goulds lub telefonicznie pod numerem 1-(800)-446-8537.

PODRĘCZNIK OBJAŚNIA Właściwy montaż

Procedury rozruchowe

Procedury eksploatacyjne

Rutynową konserwację

Remont pompy

Wykrywanie usterek

Zamawianie części zamiennych

3410 IOM 11/04 5

SPIS ZAWARTOŚCI

STRONA SEKCJA

7 BEZPIECZEŃSTWO 1

11 INFORMACJE OGÓLNE 2

15 INSTALOWANIE 3

25 DZIAŁANIE 4

37 OBSŁUGA ZAPOBIEGAWCZA 5

43 DEMONTAŻ I PONOWNY MONTAŻ 6

77 CZĘŚCI ZAMIENNE 7

3410 IOM 11/04 7

BEZPIECZEŃSTWO DEFINICJE .............................................................................................................................................7 OGÓLNE ŚRODKI OSTROŻNOŚCI......................................................................................................8 ZAPOBIEGANIE EKSPLOZJI ...............................................................................................................8 SPECJALNE ROZWAŻANIA ATEX......................................................................................................8 IDENTYFIKACJE ATEX.........................................................................................................................9 PRZEZNACZENIE..................................................................................................................................9 MONITOROWANIE STANU...................................................................................................................9

DEFINICJE Pompa ta została skonstruowana do bezpiecznej i niezawodnej pracy gdy jest właściwie używana i obsługiwana zgodnie z instrukcjami zawartymi w tym podręczniku. Pompa jest urządzeniem ciśnieniowym z częściami wirującymi, które mogą być niebezpieczne. Operatorzy i personel obsługujący muszą stosować te i inne środki bezpieczeństwa. ITT - Goulds Pumps nie ponosi odpowiedzialności za uszkodzenia ciała, awarie i opóźnienia spowodowane nieprzestrzeganiem instrukcji z tego podręcznika.

W podręczniku tym słowa PRZESTROGA, OSTRZEŻENIE, ELEKTRYCZNOŚĆ, ATEX i UWAGA są używane do wskazania procedur lub sytuacji, które wymagają specjalnej uwagi operatora:

PRZESTROGA Przestroga jest używana do wskazania istnienia zagrożenia, które może spowodować uszkodzenie ciała lub śmierć, jeśli przestroga zostanie zignorowana.

OSTRZEŻENIE Ostrzeżenie jest używane do wskazania istnienia zagrożenia, które może spowodować straty materialne i uszkodzenie sprzętu, jeśli zostanie zignorowane.

Jeśli maszyna musi być zamontowana w atmosferze grożącej wybuchem a te procedury nie są przestrzegane, może nastąpić zranienie ludzi lub uszkodzenie maszyny z powodu eksplozji.

UWAGA: Szczególna ostrożność musi być zachowana gdy źródło energii elektrycznej jest pod napięciem.

UWAGA: Procedura pracy, stan, etc. które muszą być przestrzegane.

PRZESTROGA

Szczególna ostrożność musi być zachowana gdy źródło energii elektrycznej jest pod napięciem.

PRZYKŁADY

PRZESTROGA Pompa nigdy nie powinna pracować bez prawidłowo zainstalowanej osłony sprzęgła.

OSTRZEŻENIE

Dławienie przepływu po stronie ssawnej może spowodować kawitację i uszkodzenie pompy.

Nieprawidłowe ustawienie wirnika może spowodować kontakt pomiędzy częściami wirującymi i stacjonarnymi prowadzący do iskrzenia i wydzielania ciepła.

Odciąć zasilanie napędu dla uniknięcia porażenia, przypadkowego rozruchu i zranienia.

UWAGA: Właściwe osiowanie jest zasadnicze dla długiej żywotności pompy.

8 3410 IOM 11/04

OGOLNE ŚRODKI OSTROŻNOŚCI

PRZESTROGA Nieprzestrzeganie procedur zawartych w tym podręczniku może spowodować uszkodzenie ciała lub śmierć.

NIGDY nie używać ciepła do

demontażu pompy z powodu ryzyka wybuchu cieczy uwięzionej w pompie.

NIGDY nie prowadzić pracy pompy bez prawidłowo zamontowanej osłony sprzęgła.

NIGDY nie prowadzić pracy pompy poza warunkami znamionowymi.

NIGDY nie uruchamiać pompy bez odpowiedniego zalania (wystarczająca ilość cieczy w kadłubie pompy).

NIGDY nie prowadzić pracy pompy

poniżej zalecanego minimalnego przepływu lub na sucho.

ZAWSZE odciąć zasilanie napędu przed przystąpieniem do obsługi pompy.

NIGDY nie prowadzić ruchu pompy bez zamontowanych urządzeń zabezpieczających. NIGDY nie prowadzić pracy pompy z zamkniętym zaworem tłocznym

NIGDY nie prowadzić pracy pompy z zamkniętym zaworem ssawnym. NIE ZMIENIAĆ warunków pracy bez potwierdzenia przez autoryzowanego przedstawiciela Goulds.

ZAPOBIEGANIE EKSPLOZJI

W celu zmniejszenia możliwości przypadkowej eksplozji w atmosferach zawierających wybuchowe gazy i / lub pyły, muszą być ściśle przestrzegane instrukcje pod symbolem ATEX. Udzielenie świadectwa ATEX jest z urzedu wymagane w Europie dla urządzeń nie-elektrycznych i elektrycznych zainstalowanych w Europie. Wymagania ATEX nie są ograniczone do Europy i są użytecznymi wytycznymi dla urządzeń zamontowanych w potencjalnie wybuchowym środowisku.

SZCZEGÓLNE WZGLĘDY ATEX Wszelkie instrukcje montażu i pracy zawarte w tym podręczniku muszą być ściśle przestrzegane. Dodatkowo musi być zapewniona właściwa obsługa urządzeń. To obejmuje ale nie jest ograniczone do:

1. monitorowania temperatury korpusu pompy

2. utrzymania właściwego smarowania łożysk 3. zapewnienia, że pompa pracuje w

zakresie hydraulicznym, do którego jest przeznaczona

3410 IOM 11/04 9

IDENTYFIKACJA ATEX Agregaty pompowe (pompa, uszczelnienie, sprzęgło, silnik i akcesoria pompy) wymagające poświadczenia do stosowania w środowisku klasyfikowanym przez ATEX, muszą mieć stosowne identyfikatory ATEX. Etykieta ATEX będzie przytwierdzona do pompy lub płyty fundamentowej, na której pompa jest zamontowana. Typowa etykieta wygląda jak ta:

CE i Ex oznaczają zgodność z ATEX. Kod bezpośrednio poniżej odczytywany jest jak następuje:

II = Grupa 2 2 = Kategoria 2

G/D = Obecność Gazu i Pyłu T4 = Klasa temperaturowa, może byćT1 do T6

(patrz tabela 1)

Tabela 1

Kod

Max. dopuszczalna temp. powierzchni,

°F (°C)

Max. dopuszczalna temperatura cieczy,

°F (°C) T1 842 (450) 700 (372) T2 572 (300) 530 (277) T3 392 (200) 350 (177) T4 275 (135) 235 (113) T5 212 (100) Opcja niedostępna T6 185 (85) Opcja niedostępna

Kod klasyfikacyjny oznaczony na urządzeniu powinien być zgodny z klasyfikacją przestrzeni, w której urządzenie będzie zamontowane. Jeśli tak nie jest prosimy skontaktować się z Waszym lokalnym przedstawicielem ITT/Goulds.

PRZEZNACZENIE Zgodność z ATEX jest stosowana wyłącznie gdy agregat pompowy pracuje w granicach swojego przeznaczenia. Wszelkie instrukcje zawarte w tym podręczniku muszą być zawsze przestrzegane. Praca pompy, montaż lub konserwacja w jakikolwiek sposób nie objęty tym podręcznikiem może spowodować poważne zranienie osób lub uszkodzenie urządzenia.

Obejmuje to wszelkie modyfikacje urządzenia lub użycie części nie dostarczonych przez ITT/Goulds. W przypadku jakichkolwiek pytań dotyczących przeznaczenia urządzenia prosimy skontaktować się z przedstawicielem ITT/Goulds.

MONITOROWANIE STANU

Dla zapewnienia dodatkowych środków bezpieczeństwa i gdy jest to wskazane w tym podręczniku, powinno być zastosowane monitorowanie stanu urządzenia. Obejmuje to ale nie ogranicza się do:

• Manometrów • Przepływomierzy • Wskaźników poziomu • Wskaźników obciążenia silnika • Czujników temperatury • Monitorowania łożysk • Czujników przecieku • Systemu sterowania PumpSmart

Dla uzyskania pomocy w doborze właściwego oprzyrządowania i jego użycia prosimy skontaktować się z Waszym lokalnym przedstawicielem ITT/Goulds.

3410 IOM 11/04 11

INFORMACJE OGÓLNE OPIS POMPY .......................................................................................................................................11 TABLICZKA ZNAMIONOWA...............................................................................................................13

OPIS POMPY

ZASTOSOWANIA POMPY

Seria pomp 3410 jest zaprojektowana do szerokiego zakresu zastosowań przemysłowych, komunalnych i morskich obejmujących: Procesy – wtrysk wody, pozostałość po

destylacji, cyrkulacja kotła, chłodnie kominowe. Przemysł papierniczy – czyszczenie wstępne i

wtórne, filtracja, zasilanie wodą produkcyjną, pompa rozpylacza.

Wstępny przetop metali – woda chłodząca, wtrysk, ługowanie.

Komunalne – oczyszczalnie wysokociśnieniowe i niskociśnieniowe, woda myjąca, ścieki, woda surowa.

Instalacje pomocnicze – chłodnie kominowe, obiegi chłodzenia, woda przemysłowa.

Morskie – wody balastowe i zęzowe, przeładunek, obiegi chłodzenia, pompy pożarnicze.

MOŻLIWOŚCI I WŁASNOŚCI Możliwości. Model 3410 pompy Goulds jest pompą jednostopniową, dwustrumieniową o wydajności do 12000 GPM (2667 m3/h) i wysokości podnoszenia do 530 stóp (161 m). Jest przeznaczony do ciśnień do 175 psig (1200 kPa) w wykonaniu żeliwnym i 250 psig (1725 kPa) w wykonaniu z żeliwa sferoidalnego lub staliwa i temperatur do 3500F (1770C). Własności. Pompy o wielkości oznaczonej H są przeznaczone do większych wydajności i ciśnień niż pompy standardowe o podobnej wielkości. Zewnętrzne wymiary kadłuba są takie same, ale pompy H mają szersze wloty i wirniki. Kompletny typoszereg wyposażony jest w cztery wielkości wałów z dwoma tylko zestawami łożysk. Standardowe konstrukcje są w całości z żeliwa, łączone z brązem, łączone ze stalą 316SS, w całości ze stali 316SS i inne dostępne na życzenie. Obroty prawe są standardowe a lewe dostępne jako opcja. Obroty mogą być zmienione na instalacji bez żadnych dodatkowych części.

Wersja pionowa. Model 3410 jest dostępny w wersji pionowej (3410V) (Fig. 1). Ten układ jest idealny do zastosowań o ograniczonej przestrzeni takich jak na pokładzie statku. Sztywna spawana stalowa rama podpiera pompę i napęd, zapewniając właściwe pasowanie do prawidłowego osiowania, gdy używane są standardowe silniki P.

OPIS

Przeciek cieczy procesowej może wytworzyć atmosfere wybuchową. Upewnić się, że materiały kadłuba pompy,wirnika, wału, tulei, uszczelek i uszczelnień są odpowiednie dla cieczy procesowej.

Kadłub – Kadłub jest dzielony poziomo. Górna i dolna połowa są łączone ze sobą śrubami kołpakowymi i dwustronnymi po każdej stronie każdej dławnicy dla ułatwienia demontażu / ponownego montażu. Kołnierzowe przyłącza na ssaniu i tłoczeniu są umieszczone w dolnej połowie kadłuba i spełniają wymagania ANSI 16.1/16.5 klasa 125/150. Kadłub jest podparty odlaną razem z nim łapą. Oddzielne korpusy łożyskowe są dołączone bezpośrednio do obrobionych powierzchni po każdej stronie kadłuba. Czternaście z 27 kadłubów ma podwójną spiralę jak podano na następnej stronie.

12 3410 IOM 11/04

Płaskie kołnierze 125# są standardowe a kołnierze 250# dostępne jako opcja. Kadłuby są standardowo wyposażone w dwie śruby rozporowe (z wyjątkiem grupy S), dwa uchwyty do podnoszenia, dwa stożkowe kołki ustalające do osiowania i wycinaną uszczelkę o grubości 0,030 in. (0,0762 mm).

Górna połowa kadłuba jest wyposażona w przyłącze odpowietrzające, przyłącze do zalewania i dwa pierścieniowe przyłącza dławnic. Dolna połowa kadłuba ma dwa przyłącza spustowe.

Wirnik – Wirnik jest zamknięty, dwustrumieniowy o konstrukcji zapewniającej hydrauliczne odciążenie osiowe. Wirnik jest standardowo wyważany dynamicznie gdy stosunek średnicy do szerokości jest mniejszy niż sześć. Wirnik jest napędzany przez wpust na wale.

Pierścienie prowadzące – pierścienie prowadzące kadłuba są dostarczane standardowo dla utrzymania właściwego luzu ruchowego i zminimalizowania przecieków między komorą ssania a komorą tłoczenia w kadłubie. Każdy pierścień kadłuba jest mocowany pojedynczym kołkiem przeciwobrotowym, umieszczonym w radełkowanej szczelinie na poziomej powierzchni przylegania. Opcjonalne pierścienie prowadzące wirnika są dostępne dla wszystkich wielkości pomp. Pierścienie wirnika są mocowane osiowo śrubami dociskowymi. Montaż pierścieni wirnika na instalacji wymaga obróbki piasty wirnika. Pierścienie kadłuba są takie same zarówno dla wersji z pierścieniami wirnika jak i bez nich.

Wał – Wał przystosowany do pracy przy dużych obciążeniach z minimalnym odkształceniem i drganiami. Maksymalne ugięcie wału przy powierzchni dławnicy wynosi 0,05 mm przy pracy w najbardziej niekorzystnych warunkach. Wał grup pomp M, L i XL jest całkowicie suchy z uszczelką między piastami wirnika a tulejami wału. Grupa S nie ma całkowicie suchego wału. Grupa S ma standardowy wał ze stali kwasoodpornej 420. Wielkości M, L i XL mają

standardowy wał ze stali ANSI 4140 z opcją ze stalli 316SS.

Tuleje wału – grupy M, L i XL maja standardowe tuleje wału. Są one montowane na wpustach na wale i mocowane tulejowymi nakrętkami. Pompy grupy S standardowo nie mają tulei wałów, ale tuleje te są dostępne.

Dławnica – Standardowy jest bezazbestowy pakunek. Dławnica zawiera dzielony pierścień rozstawczy i regenerowalne tuleje dławiące. Gwintowane otwory służą do podłączenia wody uszczelniającej zarówno z kadłuba pompy jak i zewnętrznego źródła. Orurowanie bypasowe jest opcjonalne. Dwuczęściowe dławiki odlewane ze stali 316SS są standardowe dla wszystkich pomp 3410.

Uszczelnienia mechaniczne – Uszczelnienia mechaniczne są dostępne jako opcja w modelu 3410. Przewymiarowane otwory dławnic są standardowe na pompach dostarczanych z fabrycznie zamontowanymi uszczelnieniami mechanicznymi. Pompy wyposażone oryginalnie w standardowe dławnice z pakunkiem mogą być przerobione na uszczelnienia mechaniczne na stanowisku pracy. Ta przebudowa wymaga albo obróbki dławnic albo dławików dla przystosowania istniejących dławnic. Obróbka otworów dławnic umożliwia zastosowanie w modelu 3410 standardowych uszczelnień mechanicznych i standardowych dławików prowadzonych na średnicy wewnętrznej . Przebudowa na tuleje stopniowane może być konieczna dla uszczelnień odciążonych. Większość uszczelnień odciążonych będzie montowana w dławnicach standardowych, ale wymaga to przerobienia wewnętrznej średnicy prowadzącej dławików. W tym przypadku dławiki muszą być centrowane na wale lub tulei przy użyciu szczelinomierza. Pompy dostarczane z uszczelnieniami mechanicznymi mogą być także przebudowane na uszczelnienia sznurowe na miejscu pracy. Dostępny jest wkładkowy zestaw do przebudowy zawierający zestaw złączek i tuleje do przebudowy powiększonych otworów do standardowych otworów uszczelnianych pakunkiem.

Łożyska – Model 3410 standardowo jest wyposażony w podwójne oporowe łożysko kulkowe i pojedyncze poprzeczne łożysko kulkowe po stronie sprzęgła. Są tylko dwie wielkości korpusów łożyskowych i łożysk stosowane w całym typoszeregu pomp 3410. W grupach S i M stosowane są identyczne łożyska, i tak samo w grupach L i XL. Łożysko oporowe jest ustalane stożkowym pierścieniem ustalającym i jest zamknięte w korpusie łożyska oporowego w celu przeniesienia

3410 IOM 11/04 13

obciążeń osiowych. Łożysko poprzeczne ma możliwość osiowego przesuwania się w korpusie łożyskowym przenosząc tylko obciążenia poprzeczne. Smarowanie smarem stałym jest standardowe. Smarowanie olejowe jest opcjonalne i wykorzystywane dla tych samych wałów, łożysk i korpusów łożyskowych. Chłodzenie łożysk jest dostępne tylko ze smarowaniem olejowym i wymagane jest dla temperatur powyżej 2500F (1210C). Korpusy łożyskowe są uszczelnione uszczelniaczami łożyskowymi Inpro VBS.

Płyty fundamentowe –jako standardowe dostarczane są żeliwne płyty fundamentowe . Zawierają komorę ściekową z przyłączem z gwintem stożkowym i otwory przeznaczone do betonowania. Płyty spawane ze stali są dostępne jako opcja.

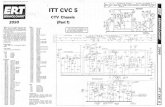

TABLICZKA ZNAMIONOWA Każda pompa ma tabliczkę znamionową Goulds zawierającą informacje o pompie. Znajduje się ona na kadłubie pompy.

Przy zamawianiu części zamiennych musicie zidentyfikować typ pompy, wielkość, numer seryjny I numer identyfikacyjny żądanej części. Informacje o pompie można znaleźć na tabliczce znamionowej Goulds. Numery identyfikacyjne można znaleźć w tym podręczniku

Opis Fig. nr Przykład Tabliczka kadłuba pompy - zawiera informacje o charakterystyce pompy. Zwracamy uwagę na wielkość pompy: tłoczenie x ssanie – nominalna średnica wirnika w calach, np. 2x3-11 (Fig. 2).

Fig. 2

Tabliczka ATEX - Jeśli jest to zastosowane wasza pompa może mieć następującą etykietę ATEX przytwierdzoną do pompy i / lub płyty fundamentowej. (symbole i kody w sekcji dotyczącej bezpieczeństwa) (Fig. 3)

Fig. 3

3410IOM 11/04 15

INSTALOWANIE ODBIERANIE POMPY .........................................................................................................................15

Wymagania dla magazynowania.................................................................................................15 Podnoszenie pompy ....................................................................................................................16 Pompa pozioma...........................................................................................................................16 Pompa pionowa ...........................................................................................................................17

MAGAZYNOWANIE.............................................................................................................................17 Tymczasowe................................................................................................................................17 Długoterminowe...........................................................................................................................17

LOKALIZACJA.....................................................................................................................................18 FUNDAMENT .......................................................................................................................................18 USTAWIANIE PŁYTY FUNDAMENTOWEJ........................................................................................18

Procedura betonowania................................................................................................................19 OSIOWANIE .........................................................................................................................................20 Kontrola osiowania.......................................................................................................................20 KOŁKOWANIE .....................................................................................................................................22 ORUROWANIE SSANIA I TŁOCZENIA ..............................................................................................22 Orurowanie ssania .......................................................................................................................22 Orurowanie tłoczenia ...................................................................................................................24 Wskaźniki ciśnienia......................................................................................................................24

Urządzenia, które będą pracować w środowisku potencjalnie wybuchowym muszą być zamontowane zgodnie z poniższymi instrukcjami.

ODBIERANIE POMPY

Natychmiast po otrzymaniu należy skontrolować pompę (bezwzględnie!). Dokładnie sprawdzić czy wszystko jest zgodne z zamówieniem. Na formularzu przewoźnika wprowadzić uwagi o uszkodzonych lub zagubionych elementach. Tak szybko jak to możliwe zgłosić reklamacje do przewoźnika. Pompy i napędy są zwykle wysyłane z fabryki zamontowane na płycie fundamentowej. Sprzęgło może być albo całkowicie zamontowane albo piasty połówek sprzęgła zamontowane na wałach a elementy łączące zdemontowane. Gdy elementy łączące są zdemontowane, dostarczane są zapakowane do oddzielnego pojemnika, wysyłanego z pompą lub dołączonego do płyty fundamentowej

WYMAGANIA DLA MAGAZYNOWANIA Krótkoterminowe (poniżej 6 miesięcy) Normalna procedura pakowania Goulds jest przeznaczona do ochrony pompy podczas transportu. Po otrzymaniu przechowywać w osłoniętym i suchym miejscu.

Długoterminowe (ponad 6 miesięcy) Zabieg ochronny będzie wymagany dla łożysk i powierzchni obrabianych. Obracać wał kilka razy co 3 miesiące. Zapoznać się procedurami wytwórcy silnika i sprzęgła dla długiego magazynowania. Przechowywać w osłoniętym i suchym miejscu.

UWAGA: Przygotowanie do długiego przechowywania można zamówić razem z pompą.

3

16 3410 IOM 11/04

PODNOSZENIE POMPY

PRZESTROGA Pompa i jej elementy są ciężkie. Nie stosowanie odpowiednich urządzeń dźwigowych i podpierających może spowodować ciężkie uszkodzenie ciała lub uszkodzenie pompy. Podczas pracy muszą być używane buty ze stalowymi noskami.

Poniższe instrukcje służą do bezpiecznego podnoszenia waszej pompy.

Agregaty pompowe powinny być wyładowane i przenoszone przy użyciu równomiernie rozłożonych zawiesi założonych w czterech lub więcej punktach na płycie fundamentowej. Uchwyty na górnej połowie kadłuba są zaprojektowane wyłącznie do podnoszenia tej górnej połowy.

POMPA POZIOMA

Pompa bez osprzętu 1. Używając nylonowego zawiesia, łańcucha lub

liny stalowej, owiniętych wokół korpusów łożyskowych. (patrz Fig. 4).

Pompa, płyta i napęd 2. Zachować ostrożność przy ocenie nierównego

rozkładu obciążenia, które może istnieć jeśli napęd nie jest zamontowany na płycie fundamentowej w czasie podnoszenia urządzenia. Napęd może być, lub nie, zamontowany w fabryce.

3. Pompa, płyta i zespół napędowy przy długości płyty przekraczającej 100 cali [ok.2,5 m]mogą nie być bezpieczne przy podnoszeniu jako kompletny agregat. Jeśli napęd został zamontowany na płycie w fabryce, jest to bezpieczne do podnoszenia całego agregatu.

Jeśli napęd nie był zamontowany w fabryce a zewnętrzny wymiar płyty przekracza 100 cali, nie podnosić całego agregatu składającego się z pompy, płyty i napędu. Zamiast tego, podnosić pompę i płytę i przenieść je na miejsce instalacji docelowej bez napędu. Potem zamontować napęd.

Płyty dostarczane z otworami do podnoszenia Większe płyty są dostarczane z otworami do podnoszenia po bokach przy końcach płyty (Fig. 5). Używając standardowych haków „S” wg ANSI/OSHA, umieścić haki w otworach znajdujących się w

czterech rogach płyty. Upewnić się, że ostrza haków nie dotykają do dna płyty pompy. Założyć zawiesia nylonowe, łańcuchy lub linę stalową na haki „S” Ustawić wszystko tak, aby pod obciążeniem kąt odchylenia zawiesia od pionu był mniejszy od 450.

Płyty dostarczane bez otworów do podnoszenia Umieścić jedno zawiesie wokół korpusu łożyskowego.

PRZESTROGA Nie używać uchwytów na górnej połowie kadłuba

Założyć pozostałe zawiesia wokół końca napędu tak blisko jak to możliwe przy łapie montażowej. Upewnić się, że zawiesie nie uszkodzi pokrywy korpusu lub skrzynek przyłączeniowych. Połączyć swobodne końce zawiesi i zaczepić na haku. Zachować najwyższą ostrożność przy umieszczaniu zawiesi pod napędem i korpusem łożyskowym tak, aby

3410IOM 11/04 17

nie mogły się ześlizgnąć (patrz Fig. 6)

POMPA PIONOWA

Cokół połówkowy 1. Umieścić zawiesie nylonowe lub linę stalową

wokół obu kołnierzy. Użyć haka zatrzaskowego lub standardowej szekli na końcu pętli. Upewnić się, że wyposażenie do podnoszenia ma wystarczającą długość do utrzymania kata podnoszenia mniejszego niż 300 od pionu. (patrz Fig. 7).

Cokół pełny 2. Zamontować uchwyty oczkowe w trzech

otworach znajdujących się na górze podpory, upewniając się, że są bezpiecznie dokręcone. Założyć łańcuch lub linę stalową używając haka lub standardowej szekli na końcu pętli. Upewnić się, że użyto uchwytów oczkowych wyprodukowanych według ANSI B18.15 i zdolnych do podniesienia wymaganego ciężaru. Upewnić się, że wyposażenie do podnoszenia ma wystarczająca długość do utrzymania kata podnoszenia mniejszego niż 300 od pionu. (Fig.8).

PRZECHOWYWANIE Poniższe procedury magazynowania dotyczą wyłącznie pompy. Inne akcesoria takie jak silnik, turbiny parowe, przekładnie itd. muszą być przechowywane zgodnie z odpowiednimi instrukcjami wytwórców. TYMCZASOWE Magazynowanie tymczasowe trwa jeden miesiąc lub krócej. Jeśli pompa nie będzie montowana i uruchomiona szybko po dostarczeniu, przechowywać ją w czystym, suchym miejscu podlegającym małym lub powolnym zmianom temperatury otoczenia. Obracać wał okresowo w celu pokrycia łożysk środkiem smarnym i uniknąć utleniania, korozji i zmniejszenia możliwości powstania odcisków Brinella na łożyskach. Wystające części wału i inne odsłonięte powierzchnie maszyny powinny być pokryte łatwo usuwalnym środkiem chroniącym przed korozją jak Ashland Oil Tetyl nr 502C.

Dla łożysk smarowanych olejem, wypełnić korpus całkowicie olejem. Przed oddaniem urządzenia do eksploatacji spuścić olej. DŁUGOTERMINOWE Magazynowanie dłuższe niż jeden miesiąc jest traktowane jako długoterminowe. Przestrzegać tej samej procedury dla magazynowania tymczasowego z poniższymi dodatkami. Dodać połowę uncji skoncentrowanego oleistego inhibitora korozji takiego jak Cortec Corp. VCI-329 (zarówno dla łożysk smarowanych smarem stałym jak i olejem). Uszczelnić wszystkie odpowietrzenia i użyć taśmy wodoodpornej wokół uszczelnień olejowych w korpusie łożyskowym. Pamiętać, że przed uruchomieniem pompy z łożyskami smarowanymi olejem trzeba spuścić olej z korpusu i napełnić pompę właściwym olejem smarującym do odpowiedniego poziomu.

3

18 3410 IOM 11/04

LOKALIZACJA Wszystkie instalowane urządzenia muszą być odpowiednio uziemione w celu uniknięcia nieoczekiwanego wyładowania elektrostatycznego.

Pompa powinna być zamontowana tak blisko przy zasilaniu ssania jak to możliwe, z najkrótszym rurociągiem ssawnym. Całkowita dynamiczna wysokość ssania (statyczna wysokość ssania plus straty tarcia w rurociągu ssawnym) nie może przekraczać zakresu, dla którego pompę dostarczono. Pompa musi być zalana przed uruchomieniem. Kiedykolwiek to możliwe, pompa powinna być umieszczona poniżej poziomu cieczy w celu ułatwienia zalania i zapewnienia stałego dopływu cieczy. Ten warunek zapewnia dodatnią wysokość napływu na pompę. Jest także możliwe zalanie pompy przez wytworzenie ciśnienia w zbiorniku ssawnym. Przy instalowaniu pompy należy uwzględnić jej położenie względem układu, aby zapewnić wystarczająca wartość NPSHa na wlocie pompy. NPSHa musi być zawsze większe od wartości NPSHr wymaganej dla pompy.

Pompa powinna być zamontowana z wystarczającą swobodną przestrzenią w celu zapewnienia dostępu do inspekcji i konserwacji. Wolna przestrzeń z wystarczającą wysokością pompowni powinna być dostępna dla użycia dźwigu lub wciągnika wystarczająco mocnego do podniesienia pompy.

UWAGA: Zapewnić właściwą przestrzeń do demontażu pompy bez naruszania połączeń na ssaniu i tłoczeniu.

Wybrać suche miejsce powyżej posadzki, jeśli to możliwe. Zadbać o ochronę pompy przed zamarznięciem, gdy nie pracuje. Gdyby zaistniała możliwość zamarznięcia pompy podczas postoju, pompa powinna być całkowicie opróżniona, a wszystkie przestrzenie, w których może się gromadzić ciecz należy przedmuchać sprężonym powietrzem.

Upewnić się, że dostępne jest odpowiednie źródło zasilania napędu pompy. Jeśli pompa jest napędzana silnikiem elektrycznym, charakterystyka źródła mocy powinna być zgodna z tabliczką silnika.

FUNDAMENT Fundament musi być wystarczający do pochłonięcia drgań. (Hydraulic Institute Standards zalecają ciężar fundamentu co najmniej pięć (5) razy cięższy od agregatu pompowego). Musi on tworzyć trwałą i sztywna podporę dla płyty fundamentowej. Jest to ważne dla utrzymania osiowania elastycznie sprzężonego agregatu. Kotwy fundamentowe właściwego rozmiaru powinny być osadzone w betonie na głębokość ośmiu (8) do dwunastu (12) cali i zablokowane przy pomocy haka wokół pręta zbrojeniowego lub alternatywnie nakrętka i podkładka na dnie. Kotwy powinny mieć tuleje wokół siebie na długości minimum sześciu (6) średnic kotwy i o średnicy wewnętrznej co najmniej dwa razy większej od średnicy kotwy. Jeśli do zablokowania używane są nakrętki i podkładki, podkładka powinna mieć zewnętrzna średnicę co najmniej dwa razy większą niż tuleja. Kotwy fundamentowe powinny o 0,125” mniejsze od otworów w płycie fundamentowej.

Fundament powinien wylany 0,75” – 1,5” poniżej końcowej wysokości (Fig. 9). Świeżo wylane fundamenty powinny być pozostawione w celu związania betonu na kilka dni przed ustawieniem i zabetonowaniem agregatu.

USTAWIANIE PŁYTY FUNDAMENTOWEJ Tolerancje wykonania agregatów pompowych umożliwiające osiowanie są sprawdzane w fabryce. Wskutek elastyczności nie zabetonowanej płyty fundamentowej i przenoszenia podczas transportu nie

powinno się zakładać, ze agregat jest wyosiowany przy ustawianiu go na chropowatym fundamencie. Jeśli te wskazówki są spełnione, wymagane osiowanie powinno być łatwo osiągnięte.

IOM 3620 01/06 19

Wstępne lub zgrubne osiowanie musi być wykonane przed betonowaniem płyty fundamentowej. Zgrubne osiowanie jest w granicach 0,020” TIR (całkowite wskazanie czujnika) przy osiowaniu równoległym i 0,009” TIR na cal przy osiowaniu kątowym (patrz PROCEDURA OSIOWANIA). Użyć klocków na kotwach fundamentowych i pośrodku między nimi w celu ustawienia dna płyty i końcowej wysokości (patrz Fig. 10) kotew fundamentowych przechodzących przez otwory w płycie fundamentowej. Metalowe kliny o małym stożku mogą być użyte razem z klockami i podkładkami.

Jeśli agregat nie ma sprzęgła elastycznego (tylko np. sprzęgło zębate), połówki sprzęgła powinny być rozłączone; co ogólnie nie jest konieczne przy sprzęgłach elastycznych. Dokręcić wszystkie śruby mocujące pompy i silnika dla upewnienia się, że nie są poluzowane lub nie ma tzw. „kulawej łapy” powstałej wskutek skręcenia płyty w transporcie. „Kulawa łapa” powoduje zmianę osiowania podczas luzowania jednej śruby. Jeśli napęd jest instalowany na stanowisku pracy agregatu powinien być wycentrowany z otworami na jego śruby mocujące przy pomocy podkładek dodanych w celu utrzymania napędu w jednej linii z pompą. (Pompa może być także przesuwana).

OSTRZEŻENIE Nie przekraczać sześciu (6) podkładek, używając ich tak cienkich jak to możliwe, inaczej wytworzy się „kulawa łapa” lub „miękkość”. Umieścić cienkie podkładki między grubymi.

Wypoziomować i ustawić pionowo wał pompy, czoła sprzęgła i kołnierzy przez dodanie lub usuniecie

podkładek pomiędzy klockami i na dnie płyty fundamentowej. Najpierw ręcznie dokręcić nakrętki kotew fundamentowych. Zachować najwyższą ostrożność aby nie odkształcić płyty fundamentowej i dokręcić nakrętki kluczem. Sprzęgło sztywne nie powinno być rozłączane zanim operacja osiowania nie zostanie zakończona.

UWAGA: Płyta fundamentowa nie musi być poziomowana.

Po lekkim dociągnięciu kotew fundamentowych, ponownie sprawdzić osiowanie. Przestrzegać wymagań podanych na początku tej sekcji. Jeśli osiowanie musi być poprawione, dodać lub wyjąć podkładki lub kliny pod płyta fundamentową.

Potem płyta może być zabetonowana (patrz Fig. 10).

Zaprawa wyrównuje nierówności fundamentu. Razem z płyta fundamentową zaprawa tworzy bardzo sztywną powierzchnię łączącą między pompą a fundamentem przenoszącą ciężar na całej długości płyty i zapobiegającą przesunięciu.

Użyć zatwierdzonej, bezskurczowej zaprawy takiej jak Embeco 636 lub 885 produkcji Master Builders, Cleveland, Ohio lub równorzędnej.

OSTRZEŻENIE Nie betonować płyty przed wykonaniem wstępnego osiowania.

PROCEDURA BETONOWANIA 1. Zbudować mocny szalunek wokół fundamentu w

celu zatrzymania zaprawy. 2. Mocno nawilżyć szczyt fundamentu, a potem

usunąć wodę powierzchniową. 3. Płyta fundamentowa powinna być całkowicie

wypełniona zaprawą i, jeśli trzeba, tymczasowo użyć rurek odpowietrzających lub wywiercić otwory odpowietrzające w celu usunięcia uwięzionego powietrza.

4. Po utwardzeniu zaprawy (około 24 godziny) , dokręcić całkowicie kotwy fundamentowe.

5. Sprawdzić osiowanie po dokręceniu kotew fundamentowych.

6. Około czternaście (14) dni po związaniu zaprawy i dokładnym jej wysuszeniu nałożyć farbę na bazie oleju na odsłonięte krawędzie zaprawy dla osłony przed kontaktem zaprawy z powietrzem i wilgocią.

3

20 3410 IOM 11/04

OSIOWANIE

Procedury osiowania muszą być przestrzegane dla uniknięcia niepożądanego kontaktu części wirujących. Przestrzegać procedur montażu i obsługi od wytwórcy sprzęgła.

PRZESTROGA Przed rozpoczęciem jakiejkolwiek procedury osiowania, upewnić się, że zasilanie napędu jest odcięte. Błąd przy odcięciu zasilania napędu spowoduje ciężkie uszkodzenie ciała.

Osiowanie uzyskuje się przez dodanie lub usunięcie podkładek pod łapą napędu i poziome przesuwanie urządzenia według potrzeb.

UWAGA: Za właściwe osiowanie odpowiada montażysta i użytkownik urządzenia.

Dokładne osiowanie urządzenia musi być uzyskane.

KONTROLA OSIOWANIA

Wstępne osiowanie (osiowanie na zimno) Przed betonowaniem płyty fundamentowej –

dla zapewnienia, że osiowanie może być uzyskane.

Po betonowaniu płyty – dla zapewnienia, że nie wystąpiły zmiany podczas operacji betonowania.

Po podłączeniu orurowania – dla zapewnienia, że naprężenia od orurowania nie mają wpływu na osiowanie. Jeśli pojawiły się zmiany, skorygować orurowanie w celu usunięcia naprężeń na kołnierzach pompy.

Osiowanie końcowe (osiowanie na gorąco) Po pierwszym uruchomieniu – dla uzyskania

prawidłowego osiowania gdy pompa i napęd są w temperaturach roboczych. Później osiowanie powinno być sprawdzane okresowo zgodnie z procedurami pracy instalacji

UWAGA: Kontrola osiowania musi być wykonanajeśli zmieniają się temperatury procesu, zmienia się orurowanie i/lub wykonywana jest naprawa.

Prawidłowe osiowanie musi być wykonane podczas ustawiania agregatu i betonowania. Patrz poprzednia sekcja. Są dwa rodzaje niewspółosiowości miedzy wałem pompy i wałem napędu: 1. Niewspółosiowość kątowa – wały mają osie

współśrodkowe w miejscu przecięcia się osi, ale nie są one równoległe.

2. Niewspółosiowość równoległa – wały mają osie równoległe, ale przesunięte.

UWAGA: Podczas operacji montażu konieczne jest ustawienie osiowania równoległego w kierunku pionowym wskutek różnic w rozszerzalności pompy i napędu. Tabela 2 pokazuje zalecane wstępne (na zimno) ustawienia dla pompy napędzanej silnikiem elektrycznym dla różnych temperatur cieczy pompowanej. Należy skonsultować się z wytwórcami napędów dla uzyskania zalecanych wartości osiowania na zimno dla innych napędów (turbiny parowe, silniki spalinowe, etc.)

Temp. cieczy powyżej

temperatury otoczenia

Ustawienie wału silnika elektrycznego

Otoczenia 0,002”(0,05mm)-0,004”(0,1mm) poniżej 1000F (380C) 0,000”(0,0mm)-0,002”(0,05mm) powyżej 2000F (930C) 0,004”(0,1mm)-0,006”(0,15mm) powyżej

3000F (1490C) 0,008”(0,2mm)-0,010”(0,25mm) powyżej 4000F (2040C) 0,012”(0,3mm)-0,014”(0,35mm) powyżej

Następujące narzędzia są potrzebne do sprawdzenia osiowania: (1) liniał mierniczy i sprawdzian stożkowy lub komplet szczelinomierzy albo (2) czujnik zegarowy z magnetycznym uchwytem i prętami przedłużającymi.

Sprawdzić i skorygować niewspółosiowość kątową przed skorygowaniem niewspółosiowości równoległej. Osiowanie końcowe powinno być wykonane przez przesuwanie silnika i podkładanie podkładek pod łapami aż piasty sprzęgła znajdą się wewnątrz tolerancji mierzonych dla całkowitego odczytu. Wszystkie pomiary powinny być wykonane z dokręconymi śrubami mocującymi pompy i silnika. Osiowanie końcowe powinno być sprawdzone po uzyskaniu przez agregat temperatury końcowej.

Metoda 1 – używając liniału mierniczego i stożkowych sprawdzianów lub szczelinomierzy (Fig. 11): Postępować według tej metody tylko gdy stwierdzono, że czoła i zewnętrzne powierzchnie są prostopadłe i równoległe do otworów w sprzęgle. Jeśli ten warunek nie jest spełniony lub sprzęgła elastomerowe czynią tą metodę niezadowalającą, stosować metodę 2.

Sprawdzić osiowanie kątowe przez wsunięcie sprawdzianu stożkowego lub szczelinomierza miedzy czoła sprzęgła w odstępach 900. Agregat jest wyosiowany kątowo, jeśli te cztery (4) pomiary są takie same lub w granicach zalecanych tolerancji.

Sprawdzić osiowanie równoległe przez umieszczenie liniału mierniczego w poprzek obu obrzeży po czterech stronach. Agregat jest wyosiowany równolegle gdy liniał równomiernie leży na obu obrzeżach we wszystkich czterech (4) położeniach.

IOM 3620 01/06 21

Metoda 2 – Czujniki zegarowe (Fig. 12): Czujniki zegarowe mogą być użyte do uzyskania bardziej dokładnego osiowania. Zamocować statyw czujnika lub magnetyczny uchwyt do połówki sprzęgła po stronie pompy i ustawić zespół tak, aby końcówka czujnika dotykała obwodu drugiej połówki sprzęgła. Ustawić tarczę na zero i zaznaczyć kredą znak na połówce sprzęgła, której dotyka czujnik. Umieścić również element dystansowy miedzy połówkami sprzęgła tak aby luz łożyskowy nie wpływał na odczyty. (Znak i element dystansowy nie są konieczne na sprzęgłach elastomerowych, które nie musza być rozłączane). Obracać oba wały o ten sam kąt tzn. wszystkie odczyty muszą być wykonane z końcówką czujnika na znaku kredowym. Odczyty czujnika zegarowego wskażą, czy napęd został podniesiony, opuszczony czy przesunięty na drugą stronę. Dokładne osiowanie wałów może być uzyskane tą metodą nawet gdy czoła lub średnice

zewnętrzne sprzęgła nie są prostopadłe lub współosiowe z otworami. Po każdym ustawieniu ponownie sprawdzić zarówno osiowanie równoległe, jak i kątowe.

UWAGA: Duże odchylenia w prostopadłości lub współosiowości mogą powodować problemy z niewyważeniem podczas pracy i jeśli występują, muszą być poprawione.

DOPUSZCZALNA NIEWSPÓŁOSIOWOŚĆ SPRZĘGŁA

Sprzęgło pojedyncze

Sprzęgło podwójne (wkładka dystansowa)

Równoległe 0,004” TIR (4 mils)

0,060” TIR na stopę długości wkładki

Kątowe 0,004” TIR na cal promienia

0,002” TIR na cal promienia

3

22 3410 IOM 11/04

KOŁKOWANIE

Agregaty pompowe mogą być, jeśli to wymagane (lub określone w specyfikacji) kołkowane na łapach po przekątnej.

Nie powinno to być wykonane zanim pompa nie została uruchomiona na wystarczający czas i wyosiowana w zakresie wymaganych tolerancji.

ORUROWANIE SSANIA I TŁOCZENIA

Obciążenia kołnierzy od orurowania łącznie z obciążeniami od rozszerzalności cieplnej nie mogą przekroczyć obciążeń granicznych dla pompy. Odkształcenie kadłuba może spowodować zetknięcie się części wirujących prowadzące do nadmiernego wydzielania ciepła, iskrzenia i szybkiego uszkodzenia.

Wprowadzenie cieczy pompowanej do systemu orurowania, który nie jest dobrze zaprojektowany lub ustawiony, może spowodować odkształcenie pompy, prowadzić do niewspółosiowości lub nawet zatarcie wirnika. Ponieważ lekkie odkształcenie może być niezauważone, końcowe osiowanie powinno być wykonane z rurociągami wypełnionymi i doprowadzonymi do końcowej temperatury.

Kołnierze rurociągów nie powinny wpływać na odkształcenia pompy. Można to sprawdzić czujnikiem zegarowym. Jakiekolwiek odkształcenia muszą być skorygowane przez osiowanie w układzie orurowania.

Przy instalowaniu w układzie orurowania, upewnić się, że zachowano następujące środki ostrożności:

Orurowanie zawsze doprowadzić do pompy.

Nie przesuwać pompy do orurowania. Może to spowodować, że końcowe osiowanie będzie niewykonalne.

Zarówno orurowanie ssania jak i tłoczenia powinno być niezależnie zamocowane blisko pompy i odpowiednio wyosiowane tak, aby odkształcenia nie przenosiły się na pompę przy dociąganiu śrub kołnierzy. Użyć wieszaków do orurowania lub innych wsporników w niezbędnym rozstawieniu dla zapewnienia odpowiedniego podparcia. Gdy w układzie orurowania używane są złącza kompensacyjne, muszą być zamontowane poza podporami orurowania najbliższymi pompy. Śruby cięgien i tuleje dystansowe powinny być użyte ze złączami kompensacyjnymi dla uniknięcia odkształcenia orurowania. Nie montować złącz kompensacyjnych bezpośrednio przy pompie lub w jakikolwiek sposób mogący spowodować odkształcenie pompy pochodzące od zmian ciśnienia w układzie. Gdy używane są gumowe złącza kompensacyjne, przestrzegać zaleceń „Technical Handbook on Rubber Expansion Joints and Flexible Pipe Connectors”. Zwykle zaleca się zwiększenie rozmiaru zarówno

ssania jak i tłoczenia na przyłączach pompy dla obniżenia strat tarcia.

Orurowanie montować tak proste jak to możliwe unikając niepotrzebnych łuków. Jeśli trzeba, stosować kolana 450 lub kolana 900 o długim promieniu dla obniżenia start tarcia.

Upewnić się, że orurowanie jest gazoszczelne.

Gdy używane są złącza kołnierzowe, upewnić się, że średnice wewnętrzne są prawidłowo zestawione.

Przy wykonywaniu złączy zlikwidować ostre krawędzie.

Nie „naginać” orurowania przy wykonywaniu złączy.

Zapewnić miejsce na rozszerzalność rur gdy pompowane są gorące ciecze.

ORUROWANIE SSANIA Przy montowaniu orurowania ssawnego, przestrzegać poniższych środków ostrożności (patrz Fig. 14).

Niezwykle ważny jest dobór wielkości i montaż orurowania ssawnego. Musi ono być tak dobrane i zamontowane aby straty ciśnienia były minimalne i wystarczająca ilość cieczy dopływała do pompy podczas rozruchu i podczas pracy.

Wiele problemów z NPSH może być bezpośrednio związanych z nieprawidłowym układem rurociągów ssawnych.

Orurowanie ssania powinno być krótkie, prowadzone bezpośrednio do pompy i nigdy mniejsze niż średnica króćca ssawnego pompy. Co najmniej pięć (5) średnic

IOM 3410 11/04 23

prostej rury powinno być między kolanem lub trójnikiem a pompą. Jeśli wymagana jest długa rura ssawna, powinna ona mieć, zależnie od jej długości, o jedną lub dwie wielkości większą średnicę niż otwór ssawny pompy.

OSTRZEŻENIE Kolano nie powinno być użyte bezpośrednio przed ssaniem pompy dwustrumieniowej jeśli jego płaszczyzna jest równoległa do osi wału. Może to spowodować nadmierne obciążenie osiowe lub problemy z NPSH w pompie wskutek nierównomiernego rozkładu przepływu (patrz Fig. 13). Jeśli nie ma innego wyboru, kolano powinno mieć łopatki prostujące dla umożliwienia równomiernego rozkładu cieczy.

Zwężki niesymetryczne powinny być ograniczone do zredukowania wielkości rury o jeden rozmiar w celu uniknięcia turbulencji i hałasu. Powinny one być stożkowe. Zwężki kształtowane nie są zalecane.

Przy pracy ze ssaniem, rura ssawna powinna wznosić się do pompy. Poziomy odcinek rury ssawnej musi stopniowo wznosić się do pompy. Każdy wyższy punkt w rurze może być wypełniony powietrzem i przeszkadzać właściwej pracy pompy. Przy zmniejszaniu średnicy rury do średnicy króćca ssawnego pompy, użyć zwężki niesymetrycznej zwróconej stroną mimośrodową do dołu aby uniknąć kieszeni powietrznych.

UWAGA: Przy pracy ze ssaniem nigdy nie używać zwężki koncentrycznej w poziomym odcinku rurociągu ssawnego, ponieważ ma ona skłonność do tworzenia kieszeni powietrznych na górze zwężki i w rurociągu.

Fig. 14 pokazuje niektóre prawidłowe i nieprawidłowe układy orurowania ssawnego.

Przy montażu zaworów w rurociągu ssawnym zachować następujące środki ostrożności:

1. Jeśli pompa pracuje ze ssaniem, zawór stopowy może być zamontowany w linii ssawnej dla uniknięcia konieczności zalewania pompy przed każdym jej uruchomieniem. Zawór ten powinien być raczej typu klapowego zamiast sprężynowego, i dobrany tak aby uniknąć nadmiernego tarcia w linii ssawnej. (We wszystkich innych warunkach zawór zwrotny, jeśli jest użyty, powinien być zamontowany w linii tłocznej. Patrz Orurowanie tłoczenia).

2. Gdy używane są zawory stopowe, albo gdy są inne możliwości wywołania „uderzenia hydraulicznego” powoli zamykać zawory tłoczne przed wyłączeniem pompy.

3. Gdy dwie lub więcej pomp jest podłączone do tego samego rurociągu tłocznego zamontować zasuwy tak, aby każda pompa mogła być odcięta od rurociągu. Zasuwy powinny zamontowane na ssaniu wszystkich pomp z nadciśnieniem na ssaniu w celu wykonania konserwacji maszyn. Zasuwy instalować z trzpieniem ustawionym poziomo dla uniknięcia kieszeni powietrznych. Zawory grzybkowe nie powinny być używane, szczególnie przy krytycznych wartościach NPSH.

OSTRZEŻENIE Nigdy nie wolno dławić pompy przy użyciu zaworu na ssaniu pompy. Zawory ssawne powinny być użyte tylko do odcięcia pompy do konserwacji i naprawy i powinny być zawsze montowane w położeniu uniemożliwiającym powstanie kieszeni powietrznych.

3

24 3410 IOM 11/04

ORUROWANIE TŁOCZENIA Jeśli rurociąg tłoczny jest krótki, średnica rury może być taka jak króćca tłocznego pompy. Jeśli rurociąg jest długi, średnica rury powinna być o jedną lub dwie wielkości większa od otworu tłocznego pompy. Na długich poziomych odcinkach pożądane jest utrzymanie tak równego ich położenia jak to możliwe. Unikać wysokich wzniesień takich jak pętle, które będą gromadzić powietrze i dławić układ lub prowadzić do nierównej pracy pompy. Zawór zwrotny i zawór odcinający powinny być zainstalowane w linii tłocznej. Zawór zwrotny, umieszczony pomiędzy pompą a zasuwą tłoczną, chroni pompę przed nadmiernym ciśnieniem zwrotnym i zapobiega wstecznym obrotom pompy w przypadku awarii zasilania. Zasuwa jest używana przy zalewaniu i rozruchu, a także przy zatrzymywaniu pompy. WSKAŹNIKI CIŚNIENIA Właściwie dobrane wskaźniki ciśnienia powinny być zainstalowane zarówno w króćcu ssawnym jak i tłocznym w znajdujących się tam gwintowanych przyłączach. Wskaźniki będą przydatne dla operatora dla łatwego obserwowania pracy pompy oraz określenia czy pompa pracuje na właściwej charakterystyce parametrowej. Jeśli pojawi się kawitacja, odparowanie lub inne niestabilne warunki, zauważone będą zmiany ciśnienia w szerokim zakresie.

3410 IOM 11/04 25

DZIAŁANIE PRZYGOTOWANIE DO ROZRUCHU . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Sprawdzenie obrotów. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Sprzęganie pompy i napędu. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25 Smarowanie łożysk. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26 Uszczelnienie sznurowe wału. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 27 Podłączanie cieczy uszczelniającej (dławnica sznurowa) . . . . . . . . . . . . 29 Przepłukiwanie uszczelnienia mechanicznego/orurowanie chłodzenia . . . 30 Podłączanie orurowania spustowego . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 Zalewanie pompy . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30 URUCHAMIANIE POMPY. .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33 PRACA. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 33 WYŁĄCZANIE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34 KOŃCOWE OSIOWANIE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34

PRZYGOTOWANIE DO ROZRUCHU

Temperatura robocza w środowisku klasyfikowanym przez ATEX jest ograniczona do klasyfikowanej przestrzeni wyspecyfikowanej na tabliczce ATEX przytwierdzonej do pompy (odsyłamy do Tabeli 1 w sekcji Bezpieczeństwo).

Upewnić się, że pompa i układ są wolne od obcych obiektów przed rozpoczęciem pracy urządzenia i że żaden obiekt nie może przedostać się do pompy podczas pracy. Obce obiekty w cieczy pompowanej lub w układzie orurowania mogą spowodować zablokowanie przepływu, które doprowadzi do nadmiernego wydzielania się ciepła, iskrzenia i uszkodzenia maszyny.

Podczas montażu w potencjalnie wybuchowym środowisku upewnić się, że silnik ma odpowiedni certyfikat.

SPRAWDZENIE OBROTÓW OSTRZEŻENIE

Praca pompy w niewłaściwym kierunku może spowodować poważne uszkodzenia.

1. Odciąć napęd od zasilania. PRZESTROGA

Odciąć napęd od zasilania aby zapobiec przypadkowemu rozruchowi i urazom fizycznym.

2. Upewnić się, że piasty sprzęgła są bezpiecznie zamocowane na wałach a wkładka dystansowa sprzęgła została zdemontowana.

UWAGA: Pompa jest wysyłana ze zdjętą wkładką dystansową sprzęgła. 3. Odblokować zasilanie napędu. 4. Upewnić się, że wszystko jest czyste. Włączyć

impulsowo napęd, aby określić kierunek obrotów, który musi być zgodny ze strzałką na korpusie łożyskowym.

5. Odciąć napęd od zasilania.

SPRZĘGANIE POMY I NAPĘDU

PRZESTROGA Odciąć napęd od zasilania aby zapobiec przypadkowemu rozruchowi i zranieniu.

Sprzęgło użyte w środowisku klasyfikowanym według ATEX musi posiadać odpowiedni certyfikat.

1. Zamontować i nasmarować sprzęgło według instrukcji wytwórcy.

2. Zamontować osłonę sprzęgła. Sprzęgło użyte w środowisku ATEX musi być zrobione z materiałów nieiskrzących.

PRZESTROGA Nigdy nie prowadzić ruchu pompy bez prawidłowo zamontowanej osłony sprzęgła. Może nastąpić zranienie jeśli pompa pracuje bez osłony sprzęgła.

4

26 3410 IOM 11/04

SMAROWANIE ŁOŻYSK Łożyska muszą być poprawnie nasmarowane aby zapobiec nadmiernemu wytwarzaniu ciepła, iskrzeniu i szybkiemu uszkodzeniu.

Nie izolować korpusów łożyskowych, bo spowodouje to nadmierne wytwarzanie ciepła, iskrzenie i uszkodzenie.

Smarowanie smarem (standard). Pompy smarowane smarem stałym można zidentyfikować po smarowniczkach znajdujących się na korpusie łożyskowym. Odpowiedni smar jest włożony w fabryce na 2000 godzin pracy. Patrz Obsługa Zapobiegawcza do instrukcji smarowania smarem. Smarowanie olejem (opcjonalne). Pompy smarowane olejem nie są nasmarowane w fabryce. Powinien być użyty olej wysokiej jakości z inhibitorami korozji i utleniania. Olejarki stało poziomowe są dostarczone z większością pomp smarowanych olejem.

Są one umieszczone w skrzynce ze złączkami dołączonej do pompy. Ustawienie poziomu oleju musi wykonane przed rozpoczęciem smarowania maszyny. Patrz Obsługa Zapobiegawcza do zalecanych środków smarnych i dostawców.

W celu wstępnego nasmarowania nowych łożysk olejem

1. Usunąć olejarkę (1), Fig. 15.

2. Usunąć zespół regulacyjny (2) z olejarki.

3. Ustawić pokrętła do wymiaru A, jak wymagane w Tabeli 3.

4. Zablokować położenie.

5. Umieścić zespół regulacyjny w olejarce.

6. Zamontować olejarkę.

OSTRZEŻENIE Pokrętło regulacyjne musi być ustawione zgodnie z procedurą c(3). Jeśli nie jest prawidłowo ustawione, łożyska nie będą smarowane.

UWAGA: Nigdy nie wlewać oleju przez odpowietrzenie lub korpus olejarki.

Tabela 3 A B Wielkość

olejarki Pojemność

korpusu Grupa

cali (mm)

cali (mm)

uncji (ml) uncji (ml)

S i M 9/16 (14,5)

½ (13)

# 5 8 oz (204)

9 oz (266)

L i XL 9/16 (14,5)

½ (13)

# 5 8 oz (204)

16 ½ oz (489)

7. Napełnić każdą butlę olejem i umieścić w

korpusie olejarki. Zbiornik oleju w korpusie łożyskowym jest napełniony, gdy olej jest widoczny w butli. Wymagane jest wielokrotne napełnienie butli.

Chłodzenie łożysk jest dostępne tylko z olejowym (opcjonalnym) smarowaniem łożysk. Gdy jest zastosowane, woda chłodząca musi być podłączona do korpusu łożyskowego i musi być zastosowana rura zrzutu wody lub rura powrotna. Chłodzenie wodne jest wymagane gdy temperatury robocze przekraczają 2500F (1210C). ŁOŻYSKA NAPĘDU Sprawdzić czy łożyska napędu są odpowiednio nasmarowane. Skontaktować się z wytwórca napędu odnośnie instrukcji smarowania.

3410 IOM 11/04 27

USZCZELNIANIE WAŁU Pakunek (uszczelnienie sznurowe)

Dławnice uszczelniane sznurem nie są dopuszczone do pracy w środowisku klasyfikowanym przez ATEX.

1. Przed włożeniem sznura do dławnicy upewnić się, że dławnica jest czysta i bez obcych materiałów.

2. Zamontować śruby dławika do kadłuba jeśli nie są już zamontowane.

3. Sznur do dławnicy jest włożony do skrzynki ze złączkami dostarczonej z pompą. Przy układaniu sznura uszczelniającego i pierścieni rozstawczych kolejność jest następująca: dwa pierścienie sznura, pierścień rozstawczy, ostatnie trzy pierścienie sznura, jak pokazano na Fig. 16.

4. Skręcić końce pierścienia sznura tak, aby

ułożyć go wokół wału lub tulei (Fig. 17).

5. Do wszystkich pomp 3410s dostarczane są

dwuczęściowe teflonowe pierścienie rozstawcze, jak pokazano na Fig. 18.

UWAGA: Dwie części tworzą jeden pierścień. Wycięcia muszą leżeć naprzeciw siebie ale nie muszą być wyosiowane.

6. W celu uszczelnienia dławnicy zamontować

pierścienie uszczelniające i rozstawcze we właściwej kolejności. Każdy pierścień powinien być zamontowany oddzielnie. Mocno osadzić każdy pierścień. Użyć dławika do wepchnięcia pierścieni uszczelniających i rozstawczych do dławnicy, Fig. 19. Złącza pierścieni ustawić w odstępach co 90 stopni. Upewnić się, że środek pierścienia rozstawczego jest w linii z otworem przyłącza przepłukiwania. Inne pierścienie są zapasowe.

7. Ręcznie równomiernie dokręcić nakrętki

dławika, ale nie dociągać. Usuwanie pakunku (sznura) W celu usunięcia sznura z dławnicy: 1. Usunąć zespół dławika. 2. Usunąć pakunek zaczepem do pakunków. 3. Usunąć pierścień rozstawczy wkładając

druciany haczyk do pierścienia lub zaczepiając o krawędź.

4. Oczyścić dławnicę. Alternatywnie można usunąć górną połowę kadłuba (patrz „Demontaż i ponowny montaż”). Usunąć pierścienie uszczelniające i rozstawcze i skontrolować tuleje i / lub wał. Wymienić tuleje lub wał jeśli są głęboko porysowane.

4

28 3410 IOM 11/04

Uszczelnienia mechaniczne

Uszczelnienie mechaniczne używane w środowisku klasyfikowanym przez ATEX musi mieć odpowiedni certyfikat.

Gdy dostarczane są uszczelnienia mechaniczne, opis i oznaczenia są umieszczone w zapisie zamówienia. Oddzielne rysunki uszczelnienia są dołączone do pompy. Większość uszczelnień jest instalowana i ustawiana w fabryce. Rysunki wytwórcy powinny być wypełnione w celu przyszłego użycia do konserwacji uszczelnienia oraz jego ustawienia gdy pompa jest demontowana. W celu właściwego przygotowania uszczelnienia do pracy mogą być podłączone różne ciecze chłodzące i przepłukujące. W niektórych przypadkach przepływy te są kierowane z kadłub pompy; w innych może być użyta ciecz z zewnętrznego źródła. Przepływy przepłukujące i chłodzące podłączać według instrukcji wytwórcy. We wszystkich modelach 3410 z

uszczelnieniem mechanicznym standardowo stosowane są gniazda pierścieni stacjonarnych z O-ringiem i przepłukiwane dławiki z prowadzeniem w średnicy wewnętrznej komory uszczelnienia. Wszystkie pompy grupy S są standardowo bez tulei wałów, z tulejami dostępnymi jako opcja. Grupy M, L i XL standardowo maja tuleje ochronne wałów i nakrętki tulei. Pojedyncze uszczelnienie odciążone lub uszczelnienie mieszkowe dla grupy S jest pokazane na Fig. 20. Wersja ta ma standardowy wał ze stali 420ss bez tulei i powiększony otwór komory uszczelnienia. Otwór komory uszczelnienia jest wykorzystany do prowadzenia dławika.

Fig. 21 pokazuje ten sam typ uszczelnienia jak

Fig. 20 ale dla grupy M. Zwracamy uwagę, że wał jest standardowo chroniony tuleją i nakrętkami tulei. Wszystkie inne cechy i szczegóły są takie same.

Tradycyjne uszczelnienia odciążone wymagają

użycia stopniowanej tulei wału. Fig. 22 pokazuje grupę pomp S ze skróconą tuleją do zabudowy odciążonego uszczelnienia. Standardowa tuleja stopniowana jest używana w grupie M do zmniejszenia średnicy montażowej do standardowej zewnętrznej średnicy nakrętki tulei. Pokazano to na Fig. 23. Uszczelnienia mieszkowe są całkowicie odciążone konstrukcyjnie i nie wymagają tulei stopniowanych. Mogą być montowane bezpośrednio na beztulejowych wałach grupy S lub na standardowych nie odciążanych tulejach grupy M. (Fig. 21).

Pompy, które są oryginalnie dostarczane z

dławnicami sznurowymi, mogą być przebudowane na uszczelnienia mechaniczne na miejscu pracy. Ta przebudowa wymaga rozwiercenia dławnicy w celu dostosowania do standardowego prowadzenia dławika (Fig. 20 i 21) lub obróbki standardowego dławika w celu

3410 IOM 11/04 29

usunięcia występu prowadzącego (Fig. 24 i 25). W tym przypadku regulacja podkładkami na wale jest wymagana dla wycentrowania dławika na wale.

Fig. 24 pokazuje pojedyncze nieodciążone

uszczelnienie mechaniczne montowane w standardowej komorze uszczelnienia grupy S. Zwracamy uwagę, że występ prowadzący został odcięty od dławika z powodu niewystarczającej przestrzeni w otworze. W tym ustawieniu konieczne jest użycie szczelinomierza lub podkładek do wyosiowania dławika na wale.

Fig. 25 pokazuje odciążone uszczelnienie mieszkowe montowane w standardowej komorze uszczelnienia grupy S. Jest tu zbyt mało miejsca do montażu tradycyjnego uszczelnienia odciążonego wymagającego stopniowanej tulei. Użycie tych uszczelnień wymaga powiększenia otworów komór uszczelnień. Następujące uszczelnienia mechaniczne mogą być montowane w standardowych dławnicach przy wykorzystaniu przerobionego nie prowadzonego dławika: - Crane typ 1, 81T, 9T i mieszki metalowe (680) - Flowserve RO

Pompy dostarczane z uszczelnieniami mechanicznymi mogą być przebudowane na uszczelnienia sznurowe. Zestaw do montażu pakunku jest taki jak pokazano na Fig. 26. Zawiera osprzęt standardowej dławnicy plus tuleję redukcyjną, którą wciska się do powiększonego otworu dławnicy.

PODŁĄCZENIE CIECZY USZCZELNIAJĄCEJ (DŁAWNICA SZNUROWA) Uwagi ogólne

Jeśli ciśnienie w dławnicy jest wyższe od atmosferycznego i ciecz pompowana jest czysta, normalny przeciek dławika wynosi 40 do 60 kropel na minutę i jest zwykle wystarczający do smarowania i chłodzenia pakunku ; ciecz uszczelniająca nie jest wymagana.

Czysta ciecz uszczelniająca jest wymagana gdy:

Cząstki ścierne w cieczy pompowanej mogłyby porysować wał lub tuleję.

Ciśnienie w dławnicy jest niższe od atmosferycznego wskutek pracy pompy ze ssaniem, albo gdy źródło na ssaniu jest pod próżnią. W tych warunkach pakunek nie będzie ani chłodzony ani smarowany a powietrze będzie przedostawać się do pompy.

Ciecz uszczelniająca

Ciecz uszczelniająca może być doprowadzona jako powrót cieczy pompowanej z kadłuba do dławnicy. Jeśli ciecz pompowana jest ścierna, musi być użyte źródło zewnętrznej czystej cieczy zgodnej z cieczą pompowaną o ciśnieniu 15 psi większym od ciśnienia ssania.

PODŁĄCZENIE ORUROWANIA WODY CHŁODZĄCEJ DO OPCJONALNYCH ELEMENTÓW POMPY

Dławik z „Quenchem” Otwory gwintowane na górze dławika z „quenchem” (dostrzyk) służą do podłączenia wody uszczelniającej. Orurowanie by-pasu jest podłączane z trójnika „T” montowanego w otworze odpowietrzającym na górze kadłuba do gwintowanego otworu w dławnicy (komorze uszczelnienia).

4

30 3410 IOM 11/04

ORUROWANIE CHŁODZENIA / PŁUKANIA USZCZELNIENIA MECHANICZNEGO

Uszczelnienie mechaniczne musi posiadać odpowiedni układ płuczący uszczelnienie. Niezastosowanie się do tego będzie skutkować nadmiernym wytwarzaniem ciepła i uszkodzeniem uszczelnienia.

Układy uszczelnień które nie są samo oczyszczające lub samo odpowietrzające takie jak plan 23, wymagają odpowietrzenia ręcznego przed pracą. Niezastosowanie się do tego spowoduje nadmierne wytwarzanie ciepła i uszkodzenie uszczelnienia.

Uszczelnienia mechaniczne Aby praca była zadowalająca, pomiędzy powierzchniami uszczelnienia musi być film cieczy, aby je smarował. Jeśli ciecz zamienia się w parę, powierzchnie uszczelnienia będą pracować na sucho i zostaną uszkodzone. Ogólnie wymaga to chłodzenia cieczy aby ciśnienie jej parowania było znacznie niższe niż ciśnienie w komorze uszczelnienia. Przypadki wątpliwe powinny być zgłoszone do Goulds w celu przeanalizowania. Odnieść się do instrukcji wytwórcy aby zlokalizować kurki. Jest kilka metod jakie można zastosować do przepłukania/schłodzenia uszczelnienia: Płukanie schłodzoną cieczą – zewnętrzne. Czysty

chłodny kompatybilny płyn jest wtryskiwany ze źródła zewnętrznego bezpośrednio do dławika uszczelnienia. Płyn musi być pod ciśnieniem o 5 do 15 psi większym niż ciśnienie w komorze uszczelnienia. Strumień wtrysku powinien ogólnie wynosić od pół do 2 GPM (2-8 l/min). Zawór regulacyjny i rotametr mogą być zamontowane w linii wlotowej dla zapewnienia dokładnej regulacji.

Płukanie schłodzoną cieczą – chłodzenie produktu – W tym układzie medium jest tłoczone rurami z kadłuba pompy i, jeśli jest to wymagane, chłodzone w zewnętrznym wymienniku ciepła, a następnie wtryskiwane do komory uszczelnienia.

Można użyć innych sposobów orurowania.

PODŁĄCZANIE ORUROWANIA SPUSTOWEGO Otwory gwintowane do spustu resztek medium są opcjonalne. Sprawdzić wymiary montażowe określające ich wielkość i położenie. Sprawdzić czy rotor obraca się swobodnie.

Obrócić wał ręcznie dla upewnienia się, że obraca się swobodnie i nie zaciera się, co mogłoby doprowadzić do nadmiernego wydzielania ciepła i / lub iskrzenia.

ZALEWANIE POMPY Podczas pracy pompy muszą być zawsze w pełni zalane.

Gazy zgromadzone wewnątrz pompy, układu uszczelnienia i/lub układu orurowania procesowego mogą wytworzyć środowisko wybuchowe wewnątrz pompy lub w orurowaniu. Zapewnić właściwe odpowietrzenie układu orurowania, pompy i układu uszczelnienia przed rozruchem.

Uwagi ogólne

Pompa musi zawsze być całkowicie zalana a rura ssawna pełna cieczy przed rozruchem pompy.

Jeśli pompa pracuje na sucho, części wirujące wewnątrz pompy mogą zacierać o części stacjonarne, ponieważ zależy to od obecności cieczy pompowanej smarującej te części.

Można zastosować wiele różnych sposobów zalewania, zależnie od typu instalacji i obsługi.

Zasilanie cieczą powyżej pompy

Gdy pompa jest zamontowana jak pokazano na Fig. 27, pompa zaleje się samoczynnie. Otworzyć zasuwę na ssaniu i zamknąć zasuwę na tłoczeniu. Usunąć korek odpowietrzający w celu wydostania się powietrza i wypłynięcia wody przez otwór. Zamknąć odpowietrzenie, uruchomić pompę i otworzyć zasuwę na tłoczeniu. Pompa będzie zalana przy każdym następnym uruchomieniu.

Ta metoda jest prosta i, szczególnie dla pracy automatycznej, bezpieczna. Wyłącznik pływakowy w zbiorniku na ssaniu może być wykorzystany do zatrzymania pompy, jeśli będzie zbyt mało cieczy do zasilenia pompy.

Zalewanie z zaworem stopowym

Przy pompie pracującej ze ssaniem, z zaworem stopowym w linii ssawnej, zalanie może być wykonane na jeden z trzech sposobów:

3410 IOM 11/04 31

1. Zasilanie zewnętrzne (Fig. 28). Zamknąć zasuwę tłoczną, usunąć korek odpowietrzający i otworzyć zawór w linii do zalewania aż powietrze zostanie usunięte i woda wypłynie przed odpowietrzenie. Zamknąć odpowietrzenie, zamknąć zawór w linii do zalewania i uruchomić pompę, po czym otworzyć zasuwę tłoczną.

2. Zalewanie z zewnętrznej lub ręcznej

pompy zalewającej (Fig. 29).

Zamknąć zasuwę tłoczną (nie usuwać korka odpowietrzającego) i otworzyć zawór w linii do zalewania pompy. Usuwać powietrze z pompy i rury ssawnej aż woda wypłynie z pompy do zalewania. Przy pracującej pompie zalewającej, zamknąć zawór w linii do zalewania, uruchomić pompę i otworzyć zasuwę tłoczną.

Alternatywną metodą jest odwrócenie połączeń na pompie zalewanej i połączenie ssania pompy zalewającej do źródła cieczy. Pompa może być zalana przez pompowanie cieczy do kadłuba aż ciecz wypłynie z otwartego odpowietrzenia z usuniętym korkiem odpowietrzającym.

W obu tych metodach (1) i (2) pompa będzie zalana pod warunkiem, ze zawór stopowy jest szczelny. Jednakże jakiekolwiek uszkodzenie zaworu stopowego gdy pompa nie pracuje spowoduje opróżnienie pompy w tym czasie. Podczas długich okresów postoju, pompa może także stracić zalanie wskutek przecieku z dławnic.

3. By-pass wokół zaworu zwrotnego na

tłoczeniu (Fig. 30).

Ta metoda może być użyta tylko gdy w linii tłocznej znajduje się po odpowiednim ciśnieniem. Zalanie musi być wykonane z zewnętrznego źródła. Po uprzednim okresie postoju, otworzyć odpowietrzenia i zawór w linii by-passu wokół zaworu zwrotnego i zasuwy tłocznej do czasu wypłynięcia cieczy przez odpowietrzenia. Zamknąć odpowietrzenia i zawór by-passu, uruchomić pompę i otworzyć zasuwę tłoczną.

Zawór by-pasu może być pozostawiony otwarty, gdy podczas długich postojów straty przez zawór stopowy są stale uzupełniane z linii tłocznej. Układ ten jest stosowany przy pracy automatycznej gdy okresy postoju są krótkie i nie ma niebezpieczeństwa usunięcia całej cieczy z linii tłocznej wskutek przecieku zaworu stopowego. Zawór stopowy musi być dostosowany do ciśnienia statycznego układu.

4

32 3410 IOM 11/04

Zalewanie przez strumienicę

1. Strumienica zasilana parą, sprężonym powietrzem lub wodą pod ciśnieniem i podłączona do gwintowanego otworu na górze kadłuba może być użyta do usunięcia powietrza z kadłuba i linii ssawnej i zalania pompy pracującej ze ssaniem. (Fig. 31).

2. Zamknąć zasuwę tłoczną, otworzyć zawór „E” dla pary, powietrza lub wody pod ciśnieniem. Otworzyć zawór „S” w linii ssawnej strumienicy podłączonej do kadłuba pompy. Powietrze będzie usuwane a ciecz będzie zasysana do rury ssawnej i kadłuba pompy. Po usunięciu całego powietrza uruchomić pompę, zamknąć zawór „S” i zawór „E” oraz otworzyć zasuwę tłoczną.

Zalewanie automatyczną pompą zalewającą

Gdy zmienia się wysokość ssania i czasem może spaść poniżej normalnego poziomu, albo gdy w instalacji pojawiają się pewne ilości powietrza w cieczy pompowanej, układ pokazany na Fig. 32 jest bardzo dobrym rozwiązaniem.

Zbiornik próżniowy i wakuometr mogą być zamontowane przy pompie zalewającej, a także wyłącznik próżniowy w celu automatycznego uruchomienia lub zatrzymania pompy zalewającej zgodnie z wysokością próżni wymaganą do utrzymania zalania układu.

3410 IOM 11/04 33

URUCHAMIANIE POMPY 1. Upewnić się, że zawór ssawny i wszelkie orurowania recyrkulacyjne i chłodzące są otwarte. 2. Zamknąć całkowicie lub zostawić częściowo otwarty zawór tłoczny w zależności od warunków układu. 3. Włączyć napęd.

OSTRZEŻENIE Natychmiast skontrolować manometry. Jeśli ciśnienie tłoczenia nie zostanie szybko osiągnięte należy wyłączyć napęd, ponownie zalać pompę i ponownie ją włączyć.

4. Powoli otwierać zawór tłoczny dopóki nie osiągnie się żądanego przepływu.

OSTRZEŻENIE Sprawdzać poziom drgań na pompie, temperaturę łożysk i nadmierny hałas. Jeśli wartości normalne zostaną przekroczone należy wyłączyć jednostkę i rozwiązać problem.

PRACA UWAGI OGÓLNE

OSTRZEŻENIE Zmieniać wydajność zawsze za pomocą zaworu regulującego na linii tłocznej. NIGDY nie dławić przepływu od strony ssania.

OSTRZEŻENIE Napęd może zostać przeciążony jeśli ciężar właściwy (gęstość) pompowanego medium jest większa niż zostało przyjęte, lub przepływ znamionowy został przekroczony.

OSTRZEŻENIE Pompa powinna zawsze pracować w warunkach znamionowych lub zbliżonych do nich aby zapobiec uszkodzeniu spowodowanemu przez kawitację lub recyrkulację.

PRACA PRZY ZMNIEJSZONEJ WYDAJNOŚCI

PRZESTROGA Pompa NIE może pracować poniżej minimalnych wartości przepływu lub przy zamkniętym zaworze tłocznym. W takich warunkach może powstać zagrożenie wybuchem spowodowane parowaniem pompowanego medium i może to szybko doprowadzić do uszkodzenia pompy i obrażeń ciała.

OSTRZEŻENIE Uszkodzenie następuje przez: 1. Zwiększone poziomy drgań – Wpływ na łożyska,

komorę uszczelnienia/ dławice i uszczelnienia. 2. Zwiększone obciążenie promieniowe – Naprężenia

na wale i łożyskach. 3. Gromadzenie ciepła – Parowanie powodujące

zarysowanie i zatarcie części wirujących.

4. Kawitacja – Uszkodzenia wewnętrznych powierzchni pompy.

PRACA PRZY ZMNIEJSZONEJ WYSOKOŚCI PODNOSZENIA W pompach napędzanych silnikiem elektrycznym, gdy wysokość podnoszenia lub ciśnienie może spaść poniżej punktu znamionowego na dowolnie długi czas, silnik elektryczny zawsze będzie się przegrzewać ponieważ wydajność pompy rośnie ze zmniejszaniem się wysokości podnoszenia, co prowadzi do wzrostu zapotrzebowania mocy. Jeśli może to wystąpić w instalacji, powinny być wykonane układy do ręcznego albo automatycznego przymknięcia zaworu tłocznego w celu doprowadzenia wysokości podnoszenia do bezpiecznego punktu.

PRACA W WARUNKACH UDERZENIA HYDRAULICZNEGO Jeśli pompa pracuje z zaworem szybkozamykającym w linii tłocznej, a zawór ten zamyka się gdy pompa jest w ruchu, istnieje niebezpieczeństwo uderzenia hydraulicznego, które może uszkodzić pompę lub rurociąg. W takich przypadkach dla ochrony urządzeń pompowych muszą być zamontowane układy przeciwuderzeniowe PRACA W WARUNKACH ZAMARZANIA

Gdy pompa jest wystawiona na warunki zamarzania w czasie gdy nie pracuje, należy odprowadzić płyn z wnętrza pompy przez

4

34 3410 IOM 11/04

usunięcie korków spustowych w dnie kadłuba i odpowietrzających na górze. WSTĘPNA KONTROLA PO ROZRUCHU

Dławnica sznurowa

Gdy pompa pracuje ze znamionową prędkością obrotową, można ustawić dławik. Równomiernie dokręcać nakrętki dławika i tylko o 1/6 obrotu za każdym razem, zapewniając między ustawieniami wystarczający czas do ułożenia pakunku i zaobserwowania przecieku. Jeśli pojawią się jakiekolwiek oznaki przegrzania, wyłączyć pompę i schłodzić dławnicę. Może być potrzebne wiele uruchomień zanim dławnica będzie chłodna podczas pracy. Nie cofać nakrętek dławika na gorącej dławnicy bo zwykle prowadzi to do przecieku miedzy zewnętrzną

powierzchnią pakunku a otworem dławnicy. Pamiętać, że nowo montowane pakunki wymagają pewnego czasu do ustalenia warunków pracy i w tym czasie wymagana jest częsta ich kontrola i dokładne ustawienie.

Uszczelnienie mechaniczne

Uszczelnienie mechaniczne zostało ustawione w fabryce. Jeśli uszczelnienie lekko przecieka przy pierwszym rozruchu, kilka godzin pracy pozwoli na jego samoczynne ustawienie się.

OSTRZEŻENIE Nigdy nie dopuszczać do pracy uszczelnienia na sucho. Upewnić się, że linie przepłukujące i/lub chłodzące, jeśli są, pracują prawidłowo.

WYŁĄCZANIE 1. Powoli zamknąć zawór tłoczny. 2. Wyłączyć i zablokować napęd aby uniknąć

przypadkowych obrotów.

PRZESTROGA Podczas pracy z płynami niebezpiecznymi lub toksycznymi wymagane jest stosowanie odzieży ochronnej. Jeśli pompa jest opróżniana należy podjąć środki ostrożności, aby zapobiec urazom ciała. Z pompowanym w takich przypadkach medium należy obchodzić się zgodnie z odpowiednimi przepisami.

OSIOWANIE KOŃCOWE

Należy przestrzegać procedur osiowania aby uniknąć kontaktu części wirujących. Należy stosować się do procedur montażowych i działania wydanych przez wytwórcę sprzęgła.

1. Ustawić jednostkę do pracy w znamionowych warunkach aby doprowadzić pompę, napęd i przyłączone układy do temperatury pracy.

2. Zdjąć osłonę sprzęgła. 3. Gdy jednostka jest gorąca sprawdzić zgodność osiowania z kryteriami podanymi w sekcji Instalowanie. 4. Ponownie zamontować osłonę sprzęgła.

3410 IOM 11/04 35

KONSERWACJA KONSERWACJA OGÓLNA I KONTROLE OKRESOWE . . . . . . . . . . . . 35 HARMONOGRAM KONSERWACJI . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35 KONSERWACJA POMP ZAGROŻONYCH ZATOPIENIEM. . . . . . . . . . . 35 SMAROWANIE. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37

Smarowanie smarem stałym . . . . . . . .. . . . . . . . . . . . . . . . . . . . . . 37 Smarowanie olejem . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 Zalecane środki smarne. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 37 Wstępne smarowanie olejem nowych łożysk . . . . . . . . . . . . . . . . . 38 Temperatura łożysk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 Awaryjna wymiana łożyska kulkowego . . . . . . . . . . . . . . .. . . . . . . . 38 Stan łożysk . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 38 Smarowanie sprzęgła . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

INFORMACJA O USZCZELNIENIU . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 Pakunek (bezazbestowy) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39 Uszczelnienia mechaniczne . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

Wykrywanie i usuwanie usterek . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

KONSERWACJA OGÓLNA I KONTROLE OKRESOWE

Sekcja Konserwacja musi być ściśle przestrzegana, aby zachować odpowiednią klasyfikację sprzętu ATEX. Niestosowanie się do tych procedur będzie wpływać na klasyfikację sprzętu ATEX.

Warunki pracy zmieniają się tak szeroko, że zalecanie jednego harmonogramu konserwacji dla wszystkich pomp odśrodkowych nie jest możliwe. Niektóre rodzaje regularnej kontroli muszą być dodatkowo zaplanowane i wykonane. Zalecamy ciągły zapis kontroli okresowych i konserwacji wykonanych na waszej pompie. Taka organizacja konserwacji pozwoli utrzymać waszą pompę w dobrym stanie i uchroni przed kosztownymi przestojami. Jednym z najlepszych sposobów przestrzegania prawidłowej konserwacji waszej pompy jest utrzymywanie zapisu aktualnych godzin pracy.