トーロン PAI - Solvay...目次 トーロン.デザインガイド iii 表...

Transcript of トーロン PAI - Solvay...目次 トーロン.デザインガイド iii 表...

i目次 トーロン デザインガイド

目次

はじめに. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1

トーロン®.ポリアミドイミド(PAI). . . . . . . . . . . . . . . . . . . . . . . 1

高機能トーロンポリマー. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

物理特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

性能特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .5

機械特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

極端な温度における引張強さと曲げ強さ. . . . . . . . . . . . . . . . . . . . . . 5

超高温度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

ASTM.試験方法.D638.による引張特性. . . . . . . . . . . . . . . . . . . . . . 6

超低温度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

曲げ弾性率.ー.高温における剛性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

応力とひずみの関係. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

圧縮特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

繰り返し応力への耐性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

疲労強さ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

耐衝撃性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

破壊靭性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

熱安定性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

熱重量分析. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

長期間の熱曝露による影響. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

UL.相対温度指数. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

熱老化後の特性保持. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .12

比熱. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

熱伝導率. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

熱線膨張係数(CLTE). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

CLTE.試験法. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

CLTE.に影響を与える要素. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

部品厚み. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

温度範囲と相変化 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

加工性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

強化材. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

部品形状. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .14

耐クリープ性.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .15

燃焼性 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 17

酸素指数. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

NBS.煙濃度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

毒性ガス放出試験. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

着火性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

UL.94.燃焼規格 .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .18

水平燃焼試験. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

50W.試験炎による垂直燃焼試験. . . . . . . . . . . . . . . . . . . . . . . . . .18

FAA.燃焼性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

UL.57.電気照明器具. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

様々な環境における性能. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 20

耐薬品性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .20

自動車・航空機用オイル等への耐性. . . . . . . . . . . . . . . . . . . . . .21

自動車用潤滑オイル. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

航空機油圧オイル(Skydrol®.500B). . . . . . . . . . . . . . . . . . .21

航空機用タービンオイル、応力負荷がある場合と.ない場合. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

応力下での耐薬品性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

水の影響. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

吸水速度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

一定湿度下における吸水平衡. . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

寸法変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

寸法と特性の回復. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

機械・電気特性の変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

急速な温度上昇への注意 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .24

ウェザオメーター®.試験. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

ガンマ線放射への耐性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

電気特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

絶縁材料としてのトーロン. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

耐摩耗アプリケーションへの応用. . . . . . . . . . . . . . . . . . . . . . . . . 27

トーロン.PAI.耐摩耗グレード. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

ベアリングの設計コンセプト. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

摩耗速度の関係式. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

圧力と速度の計算. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

ベアリング. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .27

スラストワッシャー. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

限界.PV.値の概念. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .28

摩耗抵抗の測定. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

www.SolvaySpecialtyPolymers.comii トーロン.デザインガイド

トーロン耐摩耗グレード. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .29

接触面が摩耗速度に及ぼす影響 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

潤滑下の耐摩耗性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .31

耐摩耗性とポストキュア. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .32

ベアリングの設計. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

許認可 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 34ポリアミドイミド(PAI)成形・押出し材料規格..ASTM.D5204.による分類. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

連邦航空局(Federal.Aviation.Administration). . . . . . . . . . . . . .34

米軍用規格.MIL-P-46179A. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

米国航空宇宙局(NASA). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

米国自動車技術者協会(SAE)—.航空宇宙材料仕様 . . . . . . . . . .34

アンダーライターズラボラトリーズ(UL). . . . . . . . . . . . . . . . . .34

垂直燃焼性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

連続使用. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .34

構造設計. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 35

材料の効率.—.比強度と比弾性率. . . . . . . . . . . . . . . . . . . . . . . . . . 35

三次元形状と荷重に関する検討事項. . . . . . . . . . . . . . . . . . . . . . . 36

応力とたわみ公式の適用例. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

例.1.ー.短時間荷重. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

例.2.ー.定常荷重. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

例.3.ー.繰り返し荷重. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

応力集中. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

トーロンの最大使用応力. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .38

トーロンの設計指針. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

各種加工方法. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 39

射出成形. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

押出成形. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

圧縮成形. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .39

トーロン製部品のポストキュア . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

トーロン製部品設計のガイドライン. . . . . . . . . . . . . . . . . . . . . . . . .40

面部分. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

面の肉厚変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

抜き勾配. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

コア . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

リブ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

ボス . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

アンダーカット. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

成形インサート. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

ねじ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

穴. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .41

二次加工. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

接合 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

機械的な接合方法. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

スナップフィット:経済的で容易. . . . . . . . . . . . . . . . . . . . . . . . .42

ねじ部品. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

セルフタッピングねじ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

成形インサート. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

機械式ねじ込みインサート. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

一体成形されたねじ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .42

トーロン樹脂製ボルトの強度. . . . . . . . . . . . . . . . . . . . . . . . . .42

ねじ保持強度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

締まり嵌め. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

超音波インサート. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

その他の機械的な接合方法. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

接着剤による接合. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

接着剤の選択. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

各種トーロン.PAI.グレードの接着. . . . . . . . . . . . . . . . . . . . . . . . .44

表面の調整. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

接着剤塗布. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

硬化処理. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

各種接着剤の接着強度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

トーロン部品と金属の接着. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .44

トーロン樹脂製部品の切削加工ガイドライン. . . . . . . . . . . . . . . .46

切削加工した部品の再キュア. . . . . . . . . . . . . . . . . . . . . . . . . . . . .46

索引 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 47

目次 iiiトーロン デザインガイド

表

表.1:トーロンエンジニアリングポリマー. . . . . . . . . . . . . . . . . . . . 1

表.2:グレードと特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

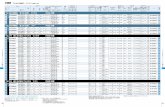

表.3:主要物性.ー.SI.単位. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

表.4:主要物性.ー.US.単位. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

表.5:.ASTM.D1708.による引張特性. . . . . . . . . . . . . . . . . . . . . . . . . . . 6

表.6:.-196°C.におけるトーロン成型樹脂の特性. . . . . . . . . . . . . . . 6

表.7:ASTM.D695.による圧縮特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

表.8:.アイゾット耐衝撃性(3 .2.mm) .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .10

表.9:.バランスのとれたポリアミドイミドの破壊靭性と.高いガラス転移温度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

表.10:トーロン樹脂の相対温度指数. . . . . . . . . . . . . . . . . . . . . . . .12

表.11:.トーロン.4203L.の熱老化後の特性保持. . . . . . . . . . . . . . .13

表.12:トーロンポリマーの比熱. . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

表.13:トーロン樹脂の熱伝導率. . . . . . . . . . . . . . . . . . . . . . . . . . . . .13

表.14:.トーロン樹脂と各種金属の.CLTE. . . . . . . . . . . . . . . . . . . . .14

表.15:酸素指数、ASTM.D2863 . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

表.16:NBS.煙濃度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

表.17:FAA.毒性ガス放出試験. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .17

表.18:トーロン.4203L.の着火特性. . . . . . . . . . . . . . . . . . . . . . . . . .18

表.19:.UL.分類基準. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .18

表.20:.アンダーライターズ.ラボラトリーズによる.垂直燃焼性(UL.94). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

表.21:FAA.垂直燃焼性 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .19

表.22:.電気照明器具の燃焼性(UL.57). . . . . . . . . . . . . . . . . . . . .19

表.23:.トーロン.4203L.の耐薬品性(24時間、93°C). . . . . . . .20

表.24:.149°C.で自動車用潤滑オイルに浸漬した後の.特性保持. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .21

表.25:.150°C.で.Ford.ATFに.1,500.時間浸漬した後の影響. . . .21

表.26:.航空機用油圧オイルに浸漬後の引張強さ. . . . . . . . . . . . .21

表.27:.2%.吸水したトーロン.4203L.の物性変化. . . . . . . . . . . . . .23

表.28:考慮すべき電気特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

表.29:トーロン樹脂の電気特性. . . . . . . . . . . . . . . . . . . . . . . . . . . . .26

表.30:.摩耗係数と摩擦係数(無潤滑環境). . . . . . . . . . . . . . . . . .30

表.31:.各種金属に対してトーロン.4301.が示す摩耗特性. . . . .31

表.32:潤滑下のトーロン.4301.の耐摩耗性. . . . . . . . . . . . . . . . . .31

表.33:.潤滑下の摩耗係数と摩擦係数. . . . . . . . . . . . . . . . . . . . . . . .31

表.34:.トーロンポリマーと各種金属の比強度と比剛性. . . . . . .35

表.35:.射出成形したトーロン樹脂の最大許容応力. . . . . . . . . . .38

表.36:.肉厚とインサート外径(OD)の関係. . . . . . . . . . . . . . . . .41

表.37:HeliCoil.インサートの強度. . . . . . . . . . . . . . . . . . . . . . . . . . .42

表.38:トーロン製ボルトの強度. . . . . . . . . . . . . . . . . . . . . . . . . . . . .43

表.39:.トーロン.PAI.に切削したねじ山のねじ保持強度. . . . . . .43

表.40:.トーロン.PAI.とトーロン.PAI.間接着のせん断強さ. . . . .45

表.41:トーロン.PAI.と金属間接着のせん断強さ. . . . . . . . . . . . .45

表.42:.トーロン樹脂部品の切削加工ガイドライン. . . . . . . . . . .46

www.SolvaySpecialtyPolymers.comiv トーロン.デザインガイド

図

図.1:ポリアミドイミドの化学構造. . . . . . . . . . . . . . . . . . . . . . . . . . . 1

図.2:.トーロン樹脂の優れた引張強さ. . . . . . . . . . . . . . . . . . . . . . . . 5

図.3:.広い温度範囲にわたるトーロン樹脂の高い曲げ強さ. . . . 5

図.4:.204°C.における強化トーロン樹脂と競合樹脂の.引張強さ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

図.5:.204°C.における強化トーロン樹脂と競合樹脂の.曲げ強さ比較. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

図.6:トーロンポリマーの曲げ弾性率. . . . . . . . . . . . . . . . . . . . . . . . 6

図.7:.204°C.における強化トーロン樹脂と競合樹脂の.曲げ弾性率比較. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

図.8:.23°C.における引張応力とひずみの関係.(ASTM.D638.タイプ.1.試験片を用いて試験). . . . . . . . . . . 7

図.9:.図.8.に示す.23°C.における応力とひずみの詳細. . . . . . . . . . 7

図.10:.200°C.における各種トーロン樹脂の引張応力と.ひずみの関係. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

図.11:.異なる温度におけるトーロン.4203LF.の引張応力と.ひずみの関係. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

図.12:.30.Hz.におけるトーロン樹脂の曲げ疲労強さ. . . . . . . . . . 9

図.13:.トーロン.7130、4230L.の片振り引張疲労強さ、.30.Hz、A.レシオ:0 .90 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

図.14:.トーロン.7130.の低サイクル片振り引張疲労強さ、.2.Hz、A.レシオ:0 .90. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

図.15:.177°C、30.Hz.におけるトーロン樹脂の高温曲げ.疲労強さ. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

図.16:.トーロン樹脂と競合材料のアイゾット耐衝撃性.比較.. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10

図.17:.小形引張試験片. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .11

図.18:.トーロン.4203L.の熱重量分析. . . . . . . . . . . . . . . . . . . . . . . .12

図.19:.250°C.での熱老化後のトーロン樹脂の強度保持. . . . . . .13

図.20:.23°C.におけるトーロン.4203L.のひずみと時間. . . . . . . .15

図.21:..23°C.におけるトーロン.4275.のひずみと時間. . . . . . . . .15

図.22:..23°C.におけるトーロン.4301.のひずみと時間. . . . . . . . .15

図.23:..23°C.におけるトーロン.5030.のひずみと時間. . . . . . . . .15

図.24:..23°C.におけるトーロン.7130.のひずみと時間. . . . . . . . .15

図.25:..204°C.におけるトーロン.4203L.のひずみと時間. . . . . .16

図.26:..204°C.におけるトーロン.4275.のひずみと時間 .. .. .. .. .. .. .16

図.27:..204°C.におけるトーロン.4301.のひずみと時間 .. .. .. .. .. .. .16

図.28:..204°C.におけるトーロン.5030.のひずみと時間 .. .. .. .. .. .. .16

図.29:..204°C.におけるトーロン.7130.のひずみと時間 . . . . . . .16

図.30:.23°C、相対湿度.50%.におけるトーロンポリマーの.吸水性 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

図.31:.43°C、相対湿度.90%.におけるトーロンポリマーの.吸水性 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .22

図.32:.平衡吸水と相対湿度. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

図.33:.23°C、相対湿度.50%.におけるトーロンポリマーの.寸法変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

図.34:.43°C、相対湿度.90%.におけるトーロンポリマーの.寸法変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .23

図.35:.トーロン.4203L.の熱衝撃温度と水分含量. . . . . . . . . . . . .24

図.36:.トーロン.4203L.の熱衝撃温度と曝露時間. . . . . . . . . . . . .24

図.37:.ウェザオメーター試験後の安定した.トーロン.4203L.の伸び. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

図.38:.ウェザオメータ試験後のトーロン.4203L.の.引張強さ変化. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .25

図.39:.ガンマ線放射によるトーロン.4203L.の物性変化. . . . . .25

図.40:.ベアリング投影面積の計算 .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .. .27

図.41:.スラストワッシャーの計算例. . . . . . . . . . . . . . . . . . . . . . . .28

図.42:.材料の摩耗速度は圧力-速度積(PV)の関数. . . . . . . . . .29

図.43:.スラストワッシャーの試験片. . . . . . . . . . . . . . . . . . . . . . . .29

図.44:.260°C.でのポストキュア時間と耐摩耗性. . . . . . . . . . . . .32

図.45:.基本ベアリングシャフトすきま. . . . . . . . . . . . . . . . . . . . . .33

図.46:.高温環境のすきま係数. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

図.47:.圧入用嵌め代. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .33

図.48:.トーロンと金属の比強度. . . . . . . . . . . . . . . . . . . . . . . . . . . . .35

図.49:.計算例で使用する梁. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .36

図.50:.円形応力発生部における応力集中係数.(弾性応力、軸張力). . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .37

図.51:.肉厚が異なる場合の設計. . . . . . . . . . . . . . . . . . . . . . . . . . . . .40

図.52:.抜き勾配の決定に必要な検討事項. . . . . . . . . . . . . . . . . . . .40

1はじめに トーロン デザインガイド

はじめに

トーロン®.ポリアミドイミド(PAI)非常に高い温度と応力下で確実に性能を発揮するポリマーをお探しならば、是非トーロンをご使用ください。トーロンから製造された部品は、一般に熱可塑性樹脂には苛酷過ぎると考えられる条件でも十分にご使用いただけます。トーロンで造られた部品が、スペースシャトルや自動車のトランスミッションなどの重要部品に活用されている理由は、ここにあります。電気・電子、OA.機器、航空宇宙関連、輸送機器、プロセス、重機等を含む非常に広い産業分野でトーロン製の部品が設計上の困難な問題を解決してくれます。

エンジニアリングポリマーの中には.260°C.でも何とか使用に耐えるものは存在しますが、トーロンならばこのような極端な温度でも優れた強度を維持します。何種類もある高耐熱プラス.チックの中で、トーロンの特徴は射出成形可能であるということです。これは、トーロンが困難な設計上の問題に経済的なソリューションをもたらし、精密な成形品を低コストで生産できることを意味しています。

このマニュアルでは、一連のトーロン製品をご紹介します。数多くのグラフと表を使用してトーロンの物理特性と耐荷重能力を説明します。高性能のトーロン部品を製造するための実用的な側面に焦点を合わせて設計のガイドラインと付随する操作を詳しく説明します。設計者はこのマニュアルを参照することによって、この卓越した樹脂の持つ特性を具体的要求特性に関連付けながら把握することができます。

ソルベイスペシャルティポリマーズのトーロン高機能ポリマーは、次のような一般構造を持つポリアミドイミドです。

図.1:ポリアミドイミドの化学構造

O

O

N

N

HAr

O

優れた耐熱性と高強度、射出成形の経済性を要する様々なアプリケーションに対応するために、トーロンは何種類かのグレードが商品化されています。これらは高強度グレードと耐摩耗グレードの二つのカテゴリーに分類されます。

高強度グレードは高温において金属にも匹敵するような特性を示し、しかもこの条件で高い荷重に耐えます。これらのグレードは反復使用される精密機構部品や高負荷部品への使用に理想的です。

耐摩耗グレードはトーロンが本来持っている優れた潤滑性を添加剤を加えることによりさらに強化した製品です。トーロンで製造した可動部品ならば使用環境が潤滑されているか否かを問わず、安心してご使用いただけます。

表.1:トーロンエンジニアリングポリマー

高強度 耐摩耗性(1)

4203L(2) 4301

5030 4275

7130 4630

4435

4645(1).製品は耐摩耗性が増加する順に列挙されています。(2).4203.は、4203L.と同等の特性を持ちます。

次のような特性の組み合わせを提供できるのはトーロンだけ.です。

• 超低温から.260°C.まで使用可能

• 優れた機械強度

• 加工が容易

• 難燃性、低発煙性

• 疲労強度

• 衝撃強度

• 耐クリープ特性

• 耐摩耗性

• 低膨張率

• 優れた熱安定性

• 航空機・自動車オイル等への耐性

www.SolvaySpecialtyPolymers.com2 トーロン.デザインガイド

高機能トーロンポリマートーロンは、真に優れた性能を発揮する射出成形可能な熱可塑性樹脂です。多様なアプリケーションに対応するため、個別の特性を最大限に強化した各種のグレードを取り揃えています。

ご希望の要求特性に合わせたグレードを開発することも可能.です。

このページでは一連のトーロンの構成とそれぞれの一般的な応用領域を説明します。特定のアプリケーションに関するご質問がありましたら、ソルベイの担当者にお問い合わせください。

物理特性すべてのトーロンを特徴づけるのは高い衝撃強さと優れた機械的強度、さらに高温環境下でもこれらの特性を劣化することなく保持する能力です。

室温におけるトーロン.4203L.の引張強さと曲げ強さは、ポリカー.ボネートとナイロンの約.2.倍に達します。しかも、260°C.という高温でもトーロン.4203L.は、他のエンジニアリングポリマーの室温での値に匹敵する引張強さと曲げ強さを維持します。これらの優れた物理特性は高温条件下に長期間置いたあとでも変化がありません。

このような物理特性は射出成形した後ポストキュアを行った試験片による標準物性です。

表.2:グレードと特性

グレード 特性

高強度

4203L(1) 一般用途、非強化、最高の耐衝撃性、最も優れた延性、良好な離型、良好な電気特性

5030 ガラス繊維.30%、高剛性、高強度、高温下での剛性維持、低クリープ

7130 炭素繊維.30%、最高の剛性、高温で最もよく剛性を維持、最高の耐疲労性、導電性

耐摩耗性

4301 一般用途の耐摩耗性、PTFE.およびグラファイト繊維を含む

4275 高速下での良好な耐摩耗性、PTFE.およびグラファイト繊維を含む

4630 無潤滑環境下での優れた耐摩耗性、PTFE.およびグラファイト繊維を含む

4435 高速・高圧下での優れた耐摩耗性、PTFE.およびグラファイト繊維を含む

4645 潤滑環境下での優れた耐摩耗性、PTFE.およびグラファイト繊維を含む

(1).4203.は、4203L.と同等の特性を持ちます。

はじめに 3トーロン.デザインガイド

表.3:主要物性(1).ー.SI.単位

ASTM 高強度グレード 耐摩耗グレード

物性 試験方法 単位 4203L 5030 7130 4301 4275 4435 4630 4645

機械特性

引張強さ(2) D638 MPa 152 221 221 113 117 94 81 .4 114

破断時引張伸び D638 % 7 .6 2 .3 1 .5 3 .3 2 .6 1 .0 1 .9 0 .8

引張弾性率 D638 GPa 4 .5 14 .6 16 .5 6 .8 8 .8 14 .5 7 .45 18 .6

曲げ強さ D790 MPa

-196°C 282 374 310 200

23°C 244 338 355 219 212 152 131 154

135°C 174 251 263 165 157 129

232°C 120 184 177 113 111 91

曲げ弾性率 D790 GPa

-196°C 7 .9 14 .1 24 .6 9 .6

23°C 5 .0 11 .7 19 .9 6 .9 7 .3 14 .8 6 .8 12 .4

135°C 3 .9 10 .7 15 .6 5 .5 5 .6 11 .2

232°C 3 .6 9 .9 13 .1 4 .5 5 .1 10 .3

圧縮強さ D695 MPa 220 260 250 170 120 138 99 157

圧縮弾性率 D695 GPa 4 .0 7 .9 9 .9 5 .3 4 .0 8 .5 4 .7 5 .2

せん断強さ D732 MPa 128 140 120 112 77 60 85

アイゾット衝撃強さ(3 .2.mm) D256 J/m

ノッチ付き 142 79 47 63 84 43 48 37

ノッチなし 1,062 504 340 404 250 219 160 107

ポアソン比 0 .45 0 .43 0 .39 0 .39 0 .39 0 .42

熱特性

荷重たわみ温度 D648 °C

1 .82.MPa 278 282 282 279 280 278 279 281

熱線膨張係数 D696 ppm/°C 30 .6 16 .2 9 .0 25 .2 25 .2 14 .4 11 .5 4 .5

熱伝導率 C177 W/mK 0 .26 0 .37 0 .53 0 .54 0 .65 0 .80

燃焼性(3)、.アンダーライターズ.ラボラトリーズ

UL.94 94.V-0 94.V-0 94.V-0 94.V-0 94.V-0 94.V-0

限界酸素指数(3) D2863 % 45 51 52 44 45

電気特性

誘電率 D150

103.Hz 4 .2 4 .4 6 .0 7 .3

106.Hz 3 .9 4 .2 5 .4 6 .6

誘電正接 D150

103.Hz 0 .026 0 .022 0 .037 0 .059

106.Hz 0 .031 0 .050 0 .042 0 .063

体積抵抗率 D257 Ω-cm 2.x.1017 2.x.1017 8.x.1015 8.x.1015 2.x.107.

表面抵抗率 D257 Ω 5.x.1018 1.x.1018 8.x.1017 4.x.1017 6.x.106

絶縁耐力(1.mm) D149 kV/mm 23 .6 32 .6

一般特性

密度 D792 g/cm3 1 .42 1 .61 1 .48 1 .46 1 .51 1 .59 1 .56 1 .56

硬度、ロックウェル.E D785 86 94 94 72 70 62

吸水率、24.時間 D570 % 0 .33 0 .24 0 .26 0 .28 0 .33 0 .12 0 .2 0 .3(1).主要物性値.–.個々のロットの実際の規格値の範囲内で変動します。(2).ASTM.D1708.を適用した場合の引張特性が表.5(6.ページ)に記載されています。(3)..これらのデータ取得に用いた試験方法は実験室の管理された条件のもとでの熱と炎への応答を測定するものですから、実際に火災の発生した条件での危険性が必ずしも正確に反映されていない場合があります。

www.SolvaySpecialtyPolymers.com4 トーロン.デザインガイド

表.4:主要物性(1).ー.US.単位

ASTM 高強度グレード 耐摩耗グレード

物性 試験方法 単位 4203L 5030 7130 4301 4275 4435 4630 4645

機械特性

引張強さ(2) D638 kpsi 22 .0 32 .1 32 .0 16 .4 16 .9 13 .6 11 .8 16 .6

破断時引張伸び D638 % 7 .6 2 .3 1 .5 3 .3 2 .6 1 .0 1 .9 0 .8

引張弾性率 D638 kpsi 650 2,110 2,400 990 1,280 2,100 1,080 2,700

曲げ強さ D790 kpsi

-321°F 41 .0 54 .4 45 .0 29 .0

73°F 34 .9 48 .3 50 .7 31 .2 30 .2 22 .0 19 .0 22 .4

275°F 24 .8 35 .9 37 .6 23 .5 22 .4 18 .7

450°F 17 .1 26 .2 25 .2 16 .2 15 .8 13 .2

曲げ弾性率 D790 kpsi

-321°F 1,140 2,040 3,570 1,390

73°F 730 1,700 2,400 1,000 1,060 2,150 990 1,800

275°F 560 1,550 2,270 790 810 1,630

450°F 520 1,430 1,900 720 740 1,500

圧縮強さ D695 kpsi 32 .1 38 .3 36 .9 24 .1 17 .8 20 .0 14 .4 22 .8

圧縮弾性率 D695 kpsi 580 1,150 1,430 770 580 1,240 683 760

せん断強さ D732 kpsi 18 .5 20 .1 17 .3 16 .1 11 .1 8 .7 12 .4

アイゾット衝撃強さ(1/8.inch) D256 ft-lbs/in

ノッチ付き 2 .7 1 .5 0 .9 1 .2 1 .6 0 .8 0 .9 0 .7

ノッチなし 20 .0 9 .5 6 .4 7 .6 4 .7 4 .1 3 2

ポアソン比 0 .45 0 .43 0 .39 0 .39 0 .39 0 .42

熱特性

荷重たわみ温度 D648 °F

264.psi 532 539 540 534 536 532 535 538

熱線膨張係数 D696 ppm/°F 17 9 5 14 14 8 20 8

熱伝導率 C177 Btu.in/hr.ft2°F 1 .8 2 .5 3 .6 3 .7 .4 .5 5 .6

燃焼性(3)、.アンダーライターズ.ラボラトリーズ

94.V-0 94.V-0 94.V-0 94.V-0 94.V-0 94.V-0

限界酸素指数(3) D2863 % 45 51 52 44 45

電気特性

誘電率 D150

103.Hz 4 .2 4 .4 6 .0 7 .3

106.Hz 3 .9 4 .2 5 .4 6 .6

誘電正接 D150

103.Hz 0 .026 0 .022 0 .037 0 .059

106.Hz 0 .031 0 .050 0 .042 0 .063

体積抵抗率 D257 Ω-cm 2.x.1017 2.x.1017 . 8.x.1015 8.x.1015 2.x.107

表面抵抗率 D257 Ω 5.x.1018 1.x.1018 . 8.x.1017 4.x.1017 6.x.106

絶縁耐力(0 .040.in) D149 V/mil 580 840 . . .

一般特性 . . . .

密度 D792 lb/in3 0 .051 0 .058 0 .054 0 .053 0 .054 0 .057 0 .056 0 .056

硬度、ロックウェル.E D785 86 94 94 72 70 62

吸水率、24.時間 D570 % 0 .33 0 .24 0 .26 0 .28 0 .33 0 .12 0 .2 0 .3(1).主要物性値.–.個々のロットの実際の規格値の範囲内で変動します。(2).ASTM.D1708.を適用した場合の引張特性が表.5(6.ページ)に記載されています。(3)..これらのデータ取得に用いた試験方法は実験室の管理された条件のもとでの熱と炎への応答を測定するものですから、実際に火災の発生した条件での危険性が必ずしも正確に反映されていない場合があります。

5性能特性 トーロン デザインガイド

性能特性

トーロンの比類のない特性は過酷な条件のアプリケーションに対応できます。広い温度範囲で持続性のある応力に対して強度を維持し、低クリープ、難燃性、良好な電気特性を持ち苛酷な環境下で優れた総合性能を発揮するトーロンは、多くのエンジニアリングポリマーの中でも独自な製品です。

機械特性

極端な温度における引張強さと曲げ強さ

超高温度

従来、他の多くのエンジニアリングプラスチックを適用するにはあまりに困難と思われたアプリケーションでも、優れた引張強さと曲げ強さを持ち、しかも.232°C.を超える高温下でも、その特性を維持できるトーロンならば使用が可能です。

多くの競合樹脂が「短時間ならば」260°C.まで使用可能と表現していますが、トーロンならば図.2.と.3.に示す高温領域まで総合性能を維持します。これらの図.2.と.3.は、トーロンの優れた引張強さと曲げ強さが高温でも低下しないことを明瞭に示しています。

204°C.の高温であっても、トーロンの引張強さと曲げ強さは.他のスーパーエンプラよりも優れています。図.4.と.5.はトーロンの強化グレードと他の強化スーパーエンプラを比較したものです。

図.2:.トーロン樹脂の優れた引張強さ

4203L

4301

4275

4435

5030

7130

引張強さ(

kpsi)

引張強さ(

MP

a)

30

25

20

15

10

5

0

200

150

100

50

0

500 100 150 200 250

10050 150 200 250 350300 400 500450

温度(°C)

温度(°F)

図.3:.広い温度範囲にわたるトーロン樹脂の高い曲げ強さ

4203L

4301

4275

4435

5030

7130

曲げ強さ(

kpsi)

曲げ強さ(

MP

a)

50

45

40

35

30

25

20

15

10

5

0

350

300

250

200

150

100

50

0

500 100 150 200 250

10050 150 200 250 350300 400 500450

温度(°C)

温度(°F)

図.4:.204°C.における強化トーロン樹脂と競合樹脂の引張強さ

引張強さ(

kpsi)

引張強さ(

MP

a)

20

15

10

5

0

120

100

80

60

40

20

07130

トーロン

PESU5030 PEEK PEI PPS

図.5:.204°C.における強化トーロン樹脂と競合樹脂の.曲げ強さ比較

曲げ強さ(

kpsi)

曲げ強さ(

MP

a)

30

20

10

0

200

150

100

50

07130 PESU5030 PEEK PEI PPS

トーロン

www.SolvaySpecialtyPolymers.com6 トーロン.デザインガイド

ASTM.試験方法.D638.による引張特性

前述の通り引張特性は.ASTM.D638.に準拠したデータです。引張特性のデータは、ASTM.D1708.が一般的に用いられるため、トーロンについても同じくこの試験方法を用いて試験を行っています。そのデータを表.5.に示します。

超低温度

超低温領域においてもトーロンは他の樹脂のように脆くなることはありません。表.6.が示すとおり、トーロンは超低温条件でも優れた特性を示します。

表.5:.ASTM.D1708.による引張特性

グレード

特性 4203L 4301 4275 4435 5030 7130

SI.単位

引張強さ(MPa)

23°C 192 164 131 110 205 203

135°C 117 113 116 90 160 158

232°C 66 73 56 52 113 108

破断時引張伸び(%)

23°C 15 7 7 6 7 6

135°C 21 20 15 4 15 14

232°C 22 17 17 3 12 11

引張弾性率(GPa)

23°C 4 .5 6 .8 8 .8 14 .5 14 .6 16 .5

曲げ弾性率.ー.高温における剛性高い弾性率を持つトーロンは、剛性に優れた金属の代替材料になります。トーロンの部品ならば、同等の剛性をはるかに軽量な部品で実現することができます。図.6.に示すとおり、トーロンが.232°C.という高温でも値が大きくしかも実質的に一定の弾性率を示すことから、部品が剛性と耐クリープ性または耐コールドフローに優れていることが考えられます。高温で剛性を失う傾向のある競合材料とは異なり、トーロンは図.7.から明らかなように、高温でも高い弾性率をそのまま維持します。

表.6:.-196°C.におけるトーロン成型樹脂の特性

グレード

特性 単位 4203L 4275 5030 7130

引張強さ(1) MPa 216 129 203 157

破断点伸び(1) % 6 3 4 3

曲げ強さ(2). MPa 282 200 374 310

曲げ弾性率(2) GPa 7 .8 9 .6 14 .0 24 .6

(1).ASTM.D1708(2).ASTM.D790

図.6:トーロンポリマーの曲げ弾性率

4203L43014275

443550307130

曲げ弾性率(

mp

si)

曲げ弾性率(

GP

a)

3.0

2.5

2.0

1.5

1.0

0.5

0.0

20

15

10

5

0

500 100 150 200 250

10050 150 200 250 350300 400 500450

温度(°C)

温度(°F)

性能特性 7トーロン デザインガイド

図.7:.204°C.における強化トーロン樹脂と競合樹脂の.曲げ弾性率比較

曲げ弾性率(

mp

si)

曲げ弾性率(

GP

a)

2.5

2.0

1.5

1.0

0.5

0.0

15

10

5

04435 PESU5030 7130 PEI PPS PEEK

トーロン

応力とひずみの関係トーロンは室温では降伏現象を起こしませんので破損ひずみや破断ひずみは伸びとして記録されました。トーロンの各グレードの室温における応力とひずみの関係を図.8.に示します。図.9.に示すのは室温における曲線の最初の.1%.の線形性を示す部分.(フック弾性)だけです。図.10.に示すのは温度.200°C.で測定した応力-ひずみ曲線の最初の部分です。

図.8:.23°C.における引張応力とひずみの関係.(ASTM.D638.タイプ.1.試験片を用いて試験)

引張応力(

kpsi)

ひずみ(%)

引張応力(

MP

a)

30.0

25.0

20.0

15.0

10.0

5.0

0.0

200

150

100

50

00 2 4 86

7130

5030

4301

4203L

図.9:.図.8.に示す.23°C.における応力とひずみの詳細

7130

5030

4301

4203L

引張応力(

kpsi)

ひずみ(%)

引張応力(

MP

a)

25.0

20.0

15.0

10.0

5.0

0.0

150

100

50

00.0 0.2 0.4 1.00.80.6

図.10:.200°C.における各種トーロン樹脂の引張応力と.ひずみの関係

7130

5030

4301

4203L

引張応力(

kpsi)

ひずみ(%)

30.0

25.0

20.0

15.0

10.0

5.0

0.00 2 4 86

図.11:.異なる温度におけるトーロン.4203LF.の引張応力と.ひずみの関係

23˚C

100˚C

150˚C

200˚C

引張応力(

kpsi)

ひずみ(%)

30.0

25.0

20.0

15.0

10.0

5.0

0.00 2 4 86

www.SolvaySpecialtyPolymers.com8 トーロン.デザインガイド

圧縮特性高温において引張強さが保持されることに加えて、トーロンは高温においても優れた圧縮強さ保持します。非強化トーロンの圧縮強さは、ガラス繊維または炭素繊維で強化した高機能ポリマーの圧縮強さに匹敵します。その卓越した弾性回復力により、トーロンは圧縮永久ひずみの原因となる降伏現象やクリープを起こさずに、優れた弾性圧縮特性を提供します。より高い強度と耐摩耗性を必要とするアプリケーションのために、耐摩耗グレードばかりでなくガラス繊維および炭素繊維で強化したグレードも用意されています。

圧縮特性ばかりではなく、耐クリープ性と耐疲労性にも優れたトーロンは、優秀なシール材料としてシールリング、油圧ポ.ペット弁、ブレーキ用タペット、チェックボール、スラスト.ワッシャー、コンプレッサプレートなどのアプリケーションにご使用いただけます。

表.7:ASTM.D695.による圧縮特性

特性 4203L 4601 4630 4645 5030 7130

SI.単位

圧縮強さ(MPa)

23°C 172 165 96 124 214 234

100°C 131 124 83 124 165 186

150°C 103 103 76 110 138 158

200°C 83 83 62 90 110 124

圧縮弾性率(MPa)

23°C 3,163 3,114 4,706 5,236 4,892 6,139

100°C 2,191 2,122 2,026 3,645 3,273 3,803

150°C 2,136 2,067 2,115 3,149 3,087 3,790

200°C 2,067 2,046 2,019 3,383 3,121 3,645

性能特性 9トーロン デザインガイド

繰り返し応力への耐性

疲労強さ材料に周期的な応力を加えると、その材料の極限強さ以下のレベルで破損が起こります。繰り返し荷重または振動による破損への耐性を疲労強さと呼び、設計時に考慮しなければならない重要項目の一つです。トーロンは引張疲労試験と非常に過酷な両方向曲げ疲労試験のどちらにおいても優れた疲労強さを示します。

最大応力と破損に至るサイクル数の関係を示した.S-N.ダイアグラムは製品寿命を予測するのに役に立ちます。最大応力は予期される力と適切な応力集中係数、および断面係数を使用して決定します。次に最大応力と、適用される環境条件に対応する疲労強さ.S-N.カーブとを比較してその材料が耐えうると予測される最大繰り返し応力を決定します。

疲労試験で得られる値は試験片と試験方法の影響を受けるため、これを絶対的な値として受け取るのではなく、あくまでもガイドラインと考えることが重要です。トーロン製の部品は繰り返し応力に耐性を示します。炭素繊維強化グレードであるトーロン.7130.は、優れた疲労強さという点で競合するエンジニアリングポリマーよりも優れています。数種のトーロングレードについて.S-N.カーブをまとめた図.12.を見れば明らかなように、トーロンは.1,000.万回を超えるサイクルでも曲げモードの繰り返し応力に優れた耐性を示し、さらに図.13.からトーロン.7130.は片振り繰り返し応力が負荷されてもその総合的な性能が損なわれないことが分かります。図.14.から分かるように、応力負荷のサイクル数を下げるとトーロン.7130.の疲労強さはさらに高い値を示します。

高温条件下であってもトーロンは繰り返し応力に対して強度を維持します。予め試験温度でコンディショニングを行った試料に.177°C.で曲げ疲労試験を実施しました。その結果をまとめた図.15.は、トーロンが高温での耐疲労特性を必要とするアプリケーションに最適であることを示しています。

図.12:.30.Hz.におけるトーロン樹脂の曲げ疲労強さ

4203L

4275

5030

7130

最大応力(

kpsi)

破損に至るサイクル数

最大応力(

MP

a)

14

12

10

8

6

4

2

0

100

80

60

40

20

0107106105104103

図.13:.トーロン.7130、4230L.の片振り引張疲労強さ、.30.Hz、A.レシオ:0 .90

4203L

7130

最大応力(

kpsi)

破損に至るサイクル数

最大応力(

MP

a)

30

25

20

15

10

5

0

200

150

100

50

0107106105104103

www.SolvaySpecialtyPolymers.com10 トーロン.デザインガイド

図.14:.トーロン.7130.の低サイクル片振り引張疲労強さ、.2.Hz、A.レシオ:0 .90

7130

最大応力(

kpsi)

破損に至るサイクル数

最大応力(

MP

a)

30

25

20

15

10

5

0

200

150

100

50

0107106105104103

図.15:.177°C、30.Hz.におけるトーロン樹脂の高温曲げ疲労強さ

4203L

5030

7130

最大応力(

kpsi)

破損に至るサイクル数

最大応力(

MP

a)

14

12

10

8

6

4

2

0

100

80

60

40

20

0107106105104103

表.8:.アイゾット耐衝撃性(3 .2.mm)

ノッチ付き ノッチなし

グレード J/m J/m

4203L 142 1,062

4301 .63 .404

4275 .84 .250

4435 .42 .220

5030 .79 .504

7130 .47 .340

図.16:.トーロン樹脂と競合材料のアイゾット耐衝撃性比較

ノッチ付きアイゾット(

ft-l

bs/

in) ノ

ッチ付きアイゾット(

J/m)

3

2

1

0

150

100

50

04203L PI5030 4275 PPS PEI PEEK

トーロン

耐衝撃性トーロンはほとんどの高弾性プラスチックよりも優れた衝撃エネルギー吸収特性を持っています。ノッチ付きアイゾット法.(ASTM.D256)を用いる試験においてトーロンは他の高耐熱樹脂をはるかに凌ぐ結果を示しました(図.16)。トーロンについてのノッチ付き、ノッチ無し衝撃試験の結果をまとめて表.8.に示します。

性能特性 11トーロン デザインガイド

破壊靭性破壊靭性はポリマーの破壊エネルギー(Glc)を測定することによって決定されます。海軍研究試験所(NRL)は小形の引張試料(図.17)を用いて、ポリマーが衝撃を吸収して破壊を起こすことなくエネルギーを分散する能力の尺度である.Glc.を決定しました。この値が大きいほど衝撃靭性が優れていることを表し.ます。海軍研究試験所発行の「NRL.Memorandum.Report.5231」.(1984.年.2月.22.日)から選択したデータを表.9.に示します。予期されるように、熱硬化性樹脂は熱可塑性樹脂ほどにはうまく衝撃エネルギーを吸収して分散することができないため、破壊靭性の値が低くなっています。一方、トーロンは.Glc.値として.3 .4.kJ/m2.という優れた破壊靭性を示しました。破壊靭性と有効温度範囲の間の相反する関係を示すため、表にはガラス転移温度も同時に示してあります。強靭さと高い.Tg.値のバランスがうまくとれているのがポリアミドイミド樹脂の特徴です。

図.17:.小形引張試験片

W

a

b

Y2PC2a

GICEW2b2

=

ここで:Y = 29.6−186(a/w)+656(a/w)2−1017(a/w)3+639(a/w)4

P = 臨界破壊荷重a = 亀裂の長さE = サンプル弾性率

表.9:.バランスのとれたポリアミドイミドの破壊靭性と.高いガラス転移温度

破壊エネルギー Tg

kJ/m2 °C

熱硬化性樹脂

ポリイミド-1 0 .20 350

ポリイミド-2 0 .12 360

四官能基エポキシ 0 .076 260

熱可塑性樹脂

ポリアミドイミド 3 .4 275

ポリサルホン 3 .1 174

ポリエーテルサルホン 2 .6 230

ポリイミド-4 2 .1 365

ポリイミド-3 0 .81 326

ポリフェニレンスルフィド 0 .21 —

www.SolvaySpecialtyPolymers.com12 トーロン.デザインガイド

熱安定性

熱重量分析トーロンは広い温度範囲で比類のない安定性を示します。空気中または窒素雰囲気中で毎分.10°C.の昇温を行うと、トーロン.4203L.は図.18.に示すように通常の使用温度範囲はもとより、それをはるかに超える温度まで実質的に重量減少を起こしま.せん。

図.18:.トーロン.4203L.の熱重量分析

重量(

%)

100

80

60

40

20

0400200 600 800 1,000 1,4001,200

0 200 400 600 800温度(°C)

温度(°F)

窒素空気

長期間の熱曝露による影響

UL.相対温度指数

UL.相対温度指数(RTI)は連続使用可能な最高温度を評価する尺度であり、アンダーライターズラボラトリーズが規定する方法で定義されます。

まず最初に試験片の引張強さや衝撃強さ、絶縁耐力、耐アーク性、寸法安定性、引火性を含む初期特性を測定します。それぞれの特性値について、各水準温度において経過時間と特性変化の記録をとり、初期値と比較した特性値変化をパーセント値として計算します。各温度について、特性値が初期値の.50%.に低下するまでの経過時間を、その特性に対する「終了寿命」とします。予測寿命をプロットして回帰式をあてはめることに.よって、任意の使用温度における「平均寿命」を予測します。.RTI.は推定寿命が.10.万時間となる温度です。上記の方法に従ってトーロンの絶縁耐力(電気特性)、アイゾット衝撃(衝撃有りの機械特性)、および引張強さ(衝撃無しの機械特性)が.50%.に低下するまで試験を行いました。それ以外の特性についても大きな変化は見られませんでした。

表.10:トーロン樹脂の相対温度指数

機械的

最小厚み 電気的 衝撃あり 衝撃なし

mm °C °C °C

4203L 0 .81 220 * 210

. 1 .2 220 * 210

. 2 .4 220 * 210

. 3 .0 220 200 220

4301 . 3 .0 * 200 200

5030 . 1 .5 220 * *

. 2 .4 220 * *

. 3 .0 220 200 220

*.未試験

RTI.はその指数温度において少なくとも.10.万時間の有効寿命を持つことを予測してくれます。トーロンポリマーの.UL.RTI.は.220°C.という高い値を示し、これは.220°C.で.11.年以上の連続使用が可能であることを意味します。これは他のほとんどの高耐熱エンプラと比較してもはるかに高い値です。トーロン.PAI.グレード.4203L、4301、および.5030.についての相対温度指数をまとめて表.10.に示します。最新の情報についてはアンダーライターズラボラトリーズの.Web.サイト(www.ul.com)をご覧ください。

熱老化後の特性保持トーロンは化学分解に安定で、長期間の熱曝露後も強度を維持します。ポリマーの熱安定性を定義する方法の一つは高温条件でエージングした試験片の機械特性を測定することです。

射出成形後ポストキュアした引張り試験片(ASTM.D1708.準拠、3 .125.mm.厚)に.250°C.に保った強制空気加熱オーブンでエージング処理を施しました。試料を定期的にオーブンから取り出し、温度.23°C、相対湿度.50%.に調整してから引張強さを測定しました。

図.19.に示すように、トーロンは高温条件下での長期のエージング後も強度を保持しています。1.万時間経過後のトーロンの引張強さは、他の多くの競合樹脂の限界強度を超えています。例えば、トーロン.4203L.はこの条件でも.170.MPa.を超える引張強さを維持しています。通常のポストキュアよりも初期段階では試験片の引張強さがむしろ強くなっていることも非常に興味深いことです。

性能特性 13トーロン デザインガイド

図.19:.250°C.での熱老化後のトーロン樹脂の強度保持

5030

4301

4203L

引張強さ(

kpsi)

エージング時間(時間)

引張強さ(

MP

a)

35

30

25

20

15

10

5

0

200

150

100

50

010,0005,0003,0002,0001,000500300200100

表.11:.トーロン.4203L.の熱老化後の特性保持

物性

250°C.における経過時間

2,000 12,000 17,000

耐絶縁力(1)(kV/mm) 25 .7.

燃焼性(2)(UL.94) V-0 V-0 V-0

寸法変化(2)(%) 0 .0 0 .5 0 .9

引張強さ保持(2)(%) 110 86 67

アイゾット衝撃強さ保持(2)(%) 101 67 38

(1).試料片の厚み.0 .9.mm(2).試料片の厚み.3 .2.mm

トーロンは優れた電気的、機械的特性を維持するばかりでなく、長期のヒートエージング後についても.UL.燃焼性を満足しています。表.11.に示す通り、トーロン.4203L.は.250°C.という高温に長期間曝された後でも、要求の厳しいアプリケーションに十分適応します。

比熱比熱を温度の関数として測定するには示差走査熱量計を使用します。4.種類のトーロンのグレードを対象として.4.段階の温度で測定したデータを表.12.に示します。

熱伝導率低い熱伝導率を持つトーロンは断熱を必要とするアプリケー.ションに最適な材料です。トーロンによるヒートシールドは重要なシール要素を高温から保護し、また敏感な装置部品を熱損失から守ります。表.13.に.ASTM.C177.を適用して測定したトー.ロンの熱伝導率を示します。このときの試験片肉厚は.1 .6.mm、.低温側プレート温度が.50°C、高温側プレート温度が.100°C.で.した。

表.12:トーロンポリマーの比熱

グレード

比熱(cal/gm°C)

4203L 4301 5030 7130

温度(°C)

25 0 .242 0 .240 0 .229 0 .230

100 0 .298 0 .298 0 .276 0 .285

200 0 .362 0 .359 0 .327 0 .346

250 0 .394 0 .385 0 .353 0 .375

表.13:トーロン樹脂の熱伝導率

グレード

熱伝導率

W/m-K

4203L 0 .26

4301 0 .54

4275 0 .65

4435 0 .80

5030 0 .37

7130 0 .53

www.SolvaySpecialtyPolymers.com14 トーロン.デザインガイド

熱線膨張係数(CLTE)熱線膨張係数(CLTE)は、固体材料が温度の上昇につれて膨張する割合を示す尺度です。CLTE.の値が高いほど、その固体の温度変化に対する膨張・収縮が大きくなります。

CLTE.は、部品や表面の嵌合に必要となる厳格な寸法公差を達成する際に影響を与えます。コーティングまたはオーバーモールドされた基材との密着性にも影響を与え、広い温度範囲で使用される部品やコーティングの応力とも関係します。

CLTE.試験法

CLTE.を測定するための試験方法が何通りか存在します。ASTM.D696(-30~30°C)および.ASTM.E228(-180~900°C)は.ディラトメトリー(膨張率測定)法に基づく試験方法であり、測定装置に取り付けられた石英ガラス製のロッドとチューブを相互にスライドさせます。ASTM.E831(-120~900°C)および.ISO.11359-2.は熱機械分析を可能にする試験法であり、直線運動センサを変位測定プローブと組み合わせて使用します。

CLTE.に影響を与える要素

CLTE.はサンプルの寸法と調整方法によって変化することを認識することが重要です。したがって、CLTE.データを十分に解析するためには、いくつかの要素を考慮しなければなりません。

部品厚み

熱膨張の厚みに対する変化は、線形ではありません。厚みのある部品の場合は、熱の流れと部位ごとの温度差のために.CLTE.が増大・減少することがあります。

温度範囲と相変化

ポリマーの相はガラス転移温度の変化に伴って変わることがあります。Tg.を超える温度では分子の移動度が大きくなり、したがって膨張率も上昇します。

加工性

金型温度やアニーリングなどの因子は部品の結晶度と応力に影響を与え、その結果として.CLTE.にも影響を与えます。CLTE.を最小化するためには、トーロン樹脂の適切なキュアリングが重要です。

強化材

ガラスや炭素繊維などの高いアスペクト比を持つ充填材を使用すると.CLTE.が異方性を示すようになります。充填材の配向は加工パラメータと金型設計によっても影響を受けます。

表.14:.トーロン樹脂と各種金属の.CLTE(1).

CLTE

ppm/°C

トーロン.7130. .9 .0

インコネル.X、アニーリング処理 12 .1

無処理の炭素鋼.AISI-SAE.1020. 12 .1

チタニウム.6-2-4-2. 12 .6.

トーロン.5030 16 .2

銅. 16 .7

ステンレス鋼、タイプ.304. 17 .3

一般ブロンズ、90%、C2200 18 .4

アルミニウム合金.2017、アニーリング処理、.ASTM.B221

22 .9

トーロン.4275. 25 .2

トーロン.4301. 25 .2

アルミニウム合金.7075. 26 .0

トーロン.4203L 30 .6(1)..トーロン樹脂の.CLTE.データは.ASTM.D696.に従って温度範囲.24~149°C.で取得されたものです。金属の.CLTE.データは「CRC.Handbook.of.Chemistry.and.Physics」(54.版)および「Materials.Engineering」(1984.Materials.Selector.版、.1983.年.12.月)の引用です。

部品形状

厚みの異なる試料は、その熱伝導率に応じて異なる結果をもたらします。最も有用な.CLTE.測定を行うには、実際に用いられる寸法に近い厚みを持ち、実際に近い方法で調整された部品を使用して試験を行ってください。

一般的には、部品は実際に使用される温度において適正な寸法を保つよう設計されています。成形方法もこれに同じ考えに基づいて設計し、クリアランスと寸法公差も温度による膨張を考慮に入れなければなりません。

試験で得られるのは流れ方向、またはそれを横断する方向の..CLTE.データですが、実際のアプリケーションが必要とするのは、.CLTE.のあらゆる方向への影響を織り込んだデータです。

トーロン.PAI.は非晶性であるため、等方性に優れた.CLTE.を示し、広い温度範囲において高度の不変性を示します。表.14.に示すように、強化したトーロンは、一般的な金属材料とほぼ同レベルの熱膨張を示します。

性能特性 15トーロン デザインガイド

耐クリープ性材料に応力を加えると材料は変形、つまりひずみを発生します。直接的に発生するひずみは、適当な弾性率を用いて計算することができます。応力を長時間にわたって連続的に与えると、これに加えてクリープひずみとして知られるひずみが発生します。トーロンは耐ク.リープ性を持ち、応力に対してプラスチックというよりはむしろ金属に近い性質を示します。トーロンに測定可能なクリープを起こさせるためには、他のほとんどのプラス.チックならば限界強度を超えるレベルの応力を加えなければなりません。設計者は、提案されたアプリケーションの予期される応力と、温度条件下におけるプラスチックの長期的なクリープ挙動を考慮しなければなりません。室温において.34 .5、68 .9、および.103 .4.MPa.の応力を加えて引張クリープ試験(ASTM.D2990)を行った結果から選択した.データをまとめて図.20~24.に示します。

図.25~29.に示すのは同じ試験を.204°C.で実施した結果です。非強化トーロングレードは.204°C.の高温で34 .5.MPa.を超える応力を負荷するとクリープまたは破断を起こすことがあります。したがって、このようなアプリケーションには強化グレードの使用をお奨めします。

図.20:.23°C.におけるトーロン.4203L.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

103.4 MPa

図.21:..23°C.におけるトーロン.4275.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

103.4 MPa

図.22:..23°C.におけるトーロン.4301.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

103.4 MPa

図.23:..23°C.におけるトーロン.5030.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

103.4 MPa

図.24:..23°C.におけるトーロン.7130.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

103.4 MPa

www.SolvaySpecialtyPolymers.com16 トーロン.デザインガイド

図.25:..204°C.におけるトーロン.4203L.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

図.26:..204°C.におけるトーロン.4275.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

図.27:..204°C.におけるトーロン.4301.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

図.28:..204°C.におけるトーロン.5030.のひずみと時間

ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

図.29:..204°C.におけるトーロン.7130.のひずみと時間ひずみ(

%)

5

4

3

2

1

01 10 1,000100

期間(時間)

34.5 MPa

68.9 MPa

性能特性 17トーロン デザインガイド

燃焼性試験データはトーロン製部品が電気、電子、航空宇宙関連、その他の燃焼性が重要なアプリケーションに適していることを示しています。トーロン.5030.と.7130.は燃焼性と煙濃度および毒性ガス放出に関する.FAA.の要求特性を満たしており、さらに航空機内装品に対して提案されている規格をはるかに上回っています。

酸素指数ASTM.D2863.によって、酸素指数とは室温を初期温度としてこの試験方法の規定する条件に従って材料を酸素と窒素混合気中で燃焼させたときに、その発炎燃焼を維持させるために最低限必要な酸素濃度を容積パーセントで表した値と定義されてい.ます。

通常の空気中には.21%.の酸素が含まれているため、酸素指数が.21%.よりも明らかに高い物質は、より酸素濃度の高い雰囲気中でなければ燃焼しないことになり、それだけ難燃性が高いと考えられます。何種類かのトーロン樹脂の酸素指数を表.15.に示します。一般にこの値が大きいほど耐燃焼性が高いことを示しています。

表.15:酸素指数、ASTM.D2863

グレード 酸素指数(%)

4203L 45

4301 44

4275 45

5030 51

7130 52

NBS.煙濃度材料が燃えると煙が発生します。発生する煙の量と濃度は多くの用途で重要です。

相対煙濃度を評価する標準的な方法は.ASTM.E662.に規定されています。この試験はもともと米国国家標準局(NBS)によって開発されたものであるため、しばしば.NBS.煙濃度試験と呼ばれます。

NFPA.258.に規定された手順に従い、トーロンの試験を発煙時.と燃焼時の両方で実施しました(試料片寸法:1 .3~1 .5.mm)。その結果を表.16.に示します。

表.16:NBS.煙濃度

4203L 5030 7130

特性 Sm(1) Fl(2) Sm Fl Sm Fl

最小光透過率(%) 92 6 96 56 95 28

最大特有光学密度.(Dm)

5 170 2 35 3 75

90%.Dm.に達するまでの時間(分)

18 .5 18 .6 10 .7 15 .7 17 .0 16 .0

(1).Sm.=.発煙(2).Fl.=.発炎燃焼

毒性ガス放出試験

表.17:FAA.毒性ガス放出試験

5030 7130

化学薬品 Sm(1) Fl(2) Sm Fl

塩酸 ..0 .<1 ..0 .<1

フッ化水素酸 ..0 ..0 ..0 ..0

一酸化炭素 <10 120 <10 100

窒素酸化物 .<2 .19 ..0 .14

シアン化水素酸 ..0 ..4 ..0 ..5

二酸化硫黄 ..0 ..0 ..0 ..4

(1).Sm.=.発煙、ppm(2).Fl.=.発炎燃焼、ppm

着火性ASTM.D1929.に従ってトーロン.4203L.の着火温度の試験を実施した結果を表.18.に示します。

引火温度は、試料の周りに空気を流した状態で加熱して発煙させ、外部からパイロット炎を与えるだけで引火する十分な量の燃焼性ガスが発生する最も低い温度と定義されています。

自己発火温度とは、試料の周りに空気を流した状態で加熱を.行ったときに、着火源がないにもかかわらず試料自体の発熱特性によって発火、もしくは自己発火に至る最も低い温度と定義されており、その判定には爆発や炎、または持続性のある赤熱発生の有無を使用します。これらの値は材料の着火性の指標として使用されます。

www.SolvaySpecialtyPolymers.com18 トーロン.デザインガイド

表.18:トーロン.4203L.の着火特性

ASTM.D1929 °C

引火温度 570

自己発火温度 620

UL.94.燃焼規格アンダーライターズラボラトリーズが設定した.UL.94.燃焼規格は、プラスチック材料をその難燃性を基準として分類するシステムです。プラスチック材料に与えられる燃焼性の評価は、その材料が実験室内で正確にコントロールした条件下で熱と炎に対してどのような挙動を示すかによって決定され、特定用途におけるその材料の燃焼性を判断する予備的な指標として利用されます。熱と炎に対する熱可塑性樹脂の実際の挙動は、その製品の寸法や形状、使用方法などを含む他の因子の影響を受けます。これに加えて、製品を実際に使用する場面での着火の容易さ、燃焼速度、炎の広がり、燃料の存在の有無、燃焼の激しさ、燃焼生成物等の要素も、材料の燃焼性を左右します。

UL.94.規格は主要な.3.種類の試験方法から構成されています。.すなわち、水平燃焼試験、50W.試験炎による垂直燃焼試験、および.500W.試験炎による燃焼試験の.3.種類です。

水平燃焼試験

HB.の分類では、射出成形試験片の大きさは長さ.125.mm、幅.13.mm、および評価を希望する最小の厚みに制限されています。クランプによって水平に保持されたサンプルの、クランプされていない側の端に、45°.の角度で.20.mm.の青炎を.30.秒間あて、燃焼の先端が試験片の端から.25.mm.の位置に予め付けられているマークに達したらすぐに炎を離します。炎を離してから、燃焼の先端が.25.mm.ラインから.100.mm.ラインまで延焼する速度を計算します。この方法で少なくとも.3.個の試験片をテストします。厚さが.3.mm.以上の試験片については延焼速度が.40.mm/分を超えなかった場合、また、厚みが.3.mm.未満の試験片については.75.mm/分を超えなかった場合に、そのプラスチックに.HB.の格付けが与えられます。延焼が.100.mm.の基準マークに達しなかった製品についても同じ格付けが与えられます。

表.19:.UL.分類基準

基準 V-0 V-1 V-2

個々の試験片の残炎時間.(t1.または.t2)

≤.10s ≤.30s ≤.30s

あらゆる条件の組合せに対する.全残炎時間(5.個の試験片についての.t1.+.t2)

≤.50s ≤.250s ≤.250s

2.回目接炎後の各試験片の残炎時間と残燼時間の合計(t2.+.t3)

≤.30s ≤.60s ≤.60s

各試験片の保持クランプまでの.残炎または残燼

なし なし なし

発炎物質または滴下物による.標識用綿の着火

なし なし あり

50W.試験炎による垂直燃焼試験

サンプルを垂直にクランプして燃焼させ、その結果をもとに材料を.V-0、V-1、または.V-2.のいずれかに分類します。

50W.試験炎による垂直燃焼試験は.HB.よりもさらに苛酷な試験であり、対象となるサンプルは長さ.125.mm、幅.13.mm、および評価を希望する最小の厚み(標準的には.0 .8.mm.または1 .57.mm)です。

サンプルを垂直にクランプし、試験片の下端に長さ.20.mm.の青炎をあてます。10.秒間あてた後で炎を離します。引火せずに炎が消えてしまうようであれば、もう一度.10.秒間炎をあててから引き離します。同じ方法で、全部で.5.個のサンプルについて試験を行います。材料を分類するためのこれら試験における基準一覧を表.19.に示します。

何種類かのトーロン樹脂グレードの格付け結果を表.20.に示します。トーロンの最新の格付け情報についてはアンダーライ.ターズラボラトリーズのウェブサイト.www.ul.com.をご覧ください。

性能特性 19トーロン デザインガイド

表.20:.アンダーライターズ.ラボラトリーズによる.垂直燃焼性(UL.94)

厚さ

UL.94.格付けグレード mm

4203、4203L 1 .2 V-0

2 .4 V-0

3 .0 V-0

4301 1 .2 V-0

2 .4 V-0

3 .0 V-0

5030 1 .2 V-0

1 .5 V-0

2 .4 V-0

3 .0 V-0

表.21:FAA.垂直燃焼性

平均延焼長

グレード mm

5030 15 .2

7130 15 .2

FAA.燃焼性トーロン.5030.と.7130.の輸送カテゴリー航空機に適用される.FAA.垂直燃焼試験の結果を表.21.に示します。この試験は.25 .853(a).と付録.F.に記述されています。

トーロン.5030.と.7130.のサンプルに対しては水平燃焼試験.(FAA.輸送カテゴリー航空機、25 .853.[b-3].および付録.F)と.45.燃焼試験(FAA.荷物・手荷物コンパートメント、25 .855. [1-a])も実施しました。どちらのケースでも試験サンプルは発火しませんでした。以上の結果から、トーロン.5030.と.7130.がこれらの規格に適合していることが分かります。

表.22:.電気照明器具の燃焼性(UL.57)

グレード 試験結果

4203Lセクション.81 .12.の規定により、厚さ.1 .02、3 .18、.5 .08.mm.において非可燃性

UL.57.電気照明器具トーロン.4203L.がこの規格の要求する燃焼性に適合するか否かについて試験を行いました。表.22.に示すように、この樹脂は要求事項を満たしています。

注記:データ収集のためにこのセクションで使用された試験方法は、その規定に従って実験室内の管理された条件下での熱または炎による燃焼を測定したものであり、必ずしも実際に炎が発生する状況下での正確な尺度とは限りません。さらに、これらの樹脂をお客様がどのような条件で使用されるのか(内部または外付けで組み込む部品や最終的な処理条件、物理的形状等)ソルベイスペシャルティポリマーズは関知できかねるため、.これらの結果はそのままお客様の目的とする使用法に適合しない場合もあります。

www.SolvaySpecialtyPolymers.com20 トーロン.デザインガイド

様々な環境における性能

耐薬品性トーロンは、通常の温度条件では脂肪族・芳香族炭化水素、塩素化・フッ化炭化水素、およびほとんどの酸のいずれからも実質的に何の影響も受けません。しかし、この樹脂は飽和水蒸気や強塩基、および高温条件の酸類から悪影響を受けることがあります。いくつかの化学薬品がトーロン.4203L.の引張強さに及ぼす影響を表.23.に示します。耐薬品性を最大限に引き出すためにはトーロン製部品に適切なポストキュアを施す必要があります。

表.23:.トーロン.4203L.の耐薬品性(24時間、93°C)

化学薬品 区分 化学薬品 区分酸酢酸(10%) A モルホリン. A

氷酢酸 A ピリジン. F

無水酢酸 A アルデヒドとケトン乳酸 A アセトフェノン. A

ベンゼンスルホン酸 F ベンズアルデヒド. A

クロム酸(10%) A シクロヘキサノン. A

ギ酸(88%) C ホルムアルデヒド(37%). A

塩酸(10%) A フルフラール. C

塩酸(37%) A メチルエチルケトン. A

フッ化水素酸(40%) F 塩素化有機化合物リン酸(35%) A 塩化アセチル(49°C). A

硫酸(30%) A 塩化ベンジル(49°C). A

塩基 四塩化炭素 A

水酸化アンモニウム(28%). C クロロベンゼン A

水酸化ナトリウム(15%). F 2-塩化エタン A

水酸化ナトリウム(30%). F クロロホルム(49°C) A

水溶液(10%) エピクロロヒドリン. A

硫酸アルミニウム. A 塩化エチレン. A

塩化アンモニウム. A エステル硝酸アンモニウム. A 酢酸アミル A

塩化バリウム. A 酢酸ブチル A

臭素(飽和溶液、49°C) A フタル酸ブチル A

塩化カルシウム. A 酢酸エチル A

硝酸カルシウム. A エーテル塩化第二鉄. A ブチルエーテル. A

塩化マグネシウム. A セロソルブ. A

過マンガン酸カリウム. A P-ジオキサン(49°C) A

重炭酸ナトリウム. A テトラヒドロフラン. A

塩化銀. A 炭化水素炭酸ナトリウム. A シクロヘキサン. A

塩化ナトリウム. A ディーゼル燃料. A

クロム酸ナトリウム. A ガソリン(49°C). A

次亜塩素酸ナトリウム. A ヘプタン. A

硫酸ナトリウム. A 鉱油. A

硫化ナトリウム. A モーターオイル. A

亜硫酸ナトリウム. A ストッダード溶剤 A

アルコール トルエン A

2-アミノエタノール F ニトリルn-アミルアルコール A アセトニトリル. A

n-ブチルアルコール A ベンゾニトリル. A

シクロヘキサノール A ニトロ化合物

エチレングリコール A ニトロベンゼン A

アミン ニトロメタン A

アニリン A その他n-ブチルアミン. A リン酸クレシルジフェニル A

ジメチルアニリン A スルホラン A

エチレンジアミン. F リン酸トリフェニル A

区分の説明A.-.優.-.影響なし、機械特性への影響も無視B.-.良.-.影響は軽微、機械特性への影響も小C.-.可.-.中程度の影響、材料の寿命に制約ありF.-.不可.-.短期間で材料の破損、分解、溶解あり

性能特性 21トーロン デザインガイド

表.24:.149°C.で自動車用潤滑オイルに浸漬した後の特性保持

4203L 4275

潤滑剤重量変化.(%)

曲げ強さ.保持.(%)

重量変化.(%)

曲げ強さ.保持.(%)

モーターオイル(1) . 0 .0 . 99 .4 . 0 .0 . 95 .5

トランスミッションオイル(2)

. 0 .0 100 .3 . 0 .0 . 94 .2

.ギア潤滑剤(3) +0 .2 102 .7 +0 .2 100 .6

(1).Valvoline.SAE.20W(2).Exxon.11933(3).Penzoil.80W-90

自動車・航空機用オイル等への耐性

航空機や自動車エンジニアにとっては、この分野で一般的に使用されるオイル等に接触したポリマーが、その特性をどこまで維持できるかという点は、重大な関心事です。全浸漬試験の結果によれば、トーロンは.149°C.で一般潤滑オイルの影響を受けず、低温で航空機用油圧オイルの影響を受けず、さらに高温・高応力条件でもタービンオイルの影響を受けません。ただし、135°C.では航空機用油圧オイルによって強度が若干低下します。オイル等への浸漬試験の具体的な方法と結果を表.24.と.25.に示します。

自動車用潤滑オイル

ASTM.D790.の試験片は、潤滑オイル中に温度.149°C.で.1.か月浸漬後、室温で試験しました。トーロン.4203L.と.4275.はこのような条件下でも、本来の特性を維持しました(表.24)。

これとは別な実験として、トーロン.4301.と.4275.を.3.種類の.Ford.純正トランスミッションオイル(ATF)に.150°C.で.1,500.時間浸漬しました。浸漬後の引張強さと曲げ弾性率を測定して浸漬前の値と比較しました。表.25.に示すように、これらのオイルによる劣化に対して非常に優れた耐性を示しました。

表.25:.150°C.で.Ford.ATFに.1,500.時間浸漬した後の影響

引張強さ保持(%) 曲げ弾性率保持(%)

オイル 4301 4275 4301 4275

1 87 95 97 93

2 89 88 93 96

3 85 97 94 92

航空機油圧オイル(Skydrol®.500B)

トーロンのベアリンググレードである.4301.と.4275.を航空機用油圧オイルに温度.-80°C.と.135°C.で.41.日間浸漬しました。得られた引張特性変化を表.26.に示します。

いずれのトーロンのグレードも共に温度.135°C.である程度の影響を受け、引張強さが約.10%.低下しました。特筆すべきことは、引張伸びに変化がないことから、この強度劣化は材質の脆化によるものではないということです。試験の結果、トーロン.4203L.の試験片は航空機油圧オイル中で高い応力を負荷しても亀裂や軟化、破断に対して強い耐性を示しました。低温試験では、どちらのグレードについても、顕著な効果は観察されませんでした。

表.26:.航空機用油圧オイルに浸漬後の引張強さ(1).

グレード引張強さ保持.(%)

伸び保持.(%)

4301.

135°C.にて.1,000.時間 . 89 .6 . 94 .1

-80°C.にて.1,000.時間 . 94 .0 . 95 .8

4275.

135°C.にて.1,000.時間 . 92 .7 119 .3

-80°C.にて.1,000.時間 101 .3 129 .8

(1).Skydrol®.500B

www.SolvaySpecialtyPolymers.com22 トーロン.デザインガイド

航空機用タービンオイル、応力負荷がある場合とない場合

トーロン製部品は高温で応力を負荷した条件下で.Aeroshell®.500.タービンオイルに対して優れた耐性を示しました。応力を加えてタービンオイルに.100.時間曝露した条件で、トーロン.4203L.と.7130.に若干の影響が見られましたが、4203L.は.204°C.までの温度条件で破断を起こすことなしに極限引張強さの.80%.の値を保持し、炭素繊維強化グレードである.7130.はさらに良い成績を示して.232°C.までの温度範囲で極限値の.80%.の応力レベルに耐えました。

応力を負荷しなかった別の試験では温度.150°C.で.Aeroshell®.500.に.1,000.時間浸漬した後でもトーロン.4203L.と.4301.は実質的に全く引張強さに変化は見られませんでした。

応力下での耐薬品性完全なポストキュア処理後のトーロン製部品の応力下での耐薬品性を試験しました。127.x.13.x.3.mm.の試験片を半径.127.mm.の曲面を持つ治具の上に固定しました。薬を各試験片の中央部に.1.分間塗布しました。さらに.1.時間後と.2.時間後に塗布を繰り返しました。24.時間経過後の試験片についてクレーズやク.ラック、膨潤、軟化の有無を検査しました。

以下の薬品環境に対する耐性を試験しました。航空機用ガソリン、タービン燃料(Jet.A/A-1)、油圧オイル、メチルエチルケトン、塩化メチレン、1,1,1-トリクロロエタン、およびトルエン。試験片の中で、破壊やクラック、膨潤、軟化を示すものはありませんでした。

水の影響他の高耐熱エンジニアリングポリマーや複合材料と同様にトーロン製の部品も吸水しますが、水分吸収の速度は遅く、乾燥によって迅速に本来の寸法と特性に戻ります。

吸水速度

トーロンに相当量吸水させるためには、高湿度環境に長時間置く必要があります。吸水速度はポリマーのグレード、温度、湿度、および部品形状に依存します。

一様な形状(127.x.13.x.3.mm)の試験片を使用して得られた.データを図.30.と31.に示します。水分吸収を決定するのは部品内部への拡散であり、部品の肉厚に反比例します。

図.30:.23°C、相対湿度.50%.におけるトーロンポリマーの.吸水性

重量増加(

%)

2.5

2.0

1.5

1.0

0.5

0.00 100 300200 400 500

期間(日数)

4203L

4301

4275

5030

7130

図.31:.43°C、相対湿度.90%.におけるトーロンポリマーの.吸水性

重量増加(

%)

5.0

4.5

4.0

3.5

3.0

2.5

2.0

1.5

1.0

0.5

0.00 50 150100 200 250

期間(日数)

4203L

4301

4275

7130/5030

性能特性 23トーロン デザインガイド

図.32:.平衡吸水と相対湿度

重量増加(

%)

5.0

4.0

3.0

2.0

1.0

0.00 10 20 30 40 50 60 70 80 90 100

相対湿度(%)

4203L

4301

5030

7130

一定湿度下における吸水平衡

一定湿度下に置かれたトーロン製部品はある量の水分を吸収して平衡に達します。ある範囲の相対湿度について、.127.x.13.x.3.mm.の試験片パネルを使用して水分レベル測定を行った結果を図.32.に示します。

寸法変化

トーロン製の部品は水分を吸収するにつれてわずかですが寸法が変化します。標準試験片を特定の温度で雰囲気中の湿度に曝したときの寸法変化を図.33.と.34.に示します。吸水速度の場合と同様に、充填材や強化材の最も少ないグレードであるトーロン.4203L.の方が大きな寸法変化を示しています。

寸法と特性の回復

乾燥させることにより、トーロン製部品本来の寸法と特性を回復することができます。そのために必要な温度と時間は、部品のサイズと形状によります。今回の調査で用いた試験片の場合は温度.149°C.で.16.時間加熱することにより本来の寸法に戻すことができました。

機械・電気特性の変化

吸水による機械特性変化を具体的に示すために、試験片をその重量が.2%.増加するまで水中に浸漬しました。こうして処理した試験片の特性を温度.23°C、相対湿度.50%.の環境で.40.時間調整した試験片と比較した結果を表.27.に示します。最も顕著な変化は、剛性が若干減少することです。

吸収された水分によってトーロンの電気抵抗が減少し、誘電特性にわずかの変化が見られます。2%.の水分を含んだ試験片の体積および表面抵抗率は、それぞれ.3.x.1014.Ω/m.および.1.x.1017.Ω.で、そのときの絶縁耐力は.24.kV/mm.でした。

図.33:.23°C、相対湿度.50%.におけるトーロンポリマーの.寸法変化

寸法変化(

%)

0.20

0.15

0.10

0.05

0.000 100 300200 400 500

期間(日数)

4203L

5030

4275

4301

7130

図.34:.43°C、相対湿度.90%.におけるトーロンポリマーの.寸法変化

寸法変化(

%)

0.50

0.40

0.30

0.20

0.10

0.000 50 150100 200

期間(日数)

4203L

5030

4275

4301

7130

表.27:.2%.吸水したトーロン.4203L.の物性変化

特性 変化(%)

引張強さ -7

引張弾性率 -11

伸び 13

せん断強さ 1

アイゾット衝撃強さ 20

誘電率 18

誘電正接 53

www.SolvaySpecialtyPolymers.com24 トーロン.デザインガイド

急速な温度上昇への注意

吸水した場合は、トーロン製部品の加熱速度に制限が生じます。.水分が部品からうまく拡散できない条件で、急激に高温に曝すとひずみやふくれを生ずることがあります。ソルベイでは急激に熱に曝すことにより何らかの変形が生ずる最低温度を.「熱衝撃温度」と表現しています。

熱衝撃温度を測定するために、127.x.13.x.3.mm.の試験片を温度.23°C.で相対湿度が.57 .8%.の環境に一定時間置きました。.トーロンは水分を吸収します。吸収される量は、曝露時間と.トーロンのグレードに依存します。試験片の寸法を計測して記録しました。

次に、試験片を予め試験温度まで加熱してあった循環式オーブンに入れました。1.時間経過後にサンプルを取り出して、目視検査と測定を行いました。膨れや気泡が観察された場合、または.0 .025.mm.以上の寸法増加が測定された場合を不合格としました。不合格が発見された最低温度をもって、熱衝撃温度を定めました。

図.35.は吸水に最も敏感なグレードであるトーロン.4203L.の熱衝撃温度と水分量の関係を示します。吸収された水分が.2 .5%.であるとき(室温、相対湿度.50%.における平衡吸水に相当)の熱衝撃温度は、204°C.をはるかに超えていました。図.36.は、熱衝撃と曝露時間との関係をまとめたものです。湿度.57 .8%、温度.23°C.の環境に.200.時間以上置いた場合であっても、トーロン.4203L.を使用した試験片は.204°C.を超える温度に突然曝さなければ変形を起こしませんでした。それ以外のグレードのトーロンはより低い平衡吸水を持つため(23.ページの図.32.参照)、それに応じて熱衝撃温度は高くなります。部品肉厚.3.mm.ごとに、149°C.で.24.時間乾燥することにより熱衝撃温度はその樹脂の最高値へと回復します。

図.35:.トーロン.4203L.の熱衝撃温度と水分含量

熱衝撃温度(

°C)

水分含量(重量 %)

熱衝撃温度(

°F)

600

500

400

300

200

100

0

300

250

200

150

100

50

0

3.02.52.01.51.00.50.0

図.36:.トーロン.4203L.の熱衝撃温度と曝露時間

熱衝撃温度(

°C)

曝露時間(相対湿度 57.8% での日数)

熱衝撃温度(

°F)

600

500

400

300

200

100

0

300

250

200

150

100

50

0

250200150100500

性能特性 25トーロン デザインガイド

図.37:.ウェザオメーター試験後の安定したトーロン.4203L.の伸び

伸び(

%)

14.0

12.0

10.0

8.0

6.0

4.0

2.0

0.010 100 1,000 10,000

曝露時間(時間)

4203L

ウェザオメーター®.試験トーロンは紫外線に対して優れた耐性を示します。トーロン.4203L.は.6,000.時間を超えるウェザオメーター曝露でも劣化せず(図.37、図.38)、これはほぼ.5.年間の屋外曝露に相当します。.グラファイト粉末を含む.4301.のような摺動グレードは黒い色をしているため.UV.を遮断します。これらのグレードは屋外曝露に対してさらに優れた耐性を示します。

ASTM.D1708.に準拠して調整した引張り試験片を.Atlas.社のサンシャインカーボンアーク灯式ウェザオメーターを使用して曝露しました。異なる曝露時間ごとに試験片を取り出して引張強さと伸びを測定しました。試験条件としてはブラックパネル温度を.63°C、相対湿度を.50%.として、102.分ごとに.18.分間の散水をおこないました。

ガンマ線放射への耐性図.39.は、ガンマ線放射がトーロンに与える影響がほとんど無視してもいいほど小さいことを示しています。109.rad.の放射線に曝露させても引張強さの減少は.5%.程度に過ぎませんでした。

図.38:.ウェザオメータ試験後のトーロン.4203L.の引張強さ変化

引張強さ(

kpsi)

曝露時間(時間)

引張強さ(

MP

a)

200

150

100

50

0

30

25

20

15

10

5

010,0001,00010010

4203L

図.39:.ガンマ線放射によるトーロン.4203L.の物性変化

特性変化(

%)

50

40

30

20

10

0

-10

-20

-30

-40

-50100 101 102 103 104 105 106 107 108 109

放射線曝露レベル(rad)

伸び引張強さ曲げ弾性率

www.SolvaySpecialtyPolymers.com26 トーロン.デザインガイド

電気特性ほとんどのトーロンは電気絶縁性を有します。トーロンは高温使用に耐え、しかも成形性が優れているため複雑な形状を持つ電気・電子部品に適しています。導電性を持つ特殊なグレードも用意しています。導電性グレートである.トーロン.7130.を使用すれば効果的に電磁波を遮蔽することができます。設計技術者が考慮しなければならない、重要な電気的特性をまとめて表.28.に示します。

表.28:考慮すべき電気特性

特性ASTM..試験方法 概要

誘電率 D150 その材料を充填したコンデンサーの静電容量と内部を真空にしたときの静電容量との比率。この値は分子に電界をかけたときにその分極のし易さの程度を表す指標になります。誘電率が小さければ分極率も小さく、その材料は絶縁材として機能します。

誘電正接 D150 交流電流が熱に変わることによる誘電損失(エネルギー散逸)の尺度。低い誘電正接は低い誘電損失を意味し、高い誘電正接は材料中でのエネルギー損失が大きく、高周波数で使用すると発熱が起こることを意味します。

体積固有抵抗

D257 単位立方体の両面の抵抗(オーム)に面の面積を乗算して得られる単位立方体の電気抵抗。体積抵抗率が大きいほど、その材料は絶縁材料として有効に機能します。

表面抵抗率 D257 1.平方センチの材料サンプルの表面に.沿って流れる電流への抵抗。表面抵抗率の値が大きいほどその材料の絶縁性能が優れています。

絶縁耐力 D149 絶縁材料が破壊(絶縁破壊)に至るまでに耐えられる電圧の尺度。絶縁耐力が高いほど絶縁材料として優れています。

絶縁材料としてのトーロントーロンは優れた電気絶縁特性を持ち、その特性を様々な環境で保持します。トーロンの.4203L.と.5030.は表.29.に示すように高い絶縁耐力と大きな体積・表面抵抗率を特徴としています。

耐摩耗性の必要なアプリケーションに適したトーロン(4301、.4275、および.4435)は与えられた条件によっては電気を通す性質を持つグラファイトを含んでいます。これらの材料は、測定に直流電流を使用する.ASTM.D257.では高い抵抗率を示しますが、より高い周波数と電圧に対しては、ある程度の導電性を示すようになります。

表.29:トーロン樹脂の電気特性

グレード

4203L 4301(1) 4275(1) 4435(1) 5030

体積抵抗率(ASTM.D257)

Ω-cm 2.x.1017 8.x.1015 8.x.1015 2.x.107 2.x.1017

表面抵抗率(ASTM.D257).

Ω 5.x.1018 8.x.1017 4.x.1017 6.x.1010 1.x.1018

絶縁耐力、1.mm(ASTM.D149).

V/mil 580 840

kV/mm 24 33

誘電率(ASTM.D150)

103.Hz 4 .2 6 .0 7 .3 4 .4

106.Hz 3 .9 5 .4 6 .6 4 .2

誘電正接(ASTM.D150)

103.Hz 0 .026 0 .037 0 .059 0 .022

106.Hz 0 .031 0 .042 0 .063 0 .023(1)..グラファイトパウダーを含みます。ここに示す試験では絶縁材として作用しますが、高電圧または高周波数では導電性を示すことがあります。

性能特性 27トーロン デザインガイド

耐摩耗アプリケーションへの.応用

トーロン.PAI.耐摩耗グレードトーロンの耐摩耗グレード(4301、4275、4435)を応用することによって可動部品設計への新しい可能性が開けます。これらの材料は高い圧縮強さと弾性率、耐クリープ性を持ち、高温条件でもこれらの特性を維持するばかりでなく、自己潤滑性と低熱線膨張係数を持つことから苛酷な使用に耐えなければならない摩耗面への条件に適しています。トーロンベアリングは潤滑のある場合もない場合も、あるいはほんのわずかの潤滑しかない応用でも安心して使用できます。このようにユニークな特性の組み合わせを生かす典型的アプリケーション例としては、.滑り軸受け、スラストワッシャー、シールリング、はね(ベイ.ン)、バルブ受け、ブッシング、摩耗パッドなどが挙げられます。

ベアリングの設計コンセプト二つの固体がこすれ合うときに、何らかの摩擦の発生は避けられません。摩耗の進行速度に影響を与える因子は、摺動面同士を相互に押し付ける力(圧力)と摺動の速さ(速度)です。

摩耗速度の関係式

摩耗の発生する速度は次の経験式によって、圧力および速度と関係づけられます。

t.=.KPVT

ここで表しているのは以下のとおりです。

t.=.摩耗

K.=.与えられた.P.と.V.について決定された摩耗係数

P.=.ベアリング表面にかかる圧力

V.=.ベアリングの表面速度

T.=.時間

この式をそのまま解釈すると、摩耗は圧力と速度に直接比例するということになります。係数.K.が一定と見なせる範囲で、これは正しい解釈です。しかし、ポリマー材料の摩耗係数は一定ではなく、圧力と速度に依存して変化します。この式は、特定の.PV.値における摩耗深さをその.PV.における摩耗速度から計算して(負荷時間率補正した)予想寿命を計算する範囲でのみ有効です。

圧力と速度の計算

ベアリング

典型的な滑り軸受けアプリケーションは回転軸とそれを囲むスリーブベアリングから構成されます。摺動速度を.m/秒で計算するには、ミリで表した軸の直径を用い、最後の乗算係数を.0 .003144.とします。例えば、1,200.rpm.で回転する.12 .7.mm.の軸は毎分.47 .9.m(または.60.で除算して毎秒.0 .8.m)の速度を持つことになります。

圧力を計算するには、全荷重を面積で割ります。スリーブベアリングの場合は一般に投影面積を使用しますから、スリーブの長さにベアリングの内径を掛けます(図.40.参照)。SI.単位系では一般に圧力をパスカルで表しますが、これは平方メートルあたりのニュートンと同じ値です。

図.40:.ベアリング投影面積の計算

投影面積

長さ内径

www.SolvaySpecialtyPolymers.com28 トーロン.デザインガイド

スラストワッシャー

スラストワッシャーの摺動速度計算では、ほとんどの場合、平均直径を用いて.1.回転あたりの長さを算出します。例えば、外径が.76.mm.で内径が.51.mm.であったとすれば平均直径は.63 .5.mm.ですから.1.回転あたりの摺動距離はこの値に.π(3 .14)を掛けることで得られます。この値に.rpm.の値を掛け、SI.単位であればこれを.60,000.で割って.1.秒あたりのメートルとしての速度が計算されます。さらにこの例で説明すると、rpm.を.100.とすれば、SI.単位で計算した速度は.63 .5.x.3 .14.x.100÷60,000、すなわち.0 .33.m/秒となります。

圧力を計算するには、全荷重を支持面積で割ります。この例で使用したスラストワッシャーの外形と支持面積計算法の詳細を図.41.に示します。ワッシャーにかかる荷重が.444 .8.Newton.であるとすれば、圧力は.444 .8.N.を.0 .002531.m2.で割って得られます。その結果(175,740 .8)は.N/m2.という単位で表現され、この単位をパスカル(Pa)と定義します。この値を.106.で割ると.0 .1757.MPa.という値が得られます。

この例に即して計算すると、PV.の値は.0 .058.MPa-m/s.ということになります。

限界.PV.値の概念

圧力または速度が増大すると摩擦も大きくなり、発生する摩擦熱も大きくなります。ポリマー材料の特性は温度によって変わるため、圧力と速度の積はポリマーベアリング材料の性能予測に有用な値です。あるポリマーベアリング材料の特性を圧力と速度を変化させながら測定し、その結果と圧力速度積(PV)との相関を調べると、その典型的な挙動は図.42.に示す例のようになります。PV.値が低位、ないし中位の範囲では摩耗も比較的小さな値を保ちます。PV.が増加を続けると、あるポイントを境に摩耗が急激に増加を始めます。この変化が起こる.PV.値を一般に限界.PV.値と呼びます。摩擦熱の発生により、材料の限界.PV.値を超えた条件で使用されるベアリングは摩耗が非常に速く、場合によっては実際に溶融が起きることもあります。

図.41:.スラストワッシャーの計算例

50.8 mm

76.2 mmSI 単位

面積 = π x (76.2/2)2 − π x (50.8/2)2

面積 = 3.14 x (1451 − 645)面積 = 3.14 x 806面積 = 2531 mm2

面積 = 0.002531 m2

性能特性 29トーロン デザインガイド

図.42:.材料の摩耗速度は圧力-速度積(PV)の関数

摩耗速度

PV

PV限界

摩耗抵抗の測定

相対的な摩耗抵抗を測定する方法は何通りも考案されています。しかし、独立変数の数が多いためにこれらの方法の間には、.ほとんど相関性がありません。

この資料では摩耗抵抗データ取得のために、手動スラストベアリングと.3.ピン機械を使用する.ASTM.D3702.を使用します。試験片はディスクを射出成形後に図.43.に示す状態に機械加工することによって調整しました。

0 .4.µm.の表面仕上げをした.AISI.C-1018.鋼製の固定ワッシャーを対象としてサンプル試験を実施しました。試験は常温・常湿で行い、外部潤滑は使用しませんでした。表面の凹凸を除去するため、スラストワッシャーを速度.60.m/分、圧力.8 .5.bar.の条件で.20.時間の馴らしを行いました。これに続いて各サンプルごとに速度と圧力を指定して.20.時間の試験を実施しました。スラストワッシャーディスク上の.4.個所の等距離点で試験前後の高さを測定し、平均摩耗深さをミリメートル単位で測定して摩耗係数の計算に使用しました。

図.43:.スラストワッシャーの試験片

トーロン耐摩耗グレード耐摩耗材料の特性を示す良い指標となるのは、摩耗係数(K)の値が小さいことです。摩擦係数が小さいフッ素系ポリマーは摩耗係数も低いが、その一方で機械特性に制約があるとともに、耐クリープ性の点で劣っています。PV.値の低い領域においてトーロン耐摩耗グレードは、フッ素系ポリマーの代表格であるポリテトラフルオロエチレン(PTFE)に匹敵する摩耗係数を持ち、しかもトーロンは耐クリープ性と強度においても優れています。

トーロンはより高価なポリイミド樹脂と同等の摩耗係数を持つことから、これらの樹脂に対して明確な経済的利点を持っています。これに加えて、ポリイミドは射出成形できないのに対して、トーロンならば射出成形が可能です。

トーロン.PAI.の耐摩耗グレードを様々な.PV.値で試験して得られた摩耗係数と摩擦係数を表.30.に示します。

www.SolvaySpecialtyPolymers.com30 トーロン.デザインガイド

表.30:.摩耗係数と摩擦係数(無潤滑環境)SI.単位

4301 4275 4630

P.(MPa) PV.(MPa-m/s) WF(1).x.10-8.mm3/N-m COF(2) WF.x.10-8.mm3/N-m COF WF.x.10-8.mm3/N-m COF

速度.—.0 .25.m/s

3 .4 0 .9 28 .2 0 .31 26 .2 0 .31 12 .1 0 .32

6 .9 1 .7 33 .2 0 .27 32 .2 0 .27 36 .3 0 .29

10 .3 2 .6 30 .2 0 .24 34 .8 0 .24 28 .6 0 .20

13 .8 3 .4 55 .4 0 .19 45 .1 0 .18 30 .8 0 .13

17 .2 4 .3 66 .9 0 .15 33 .8 0 .14 24 .6 0 .11

20 .7 5 .2 NT(3) NT 30 .6 0 .12 22 .6 0 .10

速度.—.1.m/s

0 .9 0 .9 38 .3 0 .35 NT NT NT NT

1 .7 1 .7 31 .2 0 .35 34 .2 0 .31 30 .2 0 .32

2 .6 2 .6 191 .0 0 .25 58 .4 0 .24 44 .3 0 .19

3 .4 3 .4 NT NT 111 .4 0 .18 44 .7 0 .17

4 .3 4 .3 NT NT 100 .3 0 .18 36 .9 0 .14

5 .2 5 .2 NT NT 558 .0 0 .14 36 .3 0 .12

速度.—.4.m/s

0 .2 0 .9 34 .2 0 .39 35 .3 0 .29 27 .2 0 .32

0 .4 1 .7 77 .6 0 .28 40 .3 0 .34 47 .3 0 .24

0 .6 2 .6 73 .1 0 .21 75 .1 0 .21 37 .7 0 .22

0 .9 3 .4 151 .1 0 .24 199 .8 0 .16 48 .3 0 .16

1 .1 4 .5 239 .7 0 .22 151 .5 0 .21 68 .5 0 .14

1 .3 5 .2 NT NT NT NT 96 .7 0 .14(1).WF.=.摩耗係数、(2).COF.=.摩擦係数、(3).NT.=.未試験

性能特性 31トーロン デザインガイド

表.31:.各種金属に対してトーロン.4301.が示す摩耗特性トーロン.4301.との接触面に使用する金属

C1018.(標準)

C1018.軟

316..ステンレス鋼 真鍮

アルミニウム..ダイキャスト合金

A360 A380

ロックウェル硬度(C.スケール)

24 6 17 -15 -24 -28

高速度における相対摩耗係数

1 .0 1 .4 7 .5 2 .1 1 .3 1 .2

低速度における相対摩耗係数

1 .0 1 .2 1 .2 1 .5 1 .5 0 .9

接触面が摩耗速度に及ぼす影響表.31.に示す摩耗データは、ロックウェル.C.スケールで.24.まで硬化処理された.C1018.鋼を使用しました。各種金属についてもトーロン.4301.を対象として試験を行い、接触面の状態が耐摩耗性に及ぼす影響を評価しました。

表.32:潤滑下のトーロン.4301.の耐摩耗性

PV、MPa-m/s.(P=0 .34.MPa、V=4 .57.m/s)

1 .55

摩耗係数、K(10-8.mm3/Nm) 2 .1

摩擦係数(静的) 0 .08

摩擦係数(動的) 0 .10

1,000.時間経過後の摩耗深さ(mm) 0 .11

潤滑下の耐摩耗性非潤滑環境におけるトーロンベアリンググレードが示す優れた性能から、通常は潤滑されている環境で潤滑油切れが起こったとしても、致命的な破壊や焼き付きを起こす心配がないことが分ります。炭化水素系で潤滑したトランスミッション内でならば、トーロン製スラストワッシャーは.45 .54.MPa-m/s.という.PV.値でも十分に性能を発揮します。水で潤滑した油圧モーター用はね(ベイン)ならば、70 .05.MPa-m/s.を超える.PV.値でも優れた性能を発揮します。油圧オイルに浸漬したトーロン.4301.の摩耗特性をまとめて表.32.に示します。

トーロンの各種耐摩耗性グレードを潤滑条件で使用する場合の摩耗係数と摩擦係数をまとめて表.33.に示します。

表.33:.潤滑下の摩耗係数と摩擦係数

SI.単位

4301 4275 4630 4645

P.(MPa) V.(m/s) PV.(MPa-m/s) WF(1). COF(2) WF COF WF COF WF COF

6 .9 0 .25 1 .7 18 .1 0 .18 14 .1 0 .15 22 .2 0 .15 3 .2 0 .09

5 .2 4 20 .7 0 .7 0 .03 1 .3 0 .05 2 .0 0 .03 0 .7 0 .07

(1).WF.=.摩耗係数:x.10-8.mm3/N-m、(2).COF.=.摩擦係数

www.SolvaySpecialtyPolymers.com32 トーロン.デザインガイド

耐摩耗性とポストキュアトーロン製部品の耐摩耗性を十分に引き出すには、適切なポストキュアを行うことが重要です。耐摩耗性を最大限に引き出すには徹底した、そして完全なポストキュアが必要です。ポストキュアが耐摩耗性にどのように影響するかを明らかにするため、トーロン.4301.サンプルをサイクルを指定してポストキュアを行い、各時点における耐摩耗性を試験しました。試験で得られた結果とポストキュアサイクルを図.44.に示します。このケースでは、摩耗係数.K.が.11.日経過後に最小値に達したことから、最大耐摩耗性はこの時点で実現されたことが分ります。

ポストキュアに必要な時間の長さは部品の構成や肉厚に依存し、さらに成形条件によってもいくらかの影響を受けます。.トーロン製の部品は.260°C.の高温下に非常に長い時間置かれたとしても悪影響を受けることはありません。より短いサイクルを使用できるか否かは、実験的に決定しなければなりません。

図.44:.260°C.でのポストキュア時間と耐摩耗性

摩耗係数(

k x

10-1

0 )

ポストキュア温度(

°C)

315

260

200

150

90

500

400

300

200

100

00 2 4 6 8 10 12 14

ポストキュア時間(日数)

性能特性 33トーロン デザインガイド

ベアリングの設計トーロンを使用したベアリングを設計するときに考慮しなければならない要点の一つは、軸には適切なすきまが不可欠であるということです。金属ベアリングの場合であれば大きなすきまは、軸の振動やかじりの原因になります。トーロンのベアリングははるかに大きな弾力性を持ちますから、振動を減衰させ、かじりと傷への耐性があります。ベアリングの内径は軸受けすきまを軸の外径に加算することにより決定されます。軸受けすきまとは基本すきまに高雰囲気温度補正と、ベアリングが圧入タイプであれば圧入用の嵌め代を足し合わせたものです。

図.45.に示すのは軸直径の関数としての基本すきまです。ベアリングを室温よりも高い温度環境で使用する場合は図.46.に示す係数を適用する必要があります。圧入ベアリングとして使用する際の推奨すきまを図.47.に示します。

トーロンベアリングの適正サイズを決定する例として、軸直径が.51.mm、ベアリング肉厚が.5.mm.のベアリングを周囲温度.65°C.で使用する場合を仮定してみます。このトーロンベアリングは鋼製ハウジングに圧入されるものとします。図.45.から読み取られる基本すきまは.9.mils、すなわち.0 .23.mm.です。

使用環境温度の上昇を考慮してこれに加算するすきまは図.46.から得られる係数(0 .0085)を肉厚に掛け.0 .04.mm.という値が得られます。圧入用の嵌め代推奨値は.0 .13.mm.です。ベアリングの内径は嵌め代分だけ減少しますから、これに相当する量をすきまに追加する必要があります。したがって、全すきまは基本すきま(0 .23.mm)、温度補正すきま(0 .04.mm)、および嵌め代(0 .13.mm)を足しあわせて値.0 .40.mm.となります。以上より、トーロンベアリングの内径は.51 .2.mm.ということになります。

図.45:.基本ベアリングシャフトすきま

基本軸すきま(

mm)

基本軸すきま(

mil)

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0.0

30

25

20

15

10

5

0

250 7550 100 125 150 175 200 225 250

0 1 2 3 4 5 6 7 8 9 10

軸直径(mm)

軸直径(インチ)

図.46:.高温環境のすきま係数

温度/肉厚係数

0.016

0.014

0.012

0.010

0.008

0.006

0.004

0.002

0.000

0 50 100 150 200 250

100 200 300 400 500

環境温度(˚C)

環境温度(˚F)

図.47:.圧入用嵌め代

圧入の嵌め代(

mm)

圧入の嵌め代(

mil)

12

10

8

6

4

2

0

0.30

0.25

0.20

0.15

0.10

0.05

0.00

250 7550 100 125 150 175 200 225 250

0 1 2 3 4 5 6 7 8 9 10

ハウジング内径(mm)

ハウジング内径(インチ)

www.SolvaySpecialtyPolymers.com34 トーロン.デザインガイド

許認可

トーロンは、数多くの産業規格や仕様に適合し、認証を得ています。以下に示す一覧は現在までに取得した認証をまとめたものですが、数限りないアプリケーションに対して、トーロンの有効性を実証する作業は現在も継続中のため、リストの数は今後も増え続けます。

ポリアミドイミド(PAI)成形・押出し材料規格.ASTM.D5204.による分類グレード. . ASTM.D5204.に基づく分類

4203L. . PAI000R03A56316E11FB41.または.. . PAI011M03.または.. . PAI021M03

4301. . PAI000L15A32232E12FB42.または.. . PAI012L15.または.. . PAI022L15

4275. . PAI000L23A22133E13FB42.または.. . PAI012L23.または.. . PAI022L23

4435. . PAI0120R35.または.. . PAI0220R35

4630. . PAI0120R30.または.. . PAI0220R30

4645. . PAI0120R45.または.. . PAI0220R45

5030. . PAI000G30A61643E15FB46.または.. . PAI013G30.または.. . PAI023G30

7130. . PAI000C30A51661FB47.または.. . PAI013C30.または.. . PAI023C30

連邦航空局(Federal.Aviation.Administration)トーロン.5030.と.7130.は引火性、煙濃度、毒性ガス放出に関する.FAA.規格に適合しています。

米軍用規格.MIL-P-46179Aこの仕様は.1994.年.7.月.27.日付けで使用中止となり、国防省はこれに代わって.ASTM.D5204.を採用しました。導入通知には、以下の相互参照表が掲載されています。

タイプ 等級 ASTM.D5204

4203L I PAI000R03A56316E11FB41

4301 II 1 PAI000L15A32232E12FB42

4275 II 2 PAI000L23A22133E13FB42

5030 III 1 PAI000G30A61643E15FB46

7130 IV PAI000C30A51661FB47

米国航空宇宙局(NASA)NHB8060 .1「Flammability,.Odor,.and.Offgassing.Requirements.and.Test.Procedures.for.Materials.in.Environments.that.Support.Combustion」:トーロン.4203L.と.4301.は.NASA.の.NHB8060 .1.による非真空曝露の要求値を満たしています。

米国自動車技術者協会(SAE)—.航空宇宙材料仕様トーロンのような材料に適用される仕様は.AMS.3670.です。この仕様は.250°C.までの温度範囲で低摩擦係数、熱安定性、および強靭性を必要とするアプリケーションを対象としています。トーロン.4203L、4275、4301、5030、および.7130.が以下の詳細仕様で説明されています。

AMS.3670/1-トーロン.4203L.AMS.3670/2-トーロン.4275.AMS.3670/3-トーロン.4301.AMS.3670/4-トーロン.5030.AMS.3670/5-トーロン.7130

アンダーライターズラボラトリーズ(UL)

垂直燃焼性

トーロンのグレードは.V-0.に分類されています。表.19(18.ページ)をご覧ください。

連続使用

トーロン.4203L、4301、および.5030.の.RTI.を表.10(12.ページ)に示します。

構造設計 35トーロン デザインガイド

構造設計

材料の効率.—.比強度と比弾性率コスト削減や摩擦の低下、省エネルギーを図るための決め手になりうるのが軽量化です。金属をトーロンに置き換えることにより、同じ荷重をはるかに軽量なトーロン製部品で支えることが可能になります。

材料の引張強さと密度(比強度)の比率はその「材料効率」の尺度となります。例えば、トーロン.5030.の比強度は、ステンレス鋼が.0 .8.x.105.J/kg.であるのに対して.1 .3.x.105.J/kg.という値です。したがって、トーロン.5030.製の部品は同じ強度を持つステンレス製部品と比較して.40%.も軽いことになります。同様に、部品の剛性が性能を左右するような場合には、材料の比弾性率が重要な意味を持ちます。

表.34.と図.48.に示す材料効率データのとおり、トーロンは重量の面で多くの金属部品に勝ります。

表.34:.トーロンポリマーと各種金属の比強度と比剛性

比強度 比剛性

グレード 105.J/kg 106.J/kg

4203L 1 .4 3 .4

5030 1 .3 6 .7

7130 1 .4 15 .0

アルミニウム合金、熱処理後

ダイキャスト合金、A380 1 .0 26 .0

2011 1 .3 25 .0

2024 1 .7 26 .0

マグネシウム.AE42-F 1 .3 25 .0

炭素鋼、C1018 0 .6 24 .0

ステンレス鋼、301 0 .8 24 .0

チタニウム.6-2-4-2 2 .0 26 .0

図.48:.トーロンと金属の比強度

比強度(

105

J/kg)

比強度(

105 in-lb

f/lb)

2.0

1.5

1.0

0.5

0.0

10

8

6

4

2

0

トーロン

アルミニウム

Mg

鋼

Ti

4203

L

2011

2024

503

0

7130

DC

296

AE

42F

C10

18

6242

SS

301

www.SolvaySpecialtyPolymers.com36 トーロン.デザインガイド

三次元形状と荷重に関する.検討事項部品設計の初期段階において、応力とたわみの標準的な公式を用いて使用応力が推奨限界値を超えないことを確認しておかなければなりません。

応力とたわみ公式の適用例トーロンの推奨最大使用応力が表.35(38.ページ)にまとめられています。これらの値の具体的適用例として、トーロン.5030.で作られた梁へ負荷可能な最大荷重を室温における各種荷重条件を想定して計算してみます。図.49.に梁の寸法と慣性モーメント(I)の計算例を示します。

図.49:.計算例で使用する梁

L = 70 mm

d= 10 mm

b= 5 mm

W

M = 荷重 x 支持位置までの距離(m.kg)

W = 荷重(kg)

L = 支持位置から支持位置までの梁の長さ(mm)

c = 張力のかかる一番外側のポイントから中立軸までの距離(mm)

b = 梁の幅(mm)

d = 梁の高さ(mm)

I = 慣性モーメント(mm4)

この例では、以下のとおりです。

L = 70 mm

c = 5 mm

b = 5 mm

d = 10 mm

I bd3

12= 0.42 10-9 m4 = (0.005 m)(0.01 m)3

12=

例.1.ー.短時間荷重

最大曲げ応力(Smax)は次の位置で起こります。

L/2 かつ M WL4

=

Smax

WLc4I

=

W.について解き、室温において短時間だけ荷重を負荷する場合のトーロン.5030.の推奨最大使用荷重を代入すると以下のようになります。

Wmax

4SmaxI

Lc= 58.9 kg=

(4)(122.7 MPa)(0.42 10-9 m4)

(0.07 m)(0.005 m)=

したがって、トーロン.5030.製の梁へ室温において短時間だけ負荷できる荷重の最大値は約.59.kg.ということになります。

この梁の最大たわみは次式で計算されます。

Ymax (WL3

48EI=

L

2において)

ここで、E.は表.3.から得たトーロン.5030.の曲げ弾性率です。

Ymax 0.93 mm=(58.9 kg)(0.07 m)3

(48)(10.76 GPa)(0.42 10-9 m4)=

この式から、予想される最大たわみは.0 .93.mm.となります。

例.2.ー.定常荷重

この例では荷重が長期間定常的に負荷されるものとします。このようなケースで制限要素となるのはクリープです。トーロン.5030.製の梁に負荷できる最大荷重は次式で計算されます。

Wmax

4SmaxI

Lc= 56.3 kg=

(4)(117 MPa)(0.42 10-9 m4)

(0.07 m)(0.005 m)=

定常荷重下での梁の最大たわみを計算するには、曲げ弾性率よりもクリープ弾性率(Ea)が使用されます。物質の特性は時間にも依存しますから、任意の時間を選択しなければなりません。この例では、100.時間経過後の最大たわみを計算します。

100.時間経過時のクリープ弾性率を評価するには、表.35.に示される推奨最大使用応力を定常荷重として、それを予測される最大ひずみ(1 .5.パーセント)で割ります。

Ea117.21 MPa

0.015= 7,814 MPa=

構造設計 37トーロン デザインガイド

これを代入すると以下のようになります。

Ymax 1.2 mm=(56.3 kg)(0.07 m)3

(48)(7.814 GPa)(0.42 10-9 m4)= =WL3

48EaI

以上より、L/2.における最大たわみは.1 .2.mm.と予測されます。

例.3.ー.繰り返し荷重

材料に周期的な応力を加えると、その材料の極限強さ以下のレベルで破損が起こります。梁が少なくとも.10,000,000.サイクルの繰り返しに耐えられる最大繰り返し荷重は次のように計算されます。

Wmax

4SmaxI

Lc= 15 kg=

(4)(31.4 MPa)(0.42 10-9 m4)

(0.07 m)(0.005 m)=

応力集中尖った角や小さな半径などの部品の不連続点には応力が集中するため、推奨最大使用応力以下であっても破壊を生ずることがあります。したがって、部品の設計にあたっては、応力ができるかぎり均一に分布するようにしなければなりません。

円形開口部にも応力が集中しますが、図.50.から分かるように、.トーロンは金属ほど影響を受けません。

図.50:.円形応力発生部における応力集中係数(弾性応力、.軸張力)

応力集中係数(

k)

3.0

2.5

2.0

1.5

1.0

0.5

0.00.0 0.2 0.30.1 0.5 0.6 0.70.4 0.8 0.9

4203L

5030

7130

金属

dDP P

d/D

www.SolvaySpecialtyPolymers.com38 トーロン.デザインガイド

トーロンの最大使用応力構造部材に許される最大使用応力は、製造時の部品設計方法およびエンドユーザーの使用条件によって左右されます。トーロン製部品の適合性を判定するには試作品を用いて評価するのが最善の方法です。設計の初期段階で方程式を用いて評価するのに便利なデータを表.35.にまとめて示します。

表.35:.射出成形したトーロン樹脂の最大許容応力

グレード

Sl.単位(MPa) 温度(°C) 4203L 4301 4275 4435 4630 4645 5030 7130

短時間荷重(1) . 23 117 96 89 66 49 74 122 121

. 135 69 67 67 54 40 66 96 94

. 232 39 44 34 31 32 58 67 55

定常荷重(クリープ)、 . 23 48 69 65 117 117

<1 .5%.ひずみ、100.時間 . 93 45 52 54 103 103

. 204 34 41 41 69 69

繰り返し荷重、 . 23 26 21 19 14 31 36

107.サイクル 135 17 14 14 11 24 29

. 232 10 9 7 6 17 19

(1).ASTM.D638.に基づく推奨事項

トーロンの設計指針 39トーロン デザインガイド

トーロンの設計指針

各種加工方法トーロンポリアミドイミドは、標準的な.3.種類の成形方法である射出、押出、圧縮のいずれを使用しても成形が可能です。それぞれの方法には独自の利点と制約があります。

射出成形射出成形法により精細な形状のトーロン部品を作ることができます。3.種類の成形方法の中で最も強度の大きな部品を作り出せるのが射出成形です。複雑な形状の部品が大量に必要なのであれば、サイクル時間が短くて複写性の優れた射出成形は最も経済的な方法でもあります。部品の肉厚はそのポリマーの持つ流動長と厚さの関係によって決まります。この方法で製造できる部品の厚みは最大で.15 .9.mm.に制限されます。

押出成形押出成形により、トーロンからロッドやチューブ、シート、.フィルム、プレートなどの形状の素材を作り出すことができます。単純な形状の小型部品であれば押出成形と自動ねじ切り盤の組合せで経済的に製造することができます。トーロン製の.ロッドやプレートは各種用意されています。詳細はソルベイスペシャルティポリマーズへお問い合わせください。

圧縮成形厚みが.15 .9.mm.を超える大型部品は圧縮成形で作る必要があります。この方法の成形製造に掛かるコストは他の方法よりもかなり低くなります。圧縮成形された部品の強度は射出成形や押出成形された同等の部品よりも低くなりますが、応力が小さいため切削加工は容易です。圧縮成形で製造されたロッドや各種.OD/ID.チューブの組合せ、圧縮成形プレートが様々なサイズと厚みで提供されています。詳細はソルベイスペシャルティポリマーズへお問い合わせください。

www.SolvaySpecialtyPolymers.com40 トーロン.デザインガイド

トーロン製部品のポストキュアトーロン製部品にはポストキュア処理が必要です。最高の性能.(特に耐薬品性と耐摩耗性)は完全なポストキュア処理によってのみ引き出されます。温度を上昇させながらポストキュア処理を経ることによって最良の結果が得られます。ポストキュアのパラメーターはその部品のサイズと形状に依存します。

トーロン製部品設計のガイドライントーロンと様々な加工方法を使用すれば精細な形状の部品を精密に成形することができます。設計者は優れた性能を持つ材料を選択できるばかりでなく、この材料により設計上の自由度が広がります。

以下のセクションで説明するのはトーロンを使用して部品を設計するためのガイドラインです。

面部分

実際の使用条件で許容しうる限り、部品の厚みを薄くしてサイクルタイムの短縮と材料使用量の削減を図るべきです。肉厚を.12 .7.mm.以上で成形する場合は、コアやリブ構造を組み込むことや、特殊なトーロングレードの使用を検討してください。

トーロンを用いて小型部品を成形する場合の面部分の標準的な肉厚は.0 .8~13.mm.ですが、ガラス強化グレードや摺動グレードを使用すれば.15 .9.mm.までの肉厚も可能です。

トーロンは比較的高い溶融粘度を持つため、これが面部分の肉厚に対する流動長を制限します。アキュムレーターの使用と適切なプロセスコントロールによってこの制約の影響をある程度は取り除くことが可能です。1 .3.mm.よりも薄い面部分については、部品形状や流れ方向、流路変更の困難さ等々の因子が.絡み合うため、流動長と面の肉厚相互の関係を明確に示すのは困難です。部品の具体的な設計に際しては、ソルベイスペシャルティポリマーズの技術担当者と相談されるようにお奨めし.ます。

面の肉厚変化

面の肉厚を変化させる必要がある場合は、ひずみを発生させずに内部応力を減らすためにできるだけ滑らかに変化させるようにお奨めします。図.51.に示すのが、滑らかなテーパーを描く望ましい肉厚変化の方法です。さらに、材料が厚い部分から薄い部分へ流れるようにすれば、ひけやボイドの発生を防止するのに有効です。

図.51:.肉厚が異なる場合の設計

滑らかなテーパー

材料の方向

抜き勾配

部品の型離れを良くするには.0 .5~1°.程度の抜き勾配を確保してください。トーロン樹脂では.0 .125°.という低い抜き勾配が使用された例もありますが、このような小さな角度を使用するには該当する部品に即した検討が必要です。抜き勾配は引き抜きの深さにも依存し、引き抜き深さが大きいほど必要な抜き勾配も大きくなります(図.52.参照)。部品が複雑なほど抜き勾配への要求も厳しくなり、またシボのある表面仕上げも同様に影響します。シボのある表面仕上げでは一般に、一側面につきシボの深さ.0 .025.mm.ごとに、1°.の抜き勾配が必要になります。

図.52:.抜き勾配の決定に必要な検討事項

抜き勾配による寸法変化

抜き勾配深さ

抜き勾配

トーロンの設計指針 41トーロン デザインガイド

コア

肉盗みは重量セクションの肉厚を減らす有効な方法です。成形コストを最小にするためには、コアの取り出しがプラテン移動と並行に行われなければなりません。

コア設計には抜き勾配も加える必要があります。盲コアは避けるべきですが、どうしても必要な場合は以下のガイドラインに従ってください。コアの直径が.4 .8.mm.よりも小さい場合は、長さが直径の.2.倍を超えないように、直径が.4 .8.mm.よりも大きい場合は、長さが直径の.3.倍を超えないようにします。貫通コアの場合は、直径が.4 .8.mm.以上であれば、長さが直径の.6.倍を超えないように、4 .8.mm.未満の直径の場合は長さが直径の.4.倍を超えないようにします。

リブ

リブは部材の肉厚を増加させずにトーロン製部品の剛性を向上させることができます。基底部分におけるリブの幅は、充填遅れ防止のために隣接する面の厚みと同じにしてください。型離れを良くするためにリブにはテーパーをつけてください。

ボス

ボスは組み立て時の位置決めを容易にする目的でよく使用されますが、それ以外の目的に使われることもあります。一般的に、ボスの外径は穴の内径の二倍またはそれ以上とし、ボスの面肉厚は隣接する面の肉厚と同等もしくはそれよりも薄くし.ます。

アンダーカット

スライドコアを使用しない限りはトーロン製の部品にアンダーカットを成形することはできません。成形コスト低減のためにはアンダーカットの使用を避けてください。どうしても必要な場合にはスライドコアを使用して外部にアンダーカットを組み込むことは可能ですが、内部にアンダーカットを作るにはコアをつぶしたり、移動可能なコアにする必要があります。

成形インサート

トーロン製部品に一体成形されたねじには良好な引抜き力がありますが、より大きな引抜き力が必要な場合には金属インサートを一体成形することもできます。熱線膨張率が小さなトーロンは、プラスチックと金属を組み合わせて使用するのに最適な材料です。成形を容易にするため、インサートはパーティングラインに垂直に立て、溶けたプラスチックの注入時に位置がずれないように支持しておかなければなりません。また、イン.サートは型の温度まで予め加熱しておいてください。

一般的なインサート材料について、インサート周りのポリマー面肉厚とインサートの外径の比を規定したデータを表.36.に示します。強度を保つためには十分な量のポリマーでインサートを囲む必要があります。

表.36:.肉厚とインサート外径(OD)の関係

インサート材料 肉厚とインサート外径の比率

鋼 1 .2

真鍮 1 .1

アルミニウム 1 .0

ねじ

ねじも一体成形が可能です。トーロンを使用すれば、クラス.2.許容差に合わせた通常の成形方法で内部と外部ねじのどちらでも一体成形することができます。クラス.3.に合わせた成形も可能ですが、その場合は非常に精密な金型の製作が必要になります。それほど多量に必要でなければ、一般的にはねじを切削加工した方が経済的です。トーロン成形ねじの保持強度を.43.ページの表.39.に示します。

穴

穴には様々な機能を持たせることができます。例えば、電気コネクターでは非常に近い位置に多数の穴があります。それぞれの穴にウェルドラインが付随しますから、これが強度上の弱点になる可能性があります。どの程度弱くなるかは流動長や部品形状、穴を囲む面の肉厚等によって異なります。厳密な許容差を課して薄い断面でも亀裂を起こさずに成形できることを特徴とするトーロンはこの種の部品には非常に適した材料ですが、設計要素が非常に複雑になりますから個々の部品の特性に即した個別の検討が必要になります。

www.SolvaySpecialtyPolymers.com42 トーロン.デザインガイド

二次加工

接合トーロン製部品の接合には機械的方法または接着剤を使用し.ます。